Västlänken, Los E05 Korsvägen – Innerstädtischer Tunnelbau in komplexer Hydrogeologie

Das Projekt Västlänken (West Link/Westanbindung), ein Eisenbahntunnel unter dem Stadtzentrum von Göteborg, wurde in der tunnel-Ausgabe 06/2021 vorgestellt. Die Veröffentlichung gab einen Einblick in die Ausschreibungsphase des Projekts und den gewählten Ansatz der partnerschaftlichen Zusammenarbeit. Auch die verschiedenen Tunnelbauverfahren, die bei „E05 Korsvägen“ erforderlich sind, um den heterogenen Bodenverhältnissen gerecht zu werden, wurden vorgestellt. Drei Jahre später sind mehrere Abschnitte des Tunnelbauwerks für den Ausbau und die Verlegung der Gleise übergeben worden, während in anderen Teilen der Vortrieb noch in vollem Gange ist. Dieser Artikel gibt einen aktuellen Überblick über den Stand des Projekts und stellt ausgewählte technische Lösungen vor, wie z. B. Betonsäulen zur Stützung großer Felskavernen und einen der ersten NÖT-Vortriebe in Schweden (NÖT = Neue Österreichische Tunnelbauweise).

Credit/Quelle: West Link Contractors

1 Einleitung

Göteborg liegt zentral zwischen den skandinavischen Großstädten Kopenhagen, Oslo und Stockholm; darüber hinaus ist die Stadt ist auch das wichtigste Wirtschaftszentrum in Westschweden. Um dem florierenden Wachstum der Stadt Rechnung zu tragen, wird das Projekt Västlänken die Kapazität des Nahverkehrsnetzes erhöhen. Zwischen 2030 bis 2032 soll das im Bau befindliche Projekt vollständig in Betrieb sein. Die ARGE West Link Contractors (WLC), bestehend aus NCC Sverige AB und Wayss & Freytag Ingenieurbau AG, hat von der schwedischen Verkehrsbehörde (Trafikverket) den Zuschlag für den Bauabschnitt E05 Korsvägen erhalten.

2 Randbedingungen: Innerstädtische Lage und Hydrogeologie

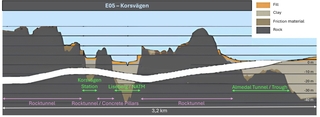

1 | Aufteilung des Loses E05 Projekt Korsvägen, bedingt durch Geologie und geografische Gegebenheiten

1 | Aufteilung des Loses E05 Projekt Korsvägen, bedingt durch Geologie und geografische Gegebenheiten

Credit/Quelle: West Link Contractors

Das Projekt Västlänken und insbesondere das Baulos E05 Korsvägen ist durch seine heterogene Hydrogeologie gekennzeichnet. Während der Eiszeit entstanden, dominieren sehr weiche Tone und Quicktone, glazifluviale Moränen und sehr kompakter Fels die skandinavische Geologie. Innerhalb der 8 km langen Trasse der Westverbindung variiert der Grundgesteinshorizont erheblich. Dies führt zu einer Unterteilung des gesamten Projekts nicht nur in Bezug auf die geografische Lage, sondern auch unter Berücksichtigung der Geologie (Bild 1). Auf der 3,2 km langen Strecke des Projekts E05 Korsvägen gibt es mehrere Abschnitte im Fels, in denen der Tunnel im konventionellen Sprengvortrieb aufgefahren wird. In drei Abschnitten fällt der Gesteinshorizont ab, wodurch Täler entstehen, die mit weichem Boden gefüllt sind. Diese drei Abschnitte – Korsvägen, Liseberg und Almedal – werden in offener Bauweise erstellt. Die vorgefundene Stratigraphie des Bodens, bestehend aus sehr weichen Tonen, Quickonen und einer darunter liegenden nicht bindigen Schicht, die feine und kompakte, schluffige Sande bis hin zu groben eiszeitlichen Kiesen mit Felsblöcken von mehr als 3 m Größe aufweist, stellt besondere Herausforderungen an die Stützkonstruktionen der offenen Baugruben. Abhängig von der Neigung des Gesteinshorizontes, von der Mächtigkeit des Eisschildes, das die Moräne vor zehntausenden von Jahren bedeckte, und von den Strömungen während des Abschmelzens variiert die Mächtigkeit der Moräne zwischen 0 und 20 m. Der überlagernde Ton ist im Projekt Korsvägen zwischen einigen Metern und 25 m mächtig und weist teilweise thixotrope Eigenschaften auf, die bei Störungen zur Bodenverflüssigung führen können.

Die Hydrologie innerhalb des Projekts ist durch zwei Grundwasserleiter gekennzeichnet. Der obere Grundwasserleiter befindet sich in den oberflächennahen Auffüllungen. Der untere Grundwasserleiter ist eingeschlossen und strömt zwischen Ton und oberstem Gestein innerhalb der Schicht aus nicht bindigem Material. Da der untere Grundwasserleiter in Süd-Nord-Richtung fließt, muss bei der Gestaltung der Kreuzungsbereiche der offenen Baugruben in Korsvägen und Liseberg, die in West-Ost-Richtung verlaufen, besonders darauf geachtet werden, dass es nicht zu einer Stauung oder gar einem vollständigen Abriss des Wasserflusses kommt. Aufgrund der Empfindlichkeit des weichen Tons können selbst geringe Änderungen der Hydrologie zu erheblichen Bodenverschiebungen hunderte von Metern außerhalb des Baustellenbereichs führen.

Die weichen Böden und ihre Grenzfläche zum sehr harten Gestein führen zusammen mit der Hydrologie und der innerstädtischen Lage des Västlänken-Tunnels zu sehr niedrigen Verformungs- und Erschütterungsgrenzwerten in der Umgebung. In unmittelbarer Nähe der Baugrube der Station Korsvägen befindet sich ein Wissenschaftszentrum mit empfindlichen Meeresbewohnern und Vögeln. Ein weiterer wichtiger Akteur ist der Liseberg-Park, Skandinaviens größter Freizeitpark, der von der Tunneltrasse unterquert wird. Um den Park während der gesamten Projektdauer für die Öffentlichkeit zugänglich zu halten, wird mit der NÖT eine Vortriebsmethode mit nur geringen Setzungen angewandt. Aufgrund der innerstädtischen Lage müssen zahlreiche Versorgungseinrichtungen und Verkehrswege wie Straßenbahnlinien, Straßen und Eisenbahnkorridore aufrechterhalten werden Dies erfordert zuverlässige Planungslösungen in Verbindung mit umfassendem Monitoring.

3 Baugrube – Korsvägen Station Mitte

2 | Blick auf die Baugrube der Station Korsvägen

2 | Blick auf die Baugrube der Station Korsvägen

Credit/Quelle: West Link Contractors

3 | Querschnitt der Baugrube der Station Korsvägen

3 | Querschnitt der Baugrube der Station Korsvägen

Credit/Quelle: West Link Contractors

4 | Beispiel des Übergangs vom Fels zur Sicherungswand; Nordwand im westlichen Bereich

4 | Beispiel des Übergangs vom Fels zur Sicherungswand; Nordwand im westlichen Bereich

Credit/Quelle: West Link Contractors

Die Korsvägen-Station bildet das Herzstück des Korsvägen-Bauloses. Die Lage des neuen Bahnhofs an einem wichtigen Verkehrsknotenpunkt, der während der gesamten Projektlaufzeit in Betrieb bleiben soll, ist eine der größten Herausforderungen. Daher wurde das ursprüngliche Konzept, die Baugrube in zwei Phasen mit Verkehrsverlagerung aufzuteilen, zu einer so genannten „Onebox“-Lösung mit einer temporären Verkehrsbrücke über die Baugrube optimiert. Diese Anpassung kommt sowohl dem Aushubablauf als auch dem Bau der gesamten Station in einem Zug zugute.

Bild 2 zeigt die Baugrube für den 140 m langen und 55 m breiten mittleren Teil der Station währed der abschließenden Aushub-Phase. Die ca. 21 m tiefe Baugrube im mittleren Teil des Tals wird von RD-Pfählen und überschnittenen Bohrpfahlwänden gestützt. Auf beiden Talseiten wurden unterhalb der Sicherungswände und im Bereich der Felstunnelportale offene Felsausbrüche mit Felsbolzen durchgeführt.

Die Sicherungswände bestehen aus überschnittenen Bohrpfahlwänden (ø 1,2 m) mit zwei Bewehrungslagen im östlichen Teil und ø 0,8 m RD-Pfahlwänden im westlichen Teil. Zusätzlich zur Felsverankerung wurden sie durch bis zu vier Lagen vorgespannter Stahlrohrstreben mit einem Durchmesser von bis zu 1,4 m gestützt. Aufgrund der großen Spannweite von 55 m wurden die Streben mit Zwischenauflagen durch zwei Reihen von RD-Stahlstützen ausgeführt, die mit Querträgern, Horizontaldiagonalen und Diagonalelementen zu einem 3D-Aussteifungssystem kombiniert wurden (Bild 3).

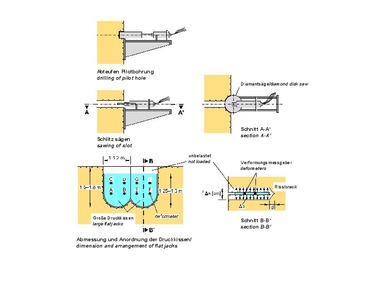

Insbesondere das RD-Pfahl-Einbauverfahren nach [1] lieferte einen zügigen und zuverlässigen Arbeitsfortschritt beim Bohren in den Fels bzw. durch Felsblöcke mit ca. 5 cm/min. Insgesamt konnte eine sehr hohe Einbaugenauigkeit erreicht werden, so dass zwei ineinandergreifende Verschlussabschnitte hergestellt werden konnten, wobei die Verschlusspfähle mit angepassten RF-Schlössern versehen wurden. Der Einsatz von RD-Pfählen ist mit einem relativ hohen Materialaufwand verbunden, aber für die standortspezifischen Bedingungen war die RD-Pfahl-Methode sehr zuverlässig und lieferte eine hohe Qualität.

Die Felsausbrüche für die Station wurden als offene Einschnitte 1(H):9(V) ausgeführt und mit Felsbolzen gesichert. Durch das Einbringen der Pfähle in den Fels diente das Gestein als Fußsicherung. Dort, wo der Felshorizont oberhalb der endgültigen Baugrube lag, wurde eine 1,5 m breite Felsbank vor den Wandpfählen hergestellt und für den Einbau von Fußankern verwendet. Die Verwendung von RD-Pfählen im westlichen Teil ermöglichte es, den natürlichen Grundwasserfluss im Tal dauerhaft wiederherzustellen, indem die Pfähle durchtrennt (mit vorübergehender Bodenvereisung für die Wasserdichtigkeit) und Grundwasserrohre aus Stahl in der Bodenplatte der Station installiert wurden.

Der Fels ist die anspruchsvollste geologische Schicht und macht Baugrubenlösungen in dieser Region einzigartig. Der Gneis wurde in einem breiten Festigkeitsbereich und sehr unterschiedlichen Verwitterungs- und Bruchgraden angetroffen. Für die Ausführung der Sicherungswände stellten die folgenden Merkmale die größten Herausforderungen dar (Bild 4):

sehr wechselhafte/teilweise sehr steile Felsoberflächen, die sowohl bei den Voruntersuchungen als auch bei der Errichtung der Sicherungswände schwer zu definieren waren

Klüfte/Störungszonen mit sehr geringer Gesteinsfestigkeit und hoher Wasserleitfähigkeit

stark verwittertes Gestein im oberen Bereich machte Schleierinjektionen im Fels, aber auch den Einbau der Fußanker zu einer Herausforderung.

Das dichte Muster der Boden-Fels-Sondierungen lieferte insgesamt zuverlässige Ergebnisse in Bezug auf die Felsoberfläche. In Bereichen mit steil abfallenden Felswänden quer zu den Sicherungswänden zeigten die gemessenen Felsniveaus nach dem Aushub jedoch teilweise Abweichungen von bis zu 3 m. Unter Berücksichtigung aller verfügbaren Informationen wurden die Entscheidungen jedoch immer auf der sicheren Seite getroffen – das heißt, die Pfähle wurden ausreichend tief eingebaut.

Der Produktionsprozess wurde außerdem durch mehrere Störungszonen beeinträchtigt, in denen das Gestein eine wesentlich geringere Festigkeit aufwies und sehr durchlässig war. In diesen Bereichen mussten umfangreiche Schleierinjektionen im Fels durchgeführt werden. Der Zielwert von K<10-8 m/s bei den anschließenden Wasserverlusttests konnte nicht in allen Testabschnitten erreicht werden.

Die Felsqualität hat einen entscheidenden Einfluss auf das statische Verhalten der Sicherungswände. Den Monitoring-Ergebnissen und späteren Nachberechnungen zufolge sorgte der Fels für eine stärkere Rückhalt der Stützmauer und damit auch insgesamt für geringere Strebenbelastungen als bei der Planung angenommen. Weitere Untersuchungen zu diesem Thema könnten eine weitere Optimierung von Stützkonstruktionen unter solchen Bedingungen ermöglichen.

An die Wasserdichtigkeit der Grube wurden sehr hohe Anforderungen gestellt. Die dünnschichtigen, wasserführenden Sedimente und das zerklüftete Gestein werden durch dicke Ablagerungen aus weichem marinem Ton stark eingeengt. Jede Absenkung führt zu beschleunigten Setzungen und kann hölzerne Pfahlfundamente beeinträchtigen, weshalb der Grundwasserspiegel in der Umgebung nicht unter das natürliche Niveau sinken darf. Dies wurde durch die überschnittenen Pfähle und die RD-Pfahlwände erreicht, die ein hohes Maß an Wasserdichtigkeit gewährleisten. Zur Begrenzung des Zuflusses durch die Baugrubenwände und den Boden der Baugrube wurde außerdem eine Schleierinektion mit Feinstzement geplant und bis zu einer Tiefe von 10 bis 15 m unter dem endgültigen Aushubniveau rund um die Baugrube ausgeführt. Über die Länge der Stützmauern wurde die Verpressung durch Injektionsrohre in den Pfählen durchgeführt. Schließlich wurden 22 Infiltrationsbrunnen um die Baugrube herum installiert (11 aktive Brunnen).

Insgesamt hat sich das Konzept der Errichtung einer hochwasserdichten Baugrube und der Versickerung des Grundwassers außerhalb der Baugrube bewährt und die vertraglichen Anforderungen erfüllt. Bei der erreichten Endaushubtiefe wies die Baugrube einen durchschnittlichen Zufluss von 29 l/min auf.

Dies entspricht 0,12 l/s/1000 m² und ist etwa 10 % des üblicherweise definierten Referenzwertes von 1,5 l/s/1000 m² für eine wasserdichte Baugrube [2]. Die Versickerungsanlage hat gut funktioniert, um die vertraglich geforderten Grundwasserstände einzuhalten.

4 Fels und Betonsäulen zwischen Korsvägen und Liseberg

Wie können 50 m breite Tunnelquerschnitte unter einer flachen Felsüberdeckung mit schlechter Gesteinsqualität gestützt werden? Die Lösung für die Tunnelbauabschnitte im Fels in unmittelbarer Nähe zur Baugrube der Station Korsvägen: 17 Megastützen aus stark bewehrtem, selbstverdichtendem C60/75-Beton werden in der 140 m langen unterirdischen Station errichtet.

5 | Betonsäulen Korsvägen-West

5 | Betonsäulen Korsvägen-West

Credit/Quelle: West Link Contractors

Zunächst wurden drei parallele Pilotstollen im Bohr- und Sprengverfahren aufgefahren. Die verbleibenden Felspfeiler zwischen den Pilottunneln stützen die 50 m Spannweite während der Bauphase der Betonsäulen im mittleren Pilottunnel, wie in Bild 5 zu sehen. Während des sequenziellen Ausbruchs der massiven Felspfeiler – neben den Betonsäulen – wird die Lastumverteilung innerhalb der erweiterten Tunnelgeometrie durch mehrere in die Betonsäulen eingebaute Sensoren aus der Ferne genau überwacht. Die Megasäulen enthalten insgesamt 1300 Tonnen Bewehrung mit einem durchschnittlichen Bewehrungsgrad von 370 kg/m³ und Spitzenwerten von bis zu 600 kg/m³. Das gesamte Betonvolumen beträgt ca. 3500 m³. Obwohl das Projekt nicht die höchsten numerischen Werte aufweist, stellen die Planung, die einzigartige Konstruktion und die komplexen Schnittstellen eine große Herausforderung für die technische und handwerkliche Ausführung dar. Immense Gebirgskräfte machten mehrere Entwurfsiterationen notwendig. Referenzprojekte mit Betonsäulen in teilweise gebrochenem, hartem, flachem Fels waren rar. Die Lastübertragung vom Fels auf die Betonsäule ist komplex und kann nicht als kontinuierlicher Prozess wie bei weichem Fels betrachtet werden.

6 | Fundament, Pfeiler und Voute

6 | Fundament, Pfeiler und Voute

Credit/Quelle: West Link Contractors

7 | Voutenbewehrung mit Kühlrohren

7 | Voutenbewehrung mit Kühlrohren

Credit/Quelle: West Link Contractors

Trotz dieser Herausforderungen wurde die Ausführung fortgesetzt, und die kontinuierliche Optimierung des Designs und die enge Zusammenarbeit während der Bauphase führten zu einer erfolgreichen Realisierung. Jede Säule besteht aus den folgenden drei Hauptelementen, wie in Bild 6 dargestellt: Fundament, Pfeiler und Voute bzw. Träger. Die Bewehrung wurde mit einem durchschnittlichen Zeitaufwand von 20 Stunden pro Tonne ausgeführt, wobei die Komplexität und Dauer der einzelnen Elemente in einer beengten unterirdischen Umgebung variierte. Selbstverdichtender C60/75-Beton wurde in eine geschlossene Schalung und gegen eine ungleichmäßige Spritzbetonoberfläche gepumpt, was den Einbau von Drucksensoren erforderte, um Hohlräume zu vermeiden. Kleine, mit Silizium beschichtete Sensoren wurden jeweils in den tiefsten

Unregelmäßigkeiten der Oberfläche angebracht, um den Druck zu erfassen, sobald der Beton gegen das Spritzbetontunnelgewölbe gedrückt wurde. Das Produktionsteam analysierte im Vorfeld mehrere einzelne Gießsequenzen, um das am besten geeignete Betonierverfahren zu ermitteln, das dann an einem 1:1-Modell getestet wurde. Kontinuierliche Nachbesserungen während der Produktion optimierten die Verarbeitbarkeit hinsichtlich des Einbaus von schweren Bewehrungskörben und Betongussteilen. Aufgrund des hohen Anteils an „Anläggningscement“, bestehend aus Flugasche und Kalkstein, verband sich der Beton schnell. Um zu verhindern, dass die Hydratationstemperaturen 70 °C übersteigen, war eine Kühlung der Betonelemente zwingend erforderlich (Bild 7). Um sicherzustellen, dass der Beton die erforderliche Fließfähigkeit in den sehr dichten Bewehrungskörben beibehält, wurden bei jeder Betonwagenlieferung Setzungsprüfungen durchgeführt, die zwischen 650 und 720 mm lagen.

Die Betonsäulen im östlichen Teil des Projekts sind bereits fertiggestellt. Derzeit werden die nahe gelegenen Felsteile weggesprengt, wodurch eine weitere schwierige Schnittstelle entsteht. Mit dem sukzessiven Abtragen der angrenzenden Felspfeiler werden die Betonpfeiler durch den aktivierten Wölbungseffekt im darüber liegenden Gebirge belastet. In dieser Phase kommt das bereits angesprochen Monitoring-System mit faseroptischen Sensoren, Band-Extensometern und Lastmesssystemen zum Einsatz, das auch für die Dauer der 120-jährigen Lebensdauer des Bahnprojekts eingesetzt wird.

5 NÖT-Vortrieb unter dem Liseberg-Freizeitpark

8 | Übersicht Bauabschnitt Liseberg

8 | Übersicht Bauabschnitt Liseberg

Credit/Quelle: West Link Contractors

9 | Tunnelprofil und Längsschnitt inkl. Stratigraphie-Höhen von Ton (grün), kohäsionslosem Boden (gelb) und Fels (rot)

9 | Tunnelprofil und Längsschnitt inkl. Stratigraphie-Höhen von Ton (grün), kohäsionslosem Boden (gelb) und Fels (rot)

Credit/Quelle: West Link Contractors

Wie im vorangegangenen Artikel erwähnt, wurde im Jahr 2021 die Bauweise des Bauabschnitts Liseberg West 1 im Bereich Liseberg aus verschiedenen Gründen während der Konstruktionsphase geändert. Ein gewichtiger Grund waren eindeutig die Bau- und Arbeitszeiten in Abhängigkeit von den Öffnungszeiten des Liseberg-Vergnügungsparks. Der Liseberg-Park ist einer der größten seiner Art in den nordischen Ländern und wird stark frequentiert. Die gesamte Baugrube ist von dem Liseberg-Park umgeben, wie in Bild 8 zu sehen ist. Sie beginnt im Bereich West 1 und kreuzt den Haupteingang des Vergnügungsparks. Der Teilbereich West 2 wird direkt neben dem Rondo gebaut, einem historischen Veranstaltungsort für Shows. Außerdem mussten eine Sporthalle und ein Restaurant entfernt werden, bevor mit den Spezialtiefbauarbeiten begonnen werden konnte. In Richtung Osten überquert der Abschnitt Liseberg den Fluss Mölndalsån. Um den Fluss in seiner ursprünglichen Form zu erhalten, wird vorübergehend ein Aquädukt errichtet, um die Baugrube und den Betontunnel unter dem fließenden Gewässer zu bauen. Bevor der Tagebauabschnitt in Richtung Osten in einen Bohr- und Sprengabschnitt übergeht, muss die Grube Ost 2 direkt vor der Europastraße E6 und dem bestehenden Eisenbahntunnel „Gårdatunnel“ ausgehoben werden.

Bei dem Teilprojekt Liseberg West 1, das in Bild 8 auf der linken Seite zu sehen ist, befindet sich die gesamte Baugrube im Haupteingangsbereich des Lisebergparks. Die Auswirkungen auf Dritte und insbesondere auf die Besucher gering zu halten, gehören zu den wichtigsten Ziele, die im Rahmen des Projekt E05 Korsvägen angestrebt werden. Daher war es nur möglich, während einer kurzen Zeitspanne von etwa 12 Wochen im Jahr, in der der Freizeitpark eine Winterpause einlegt, oberirdische Bauarbeiten in diesem Bereich durchzuführen. Diese Vorgehensweise hätte zu einer äußerst wechselhaften Produktionsauslastung geführt. Unter Berücksichtigung aller Randbedingungen beschloss die Arbeitsgemeinschaft West Link Contractors, das Baverfahren in Liseberg West 1 von einer offenen Bauweise auf eine unterirdische Lösung umzustellen.

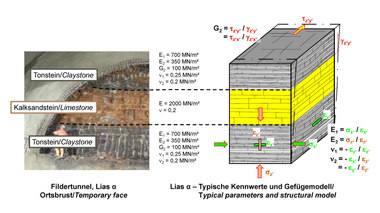

Ursprünglich war geplant, überschnittene Bohrpfähle einzubauen, den Boden auszuheben und das verbleibende Gestein von oben in offener Bauweise zu sprengen. Wie in Bild 9 zu sehen ist, befinden sich etwa 50 % des Tunnels im Hartgestein und etwa 50 % in weichem Ton, Moräne und Sand. Bei den gegebenen Bodenverhältnissen in Liseberg West 1 war es nicht möglich, den in Schweden sehr verbreiteten Bohr- und Sprengvortrieb anzuwenden. Daher wurde ein Spritzbetonauskleidungskonzept erstellt, wobei erste Ansätze der Neuen Österreichischen Tunnelbaumethode (NÖT) verwendet wurden. Die Anwendung einer Technik, die in Schweden nicht weit verbreitet ist, bringt eine Reihe von Herausforderungen mit sich. Einer der Schlüssel für den erfolgreichen Tunnelvortrieb war es, einen erfahrenen Planer an Bord zu haben, um einen Entwurf genehmigt zu bekommen, der einerseits die lokalen Normen und Präferenzen, andererseits aber auch die Grundprinzipien des Tunnelbaus in weichen Böden berücksichtigt. In diesem Fall erarbeitete das österreichische Ingenieurbüro Laabmayr & Partner einen soliden Entwurf auf der Grundlage eines Ulmenstollenvortriebs. Bild 9 veranschaulicht das aus sechs Segmenten bestehende Ausbruchsschema.

Die linke Seite von Bild 9 zeigt das Tunnelprofil mit einer Gesamtausbruchsfläche von 244 m²; auf der rechten Seite ist der geologische Längsschnitt zu sehen. Im weiteren Verlauf des Tunnelvortriebs von Tunnelmeter (TM) 00,00 bis TM 26,20 ist zu beobachten, dass die ersten fünf Meter des Tunnelvortriebs durch vollflächiges Hartgestein geprägt sind. Nach den ersten Metern sinkt der Gesteinshorizont in Vortriebsrichtung ab. Im letzten Vortrieb wird das gesamte Tunnelprofil von weichem Ton dominiert. Das bedeutet, dass auf nur 26,2 m Tunnelstrecke eine recht große Bandbreite an geologischen Gegebenheiten zu finden ist. Außerdem wurden mit Wasser gefüllte Sandlinsen und ein oberflächennaher Grundwasserspiegel erwartet.

Der Tunnelvortrieb selbst war bereits von überschnittenen Bohrpfählen aus der ursprünglichen Planung mit offener Baugrube und Schlitzwandelementen zur Baugrube West 2 hin umgeben. Zusätzlich wurden zur Abdichtung des Tunnelvortriebsbereichs Düsenstrahlsäulen zwischen dem Felshorizont und den überschnittenen Bohrpfählen/Schlitzandelementen angelegt. Dazu wurde der Grundwasserspiegel im Bauabschnitt West 1 im Vorfeld mittels Schluckbrunnen von der Oberfläche abgesenkt. Das verbleibende Wasser im Boden, Oberflächenwasser und Leckagen wurden während des Tunnelvortriebs mit Entlastungsbrunnen und Drainagerohren gehandhabt.

10 | Bohrung für Sprengungen im Ausbruchsbereich 3a

10 | Bohrung für Sprengungen im Ausbruchsbereich 3a

Credit/Quelle: West Link Contractors

Bild 10 zeigt den Bohrwagen bei der Vorbereitung der Sprenglöcher im Ausbruchsbereich 3a. Zu diesem Zeitpunkt befand sich die Ortsbrust in 3a vollständig im Hartgestein. In dieser Phase des Tunnelvortriebs war es besonders schwierig, das Reaktionsverhalten empfindlicher Tiere, wie Haie und Vögel, auf die Sprengerschütterungen und den Luftschall zu minimieren. Diese Tiere waren im Universeum untergebracht, einem öffentlichen Wissenschaftszentrum, das etwa 100 m von der Ortsbrust entfernt liegt. Da der Tunnelvortrieb in reinem Hartgestein begann, der Gesteinshorizont jedoch steil abfällt, wurde von Anfang an ein hoher Bewehrungsaufwand betrieben: Eine 40 cm dicke Spritzbetonschale wurde eingebaut, um eine gleichmäßig steife Stützstruktur zu schaffen, die die Vibrationsauswirkungen auf die Umgebung reduziert.

Der Tunnelvortrieb für das Bauwerk Liseberg West 1 begann im Dezember 2023 und wurde im Mai 2024 abgeschlossen. Im Laufe des Jahres 2024 wird die Innenschale eingebaut. Damit ist das Ziel, die Auswirkungen auf die Umgebung gering zu halten, ohne große Abhängigkeiten von den Öffnungszeiten des Liseberg-Parks erreicht worden.

6 Ausblick des Projekts

Während im Bereich Almedal Betontunnel und -trog bis Ende 2024 fertiggestellt sein sollen, sodass dort die Gleisbauarbeiten beginnen können, sind die Betonarbeiten für die Station Korsvägen voll im Gange. In den Felsentunneln sowie im Bereich Liseberg sollen die Aushubarbeiten bis 2027 andauern, wobei der Unterwasservortrieb unter dem Fluss Mölndalsån und der offene Bauabschnitt im Top-Down-Verfahren in Liseberg West 2, der durch den NÖT-Tunnel bedient wird, besondere technische und logistische Herausforderungen darstellen.