Frästechnik im Tunnelbau

Bagger-Anbaufräsen haben sich bei Tunnelprojekten des österreichischen Baukonzerns Porr und bei anderen Bauunternehmen mittlerweile etabliert. Die vielfältigen Einsätze sind sowohl mit Standard-, als auch mit Spezialfräsen möglich. Teilweise wird sogar der Tunnelvortrieb mit Frästechnik ausgeführt. In weichem Gestein bringt das gegenüber dem Sprengvortrieb den Vorteil, dass das Grundgebirge nicht durch Erschütterungen beschädigt wird. Zahlreiche weitere Arbeitsschritte in Tunnelbau und -sanierung werden durch Bagger-Anbaufräsen möglich.

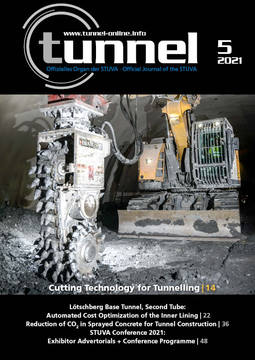

An den Nordhälften eines Schnellstraßentunnels in Polen verwendet Porr einen Tunnelbagger mit einer Kettenfräse zum Auffahren der Tunnelröhren

An den Nordhälften eines Schnellstraßentunnels in Polen verwendet Porr einen Tunnelbagger mit einer Kettenfräse zum Auffahren der Tunnelröhren

Credit/Quelle: KEMROC/Thomas Exel

Frästechnik spielt bei Tunnelprojekten des österreichischen Baukonzerns Porr eine immer wichtigere Rolle. Sie kommt aktuell auch bei einem bedeutenden Infrastrukturprojekt in Polen zum Einsatz. Dort wurde die Porr mit der Planung und dem Bau des 16 km langen Abschnitts III Bolków–Kamienna Góra der Schnellstraße S3 beauftragt. Die S3 bildet künftig neben der A1 und der S19 eine der drei Säulen des polnischen Straßennetzes vom Norden in den Süden und verbindet den Ostseehafen von Swinemünde mit der Tschechischen Republik und Österreich. Eine der aufwendigsten Ingenieurleistungen auf dem Bauabschnitt III, geplant und ausgeführt in Zusammenarbeit der Unternehmen Porr S.A. (Warschau) und Porr Bau GmbH (Wien), besteht in der Errichtung eines 2300 m langen Straßentunnels mit zwei Röhren. Diese werden jeweils von beiden Seiten bergmännisch aufgefahren. Am 4. Dezember 2020 wurde der Tunnel angeschlagen, Ende Juli 2021 war der Vortrieb etwa zur Hälfte vorangetrieben.

Eine wirtschaftliche Vortriebsleistung bei geringen Erschütterungen erreicht die Bagger-Fräsen-Kombination im weichen Schiefergestein

Eine wirtschaftliche Vortriebsleistung bei geringen Erschütterungen erreicht die Bagger-Fräsen-Kombination im weichen Schiefergestein

Credit/Quelle: KEMROC/Thomas Exel

Fräsvortrieb im Schiefergestein

Während in den südlichen Tunnelabschnitten harte mineralische Konglomerate vorherrschen, die im Sprengvortrieb gelöst werden, dominieren im Norden weiche Schiefergesteine. Hier könnten Erschütterungen durch Sprengarbeiten das Grundgebirge schädigen. Das muss jedoch möglichst vermieden werden, denn die Mineure der Porr gehen im S3-Straßentunnel nach der Neuen Österreichischen Tunnelbaumethode (NÖT) vor, bei welcher das den Hohlraum umgebende Gebirge als tragendes Bauteil mitgenutzt wird. Deswegen entschloss man sich dazu, den Vortrieb mit Tunnelbaggern und Anbaufräsen vorzunehmen. Insgesamt fünf Fräsen sind in den beiden nördlichen Röhrenteilen des Straßentunnels im Einsatz: vier Standard-Querschneidkopffräsen aus dem Maschinenbestand der Porr sowie eine Kettenfräse EK 140_800 (Nennleistung 140 kW,Arbeitsbreite 800 mm) vom deutschen Hersteller Kemroc.

Eine umlaufende Fräskette mit Hartmetallmeißeln ist das Wesensmerkmal der Kettenfräsen von Kemroc. Mit ihr gelingt ein lückenloser Gesteinsabtrag

Eine umlaufende Fräskette mit Hartmetallmeißeln ist das Wesensmerkmal der Kettenfräsen von Kemroc. Mit ihr gelingt ein lückenloser Gesteinsabtrag

Credit/Quelle: KEMROC/Thomas Exel

Anders als herkömmliche Querschneidkopffräsen haben Kettenfräsen der Baureihe EK von Kemroc eine zwischen den seitlichen Schneidköpfen umlaufende, mit Hartmetallmeißeln bestückte Fräskette. Sie sparen bis zu 40 % Energie gegenüber vergleichbaren Bagger-Anbaufräsen ohne eine solche Mittelkette. Zusammen mit dem neu eingeführten Modell EK 220 (220 kW) passt die Produktpalette der Baureihe EK nun für Bagger von 1,5 bis 70 t Einsatzgewicht. Ergänzt wird das Sortiment von Kemroc durch Querschneidkopffräsen bzw. Doppelkopffräsen ohne eine mittig umlaufende Fräskette. Besonders robust gebaut, sind sie laut Kemroc geeignete Anbauwerkzeuge für Trägergeräte mit kurzem Ausleger an beengten Einsatzorten – insbesondere an der Ortsbrust unter Tage – sowie für vibrations- und geräuscharme Abbrucharbeiten von bewehrtem Beton.

Unterschiedliche Einsatzgebiete: Kettenfräsen und Querschneidkopffräsen

Querschneidkopffräsen aus dem eigenen Bestand und die jüngst angeschaffte Kettenfräse ergänzen sich beim Tunnelvortrieb laut dem Projektleiter Ing. Norbert Hörlein in sinnvoller Weise: „Kettenfräsen sind in ihren Vortriebsleistungen im harten Fels nicht mit dem Sprengvortrieb vergleichbar. Wo jedoch das Fräsen wirtschaftlich funktioniert, sind Kettenfräsen im Abbau effizienter als Querschneidkopffräsen. Zum Putzen wiederum sind Querschneidkopffräsen insgesamt besser geeignet. Wir bauen Stahlgitterbögen mit Spritzbeton als Gebirgssicherung ein. Diese sind beim Arbeiten mit Kettenfräsen gefährdet, weil diese Maschinen länger gebaut sind und der Fahrer – bei einer erforderlichen Präzision im Zentimeterbereich – seinen Arbeitsbereich nicht ganz so gut einsehen kann wie bei Querschneidkopffräsen.“

Allgemein sind Kettenfräsen, so der Ingenieur weiter, bei allen gerade voraus und nach unten gerichteten Arten des Strossen- und Sohlenabbaus bestens geeignet, um weichen Fels abzutragen. Beim Putzen hat der Fahrer mit den kurz gebauten Querschneidkopffräsen bessere Sicht auf sein Operationsgebiet. Nach eigenen Angaben arbeitet der Hersteller Kemroc aktuell an einer kurzen, kompakten Kettenfräse speziell für den Tunnelbau.

Im harten Fels können Fräsverfahren in Bezug auf ihre Vortriebsleistung nicht mit konventionellen Methoden konkurrieren. Aber in vergleichsweise weichen Schiefergesteinen ergeben sie Sinn, genauso wie unter Mixed-Face-Bedingungen, wo sowohl harter Fels als auch Weichgestein an derselben Ortsbrust anzutreffen sind. Und auch im Sprengvortrieb können Bagger-Anbaufräsen laut Norbert Hörlein eine wichtige Rolle einnehmen, nämlich zum Beräumen der losen Felsteile. In diesem Umfeld können die Mannschaften sicherer arbeiten, wenn sie den losen Fels nur mittels Baggerlöffel oder manuell aus dem Arbeitskorb beräumen müssten.

Norbert Hörlein zieht abschließend einen Vergleich von Fräsverfahren mit dem sprengstofflosen Vortrieb per Tunnelbagger und Abbaulöffel mit Reißzähnen. Bei diesem Verfahren, führt er aus, wird das Gestein willkürlich und mit purer Gewalt aus dem Gebirge gerissen; der Fels bricht anhand von Kluftkörpern und Rissen in undefinierten Größen heraus – ein mechanisches Versagen des Gebirges. Im Vergleich dazu arbeiten Fräsen minimalinvasiv, wie ein feines medizinisches Operationsbesteck. Mit ihnen kann der Baggerführer zudem sehr präzise die gewünschten Formen schneiden.

Standard- und Spezialfräsen sind vielseitig verwendbar

Es gibt zahlreiche weitere Einsatzmöglichkeiten der Frästechnik im Tunnelbau. Am polnischen S3 Straßentunnelprojekt von Porr etwa war eine Kettenfräse hauptsächlich dafür vorgesehen, beim Voreinschnitt an den Portalwänden die Felsflächen zu säubern und eine glatte Oberfläche zustande zu bringen, um anschließend eine Spritzbeton- und Ankersicherung zu erstellen. Beim Einsatz eines Hammers am Hydraulikbagger wären Schäden am Grundgestein der Portalwände entstanden. Der Einsatz eines Kurzheck-Tunnelbaggers plus Kettenfräse erbrachte dagegen die geforderten Ergebnisse einer ebenen Oberfläche und eines präzisen Profils. Letztlich wurde das Arbeitsverfahren nochmals geändert und zunächst ein ausreichend breiter und tiefer Hohlraum ins Grundgebirge gefräst und anschließend das übrige Gestein luftseitig weggesprengt. Dadurch wurden Sprengschäden an der Geologie des anliegenden Schiefers vermieden sowie zusätzlich Bohrarbeiten und Sprengstoff eingespart. Die Kettenfräse wurde darüber hinaus auch teilweise an der Ortsbrust verwendet. Hier erwies sich ihre einzigartige und patentierte Bauweise mit zwei seitlichen Schneidköpfen sowie einer dazwischen umlaufenden, mit Hartmetallmeißeln besetzten Fräskette als vorteilhaft: Anders als bei herkömmlichen Querschneidköpfen entsteht beim horizontalen, lagenweisen Abfräsen kein Mittelsteg aus Gestein, der nachgearbeitet werden müsste.

Zu einem regelrechten Standardprozedere im Hause Porr haben sich Fräseinsätze etabliert, nachdem gute Erfahrungen beim Sprengvortrieb im Tauerntunnel sowie bei aktuelleren Projekten im Großraum Stuttgart und auch beim Bau des 32,9 km langen österreichischen Koralmtunnel gemacht wurden. Üblicherweise bleiben nach der Sprengung größere Felsteile am frischen Abschlag übrig. Bisher verwendete man zu ihrer Entfernung einen Tunnelbagger, der sie mit dem Felslöffel regelrecht herunterkratzte – eine ermüdende Herausforderung für Mensch und Maschinentechnik. Jetzt werden solche Felsteile mit Querschneidkopffräsen entfernt, was sich als ein effektives und baggerschonendes Verfahren herausgestellt hat. Laut dem Ingenieur Norbert Hörlein kann man auch Unterprofile wie mit einem Messer herausschneiden. Das Fräsverfahren, so Norbert Hörlein weiter, sei auch schonender für den Bagger und den Operator. „Für uns“, fügt er hinzu, gehört zum guten Stand der Technik ein kompakter, kräftiger Tunnelbagger mit einem modernen Setup an Anbauwerkzeugen. Als Innovationsträger ist es das Ziel von Porr, immer modernste Geräte und die optimale Technik maßgeschneidert für das jeweilige Projekt einzusetzen.“

Lesen Sie mehr zum Thema Frästechnik :