Komplexer Tunnelquerschnitt

vollhydraulisch geschalt

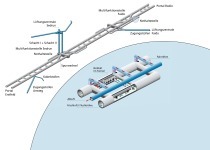

Im Abschnitt Erstfeld des Gotthard-Basistunnels dient ein vollhydraulischer und flexibel anpassbarer Tunnelschalwagen zur Ausführung der Innenschale von 2 Verzweigungsbauwerken, die eine erhebliche Querschnittsverjüngung aufweisen.

Mit einer Länge von 57 km ist der zweiröhrige Gotthard-Basistunnel in der Schweiz nicht nur der längste Eisenbahntunnel der Welt. Auf Grund der schwierigen geologischen Rahmenbedingungen ist er auch eine bergmännische Pionierleistung. Die Alp Transit Gotthard AG beauftragte die Arge AGN aus Strabag AG Tunnelbau Schweiz und Strabag AG Spittal/Drau Österreich mit der Ausführung der beiden nördlichen Baulose Amsteg und Erstfeld mit einer Gesamtlänge von 19 km.

Das 7.400 m lange Baulos Erstfeld ist der nördlichste Teil des Gotthard-Basistunnels und umfasst auch zwei 400 m lange Verzweigungsbauwerke im Sprengvortrieb mit anschließender Ortbetonauskleidung. „Die beiden Röhren des Verzweigungsbauwerks sind auf Grund ihrer Geometrie und der logistischen Rahmenbedingungen sehr anspruchsvolle Bauabschnitte. Doka leistet mit technischem Know-how und starkem Support vor Ort einen wichtigen Beitrag für diese Projekts“, unterstreicht AGN-Projektleiter Beat Blindenbacher.

Anpassung mit System

Eine signifikante Querschnittsänderung von 5,72 m Breite und 7,92 m Höhe im ersten Betonierabschnitt auf 17,65 m Breite und 10,40 m Höhe im letzten Betonierabschnitt kennzeichnet die beiden Verzweigungsbauwerke. Da die Bauarbeiten am größeren Querschnitt beginnen, lässt sich der aus mietfähigen Systemteilen aufgebaute Tunnelschalwagen in jedem der insgesamt 37 Betonierabschnitte „verkleinern“ und so dem jeweils neuen Querschnitt anpassen. Um dabei der Vorgabe des Auftraggebers nach kurzen Taktzeiten, einfachen Ein- und Ausschalvorgängen sowie einem wirtschaftlich optimierten Baufortschritt gerecht zu werden, haben die Schalungsspezialisten einen vollhydraulischen Tunnelschalwagen entworfen. Er ist bis ins letzte Detail auf die projektspezifischen Erfordernisse abgestimmt und gleichzeitig zu über 75 % aus mietfähigen Systemkomponenten aufgebaut. Damit erzielt die Arge extrem kurze Taktzeiten.

Die Ulmen der beiden Verzweigungsbauwerke entstehen vorab mit Trägerschalungselementen Top 50 auf speziell für dieses Projekt konstruierten Abstützböcken. Diese vom schweizerischen Generalvertreter Holzco-Doka geplante Konstruktion zeichnet sich durch einen schlanken Aufbau aus, für uneingeschränkten Verkehr der Betriebsbahn.

Hochtragfähig und absolut sicher

Das für hohe Lasten ausgelegte Traggerüst SL-1 dient als hochtragfähige und verwindungssteife Unterkonstruktion für die zweigeteilte Gewölbeschalung. Die große Querschnittsbreite erfordert einen Schalwagen, der in den ersten 12 Betonierabschnitten mit 6 Stützenreihen aufgebaut ist, mit Durchfahrtsöffnungen für die Betriebsbahn und den restlichen Baustellenverkehr. Eine CE-Kennzeichnung bestätigt, dass der Schalwagen den produktspezifisch geltenden europäischen Richtlinien entspricht. Höchste Arbeitssicherheit bieten rundum geschlossene Bühnen auf allen Arbeitsebenen und Aufstiege mit integriertem Rückenschutz.

Die Gewölbeschalung besteht aus Trägerschalungselementen Top 50 auf insgesamt 144 Schwerlastspindeln. Für die einfache und praxisgerechte Anpassung der Schalung an die veränderliche Querschnittsbreite lassen sich die großflächigen Schalungshälften mit Hydraulikzylindern abschnittsweise nach innen zurückfahren. Anschließend baut man die überzähligen Schalungssegmente zurück und schließt die Gewölbeschalung wieder exakt. Diese durchdachte Lösung stellt in jedem Betonierabschnitt zügige und geregelte Arbeitsabläufe sicher. Die Querschnittsverjüngung erfordert nach dem 12. (Ost-Röhre) bzw. 14. Betonierabschnitt (Weströhre), das Traggerüst um 2 Stützenreihen zurückzubauen und die Gewölbeschalung auszutauschen.

170 t auf Knopfdruck umgesetzt

Der gesamte Ein- und Ausschalvorgang, sowie das Absenken und Verfahren des groß dimensionierten Schalwagens erfolgen vollautomatisch auf Knopfdruck mit insgesamt 16 Hydraulikzylindern. So bewegen sich mehr als 170 t Traggerüst und Schalung präzise und schnell in den nächsten Betonierabschnitt. Das hohe Eigengewicht erfordert speziell für dieses Projekt entwickelte, besonders tragfähige Fahrwerke, angetrieben von 4 Hydraulikmotoren. Auch für das Heben und Senken sind doppelt so viele Hydraulikzylinder vorgesehen als bei herkömmlichen Schalwagen.

Die beiden Bauabschnitte befinden sich rund 4 km nach dem Nordportal und sind ausschließlich mit einer Betriebsbahn erreichbar. Auf Grund der begrenzten Platzverhältnisse musste das Traggerüst und die Gewölbeschalung in ihren Einzelteilen zu den Baulosen transportiert und dort unter extrem beengten Platzverhältnissen aufgebaut und montiert werden. „Die professionelle Unterstützung durch die Richtmeister von Doka hat den Aufbau des Schalwagens deutlich beschleunigt und einen reibungslosen Schalungseinsatz vom ersten Betonierabschnitt an sicher gestellt“, berichtet Baustellenchef Erich Werner.