Zwischen Anspruch und Wirklichkeit – Gebäudeautomation im Lötschberg-Basistunnel

Gerade bei Großprojekten klafft zwischen den ursprünglichen Planungen und der Realität oft eine große Lücke – man denke nur an den Berliner Großflughafen und die Elbphilharmonie. Kosten- und Zeitdruck verleiten zu Flickschusterei und abgespeckten Lösungen – die Zeche zahlt dann in der Regel der Betreiber. Am Beispiel des Lötschberg-Basistunnels in der Schweiz wird deutlich, mit welchen Problemen Betreiber zu kämpfen haben und wie diese durch moderne Gebäudeautomationslösungen zum Teil behoben werden können.

Bei der Automation von Infrastrukturobjekten geht jeder Beteiligte vom Idealfall aus. Im Idealfall weiß der Bauherr, was er für den späteren Betrieb braucht, und kann diese Anforderungen zu 100 % an seinen Planer kommunizieren. Der Planer wiederum versteht den Bauherrn richtig und kann eine vollständige Spezifikation ausarbeiten. Diese Spezifikation wird anschließend von den Dienstleistern und GUs auch genauso umgesetzt. Die Realität sieht jedoch eher so aus: Der Bauherr kennt in der Planungsphase seine Betriebsanforderungen noch gar nicht vollständig. Was er weiß, kommuniziert er zudem nur teilweise. Der Planer versteht nicht alles, was kommuniziert wird, und kann unter vertretbarem Aufwand nicht alle Details spezifizieren und dokumentieren. Nach Vergabe an den GU, Anlagenbauer oder Integrator setzen diese die Anforderungen kostenminimal um.

Nachrüstung der MSR-Automatisierungstechnik

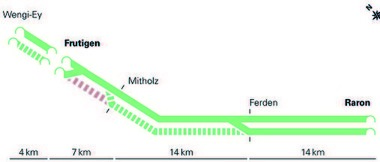

Der Lötschberg-Basistunnel, mit 32 km drittlängster Bahntunnel der Welt (Bild 1), wurde von einer Errichtergesellschaft im Auftrag des Bauherrn Schweizer Eidgenossenschaft realisiert. Das Kostenbudget (4,3 Mrd. CHF) und der Zeitplan wurden eingehalten. Der Betreiber BLS AG übernahm im Jahr 2007 einen funktionsfähigen Tunnel. Für dessen Betrieb sind 22,5 Millionen CHF pro Jahr nötig.

Die einzelnen Gewerke bei den technischen Infrastrukturen wurden gesondert ausgeschrieben. In der Erstausrüstung kamen „Saia PCD“-Steuerungen in den Bereichen Lüftung/Klimatisierung, Funk und Brandschutz zum Einsatz (30.000 E/A-Datenpunkte). In den anderen technischen Gewerken (Wasserversorgung, Beleuchtung, Niederspannungsüberwachung, Türen und Tore) wurden fünf weitere Steuerungsfabrikate (über 1.000 Automationsgeräte) verschiedener Hersteller eingebaut (Bild 2). Dabei handelte es sich meist um günstige Kompaktgeräte, die teilweise nicht programmierbar waren. Über komplexe Strukturen, Gateways, Konverter und Multiplexer wurden diese am Leitsystem angebunden. Eine direkte Kommunikation zwischen den Gewerken war aber nicht möglich.

Die Automatisierungstechnik bzw. MSR-Technik (Mess-, Steuerungs- und Regelungstechnik) des Tunnels erwies sich nach zwei Jahren Betrieb als nicht sinnvoll beherrschbar. Die Wartungskosten der Infrastruktur-Technik waren fast doppelt so hoch wie die reinen Betriebskosten. Es gab im Mittel immer 50 „heiße“ Alarmmeldungen pro Tag, die eine Intervention von einer jeweils zweiköpfigen Servicemannschaft erforderlich machten. Das dafür notwendige qualifizierte Fachpersonal war nicht mehr zu finden. Der Betreiber startete im Jahr 2010 ein Modernisierungsprogramm für die Steuerungstechnik mit einem Budget von 18 Mio. CHF. Dieses Programm ist inzwischen erfolgreich abgeschlossen worden (Bilder 3 und 4). Die proprietäre Automationstechnik wurde gegen „Saia PCD“-Steuerungen für alle Gewerke ersetzt (100.000 E/A-Datenpunkte). Neben allen Regel- und Steuerfunktionen können Service- und Managementfunktionen der einzelnen Gewerke nun direkt integriert werden. Der Verwaltungsrat der zweitgrößten Schweizer Bahngesellschaft hat danach die sogenannte „Lean-Automation“-Technik inzwischen in allen Infrastrukturprojekten vorgeschrieben.

Wie hätte man mit „Lean Automation“ das teure Modernisierungsprogramm verhindern können? Es wäre ausreichend gewesen, in der Planungsphase eine für alle Gewerke verbindliche Vorgabe bezüglich der Fähigkeiten der zu verwendenden MSR-Technik zu machen. Das heißt, die MSR-Automationsgeräte der 1.500 Schaltschränke hätten frei programmierbar und modular aufgebaut sein müssen. Die Kommunikation zu und zwischen den MSR-Automationsgeräten hätte ohne proprietäre, herstellerspezifische Protokolle erfolgen müssen. Die Geräte hätten SPS-konforme Hardwarequalität nach Norm IEC 61131-2 haben sollen. Nachdem beim Lötschberg-Basistunnel die 18 Mio. CHF für die Nachrüstung ausgegeben worden waren, konnte dieser Stand nun erreicht werden. Hätte man auf diesen Mindeststandard schon bei der Planung und Realisierung bestanden, hätte dies maximal Mehrkosten von 0,5 Mio. CHF verursacht und viel Mühe und Stress erspart.

Lean Automation

Lean bedeutet davon auszugehen, dass viele wichtige Anforderungen vorab eben nicht klar definierbar sind und dass nichts sicherer ist als die ständige Veränderung. Das sind die Kernelemente eines Lean-Bewusstseins. Die Anpassbarkeit von Automation entspricht auch den Forderungen nach maximaler ganzheitlicher Wertschöpfung bei Planung, Bau und Betrieb. Lean Automation hat das primäre Ziel, mit den gegebenen Ressourcen die maximale Wertschöpfung und Qualität zu erreichen. Dies kann nur erreicht werden, wenn der Nutzer/Betreiber ein System hat, das voll auf seine Belange zugeschnitten ist. Keine vorgefertigte Standardlösung in der Gebäudeautomation kann dies erreichen. Es sind immer Anpassungen während der Realisierung und der Betriebsphase nötig. Diese Anpassung wird auch darin bestehen, dass Effekte der üblichen, voneinander getrennten Planung und Ausschreibung jedes Gewerks in der Betriebsphase korrigiert werden. «Nicht-Lean» wäre es, die gängige Praxis umwerfen zu wollen und eine bessere ideale Welt der integralen Gesamtplanung zu proklamieren. Lean ist es, die Realitäten zu akzeptieren und sich darauf einzurichten.

Der erste Schritt hin zu einem Lean-Automation-Prozess ist es, eine Optimierungsphase als normalen Bestandteil eines Projekts zu sehen. Um die Erkenntnisse aus der Optimierungsphase einfach und kostengünstig umsetzen zu können, ergibt sich nach Auffassung von Jürgen Lauber [1, 2] zwangsläufig die Anforderung, nur noch Technik zu verbauen, die man verändern, erweitern und mit anderen Herstellern/Gewerken kombinieren kann. Diese Grundfähigkeit sollte als Standard für alle Projekte eines Eigentümers/Betreibers definiert und durchgesetzt werden. Selbst bei Lücken oder Fehlannahmen in Planung, Ausschreibung oder Realisierung entständen dann keine wesentlichen Probleme. Weitere Informationen zu diesem Thema finden Sie in [1, 2].

Fazit

Das Beispiel Lötschberg-Basistunnel zeigt, dass Lean-Automation auch außerhalb der klassischen Gebäudetechnik wirksam und nötig ist. Bei allen Projekten, in denen es zu einer Arbeits- und Rollenteilung von Eigentümer, Planer, Errichter, Betreiber, GU etc. kommt – also auch bei Tunneln – haben „Nicht-Lean“-Konstellationen und „Nicht-Lean“-Technik gleichermaßen gravierend negative Auswirkungen.