Hochpräzise Tübbinge: Voraussetzung für ein qualitativ hochwertiges Tunnelbauwerk in einschaliger Bauweise

Für einen einschalig mit Tübbingen hergestelltes Tunnelbauwerk ist die Genauigkeit der hergestellten Tübbinge von großer Bedeutung. Der vorliegende Beitrag befasst sich mit dieser Problemstellung.

1 Ausgangssituation

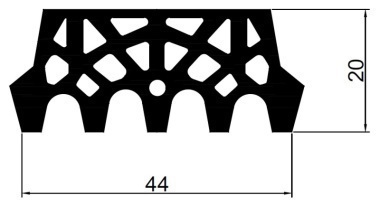

Bei der Herstellung von einschaligen Tunnelbauwerken, aufgefahren im Schildvortrieb, kommt der Maßhaltigkeit der Tübbinge, definiert über die Tübbingtoleranzen, eine sehr große Bedeutung im Hinblick auf die erzielbare Qualität des Bauwerkes zu (Bild 1).

Diese Maßhaltigkeit hat Einflüsse auf die

a) Stabilität und Dauerhaftigkeit des Tunnelausbaues,

b) Dichtheit des Tunnels gegen anstehendes Grundwasser,

c) Aufnahme der anstehenden Ringbelastungen (Erd- und Wasserdruck, Verpressdrücke, Ausbaulasten etc.) und

d) Aufnahme der Vortriebsbelastungen aus der Maschinenfahrt

Die zulässigen Tübbingtoleranzen sind in Deutschland aktuell für Eisenbahntunnel in der Richtlinie 853, Modul 4005 Tübbingausbau, der Deutschen Bahn (DB Netze AG) und für Straßentunnel in einer Richtlinie der Bundesanstalt für Straßenwesen (BAST) der ZTV-ING, Teil 5, Abschnitt 3 Maschinelle Schildvortriebsverfahren, zusammengestellt.

Bis vor Erscheinen der DB Richtlinie DS 853.0019, „Eisenbahntunnel planen, bauen und instand halten; Modul Ausbau mit Tübbings“ im Jahre 1993 gab es in Deutschland keine detaillierten Toleranzanforderungen an die Herstellung der Tübbingelemente. Diese Richtlinie der Deutschen Bahn bildete die Basis für alle später folgenden Toleranzanforderungen in Tübbingausschreibungen, sowohl für Eisenbahn- als auch Straßentunnel. Die ab 1. Juni 2002 überarbeitete DS 853, jetzt als Ril 853 bezeichnet, hat diese Vorgaben, die bis dato Bestandteil und gültige Vorgaben für die Planung von Tübbingtunneln darstellen, im Wesentlichen übernommen. Dies trifft grundsätzlich auch für die Fortschreibungen, aktuell mit Stand vom 1. März 2011, zu.

Der vorliegende Beitrag gibt nach einem historischen Abriss der Vorschriftenlage und deren Weiterentwicklung, die in der Praxis gemachten Erfahrungen und die Bedeutung der Toleranzanforderungen zur Erzielung eines qualitativ hochwertigen Tunnelbauwerkes, hergestellt in einschaliger Bauweise, wieder. Zweischalig hergestellte Tunnelbauwerke mit einer Außenschale aus Tübbingelementen und nachträglich hergestellter Innenschale werden nicht behandelt. Da die Tübbinge als Außenschale fungieren, erfordern sie ein geringeres Anforderungsprofil. Die Dichtigkeitsanforderungen werden bei dem zweischaligen Konstruktionsprinzip von der Innenschale erfüllt.

2 Entstehung von Vorschriften für Tübbingtoleranzen

Die DS 853.0019 entstand in ihrer ersten Fassung 1993, noch bevor der erste Eisenbahn-Schnellbahntunnel im Schildvortrieb geplant wurde.

Zuvor gab es in den Ausschreibungen für Tübbingtunnel, so z.B. für die Stadtbahntunnel in Köln (1990) oder Duisburg (1992), keine speziellen Anforderungen an die Herstellung des Ausbaues mittels Stahlbetontübbingen im Hinblick auf die Toleranzen.

Bei der Wahl der Toleranzen wurden in der 1993 aufgestellten DS 853.0019 bewusst sehr „harte“ Kriterien aufgestellt, um so einen mängelfreien Ausbau gewährleisten zu können und um den Auftragnehmer in die Pflicht nehmen zu können, eine höchstmögliche Qualität umzusetzen. Waren einzelne Toleranzen in der Praxis nicht einzuhalten, hätten diese in der Diskussion zwischen AG und AN angepasst werden können, falls die statischen Nachweise dieses erlaubten. Dies geschah insbesondere auch vor dem Hintergrund, dass keine einschlägigen Erfahrungen mit im Schildvortrieb einschalig hergestellten Eisenbahntunneln vorlagen und die damalige Eisenbahnvorschrift infolgedessen nur zweischalige Tunnelbauten zuließ. Einschalig erstellte Tunnelbauwerke bedurften damals noch einer Zulassung im Einzelfall (ZiE). Bis dahin waren noch keine Eisenbahn-Tübbingtunnel in einschaliger Bauweise gebaut worden.

Strenge Vorschriften in der Ausschreibung sollten auch eventuellen Nachtragsforderungen des Auftragnehmers entgegenwirken, falls infolge zu hoher zugelassener Herstellungsungenauigkeiten kein mängelfreier Ausbau umsetzbar wäre und die Anforderungen erst nachträglich hätten erhöht werden müssen.

Im Rahmen der deutschen Wiedervereinigung war das erste Projekt, bei dem die Ausschreibung auf der Basis der DS 853.0019 geplant wurde, der Finnetunnel in den neuen Bundesländern. Bei diesem Tunnel handelte es sich auch um den ersten Eisenbahn-Schnellbahntunnel, der in einschaliger Tübbingbauweise erstellt werden sollte. Aufgrund des Entfalls einer Innenschale wurden daher besondere Anforderungen an die Dichtheit des Tunnelausbaues gestellt. Vor dem Hintergrund der Dichtheitsanforderungen wurden gerade auch in diesem Bereich die zulässigen Herstelltoleranzen sehr streng formuliert.

In der Ausschreibungsphase zu diesem ersten Eisenbahn-Tübbingtunnelprojekt wurden die strengen Vorgaben der DS 853.0019, nach Aussagen der Bahn in Absprache mit verschiedenen Gutachtern, in den kritischen Bereichen aufgrund der zuvor erwähnten Punkte noch weiter verschärft. Die strengeren Anforderungen betrafen die Tübbingbogenlänge, die Dichtungsnutachse, die Ebenheit der Längs- und Ringfugen, den zulässigen Innenumfang sowie den maximal zulässigen Montageversatz.

Die Realisierung des Projektes Finnetunnel wurde jedoch zeitlich verschoben und kam erst später in den Jahren 2008 bis 2010 zur Ausführung (Bild 2). Zwischenzeitlich wurden die Planungen für die Tunnelprojekte der Fernbahn Berlin aufgenommen. Aufgrund der vergleichbaren Anforderungen an den Tunnelausbau in Berlin bildeten die an den Finnetunnel gestellten verstärkten Anforderungen an die Tübbingherstellung die Basis für die Ausschreibung des Projektes Fernbahntunnel Berlin.

Die guten Erfahrungen, die mit dem Fernbahntunnel Berlin gesammelt wurden, veranlassten das Ingenieurbüro Maidl & Maidl, Bochum (IMM) in der Funktion als Tunnelplaner diese verstärkten Anforderungen auch in die Ausschreibungen für die Bauvorhaben im Rahmen der Güterverkehrsstrecke der Betuweroute in den Niederlanden, den Botlek- und den Sophiatunnel sowie den Tunnel Pannerdensch Kanaal sowie auch für die späteren Projekte Groene Hart und Randstadrail, Tunnel Statenwegtracé, zu übernehmen.

1998 wurde eine neue Version der Richtlinie DS 853.0019 von der Deutschen Bahn veröffentlicht.

Bei der Überarbeitung wurden die zulässigen Toleranzen dem damaligen Stand der Technik in der Tübbingherstellung angepasst. Wie Tabelle 1 zu entnehmen ist, sind dabei einige Vorgaben entfallen bzw. wurden abgeschwächt.

Bei der neuerlichen Überarbeitung der DS 853 im Jahre 2002, die danach als Ril 853 bezeichnet wird, wurden diese Vorgaben ohne jegliche Korrekturen übernommen. Die Version 2002 ist bzgl. der Toleranzanforderungen identisch mit der Version ab 1. Januar 2006 und ist in Tabelle 1 nicht gesondert ausgewiesen.

Die Toleranzvorgaben der Ril 853 basierten für die Längsfugenausbildung, um unabhängig vom Tunneldurchmesser zu sein, auf Winkelvorgaben!

Die später im Jahre 2007 für Straßentunnel auf der Basis des Entwurfes 2005 eingeführte ZTV-ING Teil 5, Abschnitt 3 basiert, anstelle der Winkelvorgaben aus der Ril 853, auf Millimetervorgaben, die auf dem Bezug zu den üblicherweise im Straßenbau zu realisierenden Tunneldurchmessern basieren.

Diese Toleranzvorgaben sind bis heute gültig und ebenfalls Tabelle 1 zu entnehmen. Durch den für Straßentunnel aufgrund des geforderten Lichtraumprofils festgelegten Durchmesserbezug konnten die Winkelvorgaben für die Längsfugenausbildung durch Millimetervorgaben ersetzt werden. Aufwendige Umrechnungen konnten damit entfallen.

Die Fortschreibungen der Ril 853 (Stand ab 1. Dezember 2008 und Stand ab 1. März 2011) haben den Trend des Verzichts auf Winkelvorgaben aufgegriffen und diese ebenfalls durch Millimeterangaben ersetzt. Ansonsten sind die Vorgaben der Vorläuferversion, Stand 1. Januar 2006, übernommen worden. Es bleibt abzuwarten, inwieweit zukünftig der Verzicht auf Winkelvorgaben bei Anwendung unterschiedlicher Tunneldurchmesser aufrecht zu halten ist. Neuere Bestrebungen der Deutschen Bahn sehen auch die Realisierung von zweigleisigen Tübbingröhren in einschaliger Bauweise vor. Die daraus abzuleitenden Tunneldurchmesser liegen dann in einer Größenordnung von ca. 13 m Ausbruchdurchmesser. Die bis dato hergestellten eingleisigen Tunnelröhren für Eisenbahntunnel weisen Ausbruchdurchmesser von ca. 10 m auf.

3 Bedeutung der Toleranzanforderungen

Bei der statischen Berechnung der Tunnelschale werden für den Tübbingausbau diverse Annahmen getroffen. Diese Annahmen betreffen insbesondere die

a) Steifigkeit des Tübbings bzw. Tübbingringes,

b) Lastübertragung im Betongelenk der Tübbinglängsfugen und

c) Steifigkeit der Ringkopplungen

Bei der statischen Berechnung der Tübbinglängsfugen wird zudem der planmäßige, ideale Zustand dieser Fugen vorausgesetzt. Auch bei der Weiterleitung der Vortriebspressenkräfte wird von der Ebenheit der Ringfugen ausgegangen.

Die eingebauten Dichtprofile werden auf die Versätze hin ausgelegt, die sich infolge des Tübbingdesigns planmäßig einstellen können.

Bei allen Aspekten wird von der idealen Umsetzung der Planung ausgegangen. Toleranzen werden in dem Maße zugelassen, wie sie fertigungstechnisch einzuhalten sind und damit im wirtschaftlich vertretbaren Rahmen stehen. Bei Einhaltung dieser Toleranzen ist auch keine außergewöhnliche Zunahme der berechneten Tübbingbelastung zu erwarten.

Neben den statischen Gesichtspunkten ist auch für den Tunnelausbau vor Ort eine Maßgenauigkeit der Tübbinge von großer Bedeutung.

Nur mit einer sehr präzisen Tübbingherstellung ist es möglich, regelmäßig schadenfreie und dichte Tunnelringe zu bauen.

Eine ungünstige Überlagerung von zu großen Toleranzen hat ungeplante Zwangsbeanspruchungen der Tübbinge zur Folge. Diese Zwangsbeanspruchungen können Größenordnungen erreichen, die weder vom Beton noch von der eingebauten Bewehrung aufgenommen werden können. Auch die Bemessung der Einzelsegmente auf diese Belastungen ist aufgrund der vielen Unwägbarkeiten nicht möglich.

Abplatzungen, Risse und Undichtigkeiten an den Ringen sind in der Regel die Folge ungenauer Tübbingherstellung.

Von besonderem Belang für die Ausbildung der Tübbinge sind die Toleranzen der Längsfugenkonizität, der Tübbingbreite und der Ebenheit der Kontaktstellen (Bild 3). In diesen Bereichen, die sowohl die Längs- als auch die Ringfuge betreffen, werden die auftretenden Lasten in die Tübbinge eingeleitet. Bei einer Einhaltung der angegebenen Toleranzen sind keine maßgebenden Zusatzbeanspruchungen in den Tübbingen zu erwarten.

Besonders die Einhaltung des Winkels der Längsfugenkonizität ist zu beachten. Die Ringnormalkräfte in den Längsfugen, die infolge der Erd- und Wasserdruckbelastung in das Tragsystem eingeleitet werden, werden durch direkten Betonkontakt über Druckspannungen weitergeleitet. Durch die Ausbildung der Längsfugen als Drehfedergelenke wird der Lasteinleitungsbereich reduziert. Auf diese gezielte Lasteinleitung hin werden die resultierenden Betondruckspannungen berechnet und die erforderliche Spaltzugbewehrung für die ungünstigste Kombination aus Verdrehwinkel und Ringnormalkraft ermittelt.

Bei einer Überschreitung der zulässigen Längsfugenkonizität wird die gleichmäßige Lasteinleitung über die Segmentbreite nicht mehr sichergestellt. Zusätzlich zu den berechneten planmäßigen Fugenbelastungen werden diese Spannungen von Zwangsbeanspruchungen, infolge zu großer Verschränkungen, in der Längsfuge überlagert. Kann die geforderte Toleranz bei der Tübbingherstellung nicht eingehalten werden, sind gesonderte statische Nachweise, anhand der tatsächlich herstellbaren Abmessungen, zu führen und die Bewehrung in den Längsfugen ist den Gegebenheiten anzupassen. Erfahrungsgemäß muss die Spaltzugbewehrung in den Längsfugen bei einer Erhöhung der zulässigen Längsfugenkonizität von 0,01° auf 0,05° um ca. 10 bis 15 % erhöht werden.

Auch die Einhaltung der Tübbingbreite ist zu beachten. Durch die Ausbildung des Tübbingausbaues mit versetzten Längsfugen wird das Auflager für den nachfolgend eingebauten Ring immer von 2 Tübbingen gebildet. Planmäßig wird von einer gleichmäßigen Lagerung der Segmente ausgegangen. Die Tübbinge werden in Tunnellängsrichtung durch die Vortriebspressenkräfte stark belastet. Im Regelfall werden auf der den Pressen abgewandten Tübbingseite Zwischenlagen in Form von Kaubit-, Sperrholz- bzw. Triplexplatten eingebaut, die als definierte Auflager der Segmente dienen und die Pressenkräfte gezielt durch die Tübbinge leiten. Bei dieser Anordnung wird eine extreme Scheibenbeanspruchung der Tübbinge weitestgehend verhindert. Die eingebauten Zwischenlagen dienen neben der Definition als Auflager weiterhin auch dazu, eventuell vorhandene Toleranzen in den Ringfugen auszugleichen und somit einen gleichmäßigen Kraftdurchfluss sicherzustellen.

Werden die Toleranzen in der Tübbingbreite stark überschritten, können die Zwischenlagen die Differenzen nicht mehr ausgleichen, und die betroffenen Tübbinge werden als „Wandscheibe“ belastet. Bei den vorherrschenden Pressenkräften kann die Bewehrung auf diesen Lastfall hin jedoch nur schwer ausgelegt werden; Risse in den Tübbingen können die Folge sein.

Neben den direkten Kontaktstellen der Tübbinge werden auch an die Lage und Ausbildung der Dichtungsnut sehr hohe Anforderungen gestellt.

Da es sich um einen einschaligen Tunnelausbau mit nur einem Dichtsystem handelt, sind die Abmessungen der Nut exakt auf das gewählte Dichtprofil hin auszulegen, so dass sich keine Undichtigkeiten in Form von Umläufigkeiten einstellen können.

Auch die Lage der Dichtungsnutachse ist von größter Bedeutung, da das Dichtprofil gemäß Anwendungsdiagramm mit größter Genauigkeit für die möglichen Fugenversätze und Fugenöffnungen hin getestet und ausgelegt ist.

Nur mit einer sehr genauen Ausbildung der Dichtungsnut kann die Funktionalität des Dichtsystems sichergestellt werden.

4 Ausschreibungsanforderungen ausgeführter Referenzprojekte und deren Erfahrungen

Wie zuvor ausgeführt, wurde die DS 853 für das Projekt Fernbahntunnel Berlin erstmalig als Basis für die zulässigen Tübbingtoleranzen herangezogen.

Bei den zuvor in Deutschland erstellten Stadtbahntunneln gab es in den Ausschreibungen keine so eng gefassten Toleranzvorgaben. Die Tübbingherstellung und die anzusetzenden Toleranzen wurden im Wesentlichen vom Auftragnehmer festgelegt. Nachfolgende Auszüge aus älteren Ausschreibungen dokumentieren dies:

Unter dem Punkt 5.4.1 – G „Tübbinge“ der Leistungsbeschreibung heißt es sogar nur:

„Zur Beurteilung der Angebote wünscht der AG zu folgenden Punkten vom Bieter ausführliche Erläuterungen und verbindliche Zusagen.

Tübbinge:

• Herstellung, Genauigkeit, Prüfung, Probemontage

• ...

• Dichtung, Prüfzeugnisse.“

Anforderung der Ausschreibung an die Tübbingtoleranzen: Pkt. 9.7.1

„Wegen der für eine wasserdichte Auskleidung erforderlichen Herstellungsgenauigkeit – die üblichen Neoprendichtungen erlauben nur +/- 0,5 mm Toleranz – wird die Verwendung von schweren Stahlschalungen mit [...] einer Herstellgenauigkeit von +/- 0,2 mm gefordert. Hierüber hat der AN einen Nachweis zu erbringen.“

„Neben den üblichen Kontrollen nach der DIN sind die Abmessungen der einzelnen Tübbinge zu überprüfen, zu Beginn der Produktion jeder Tübbing, nach Erreichen der geforderten Herstellgenauigkeit mind. jeder 25. Tübbing einer Schalung.“

Die Ausschreibung des Fernbahntunnels Berlin, die auf der Basis der geplanten Ausschreibung für den Finnetunnel erstellt wurde, basierte in Deutschland, wie zuvor erwähnt, erstmalig auf einer Vorschriftenlage, den Anforderungen der DS 853.0019.

In Abweichung zur DS 853 mit Stand von 1993 wurden für den Fernbahntunnel Berlin die Toleranzen für die Tübbingbogenlänge, die Dichtungsnutachse, die Ebenheit der Längs- und Ringfugen, den Innenumfang sowie der maximal zulässige Montageversatz verringert (siehe Tabelle 1).

Im Rahmen der Ausführung konnten fast alle Forderungen erfüllt werden. Anpassungen waren bei der Dichtungsnut sowie bei dem Innenumfang des geschlossenen Ringes erforderlich.

Es bleibt hier darauf hinzuweisen, dass als Tübbingdesign für die Längsfugen glatte Fugen und für die Ringfugen dem damaligen Stand der Technik entsprechend ein Nut-Feder-System zum Einsatz kam.

Bei den Projekten für die Betuweroute dienten die Anforderungen der Ausschreibung des Fernbahntunnels Berlin, die sich in der Praxis bewährt hatten, als Basis der Ausschreibung. Zudem lag dem Referenz-Entwurf analog dem Berliner Fernbahntunnelkonzept ein Nut-Feder-System in der Ringfuge zugrunde.

Die einzige Veränderung wurde bei der Vorgabe des maximal zulässigen Montageversatzes vorgenommen. Um dem AN eine freie Wahl in der Ausbildung des Kopplungsdesigns in der Ringfuge zu gewähren, entfiel diese Vorgabe in der Ausschreibung.

Beim Projekt Nord-Süd Stadtbahn Köln wurden dem Finnetunnel entsprechende analoge Änderungsvorschläge vom AN vorgebracht.

Das IMM wurde beim Kölner Projekt mit der Beurteilung der Vorschläge im Rahmen einer zu erstellenden fachtechnischen Stellungnahme beauftragt.

Aufgrund von Vergleichsbetrachtungen mit den geänderten Toleranzwerten kam das IMM zu dem Ergebnis, dass das Risiko negativer Beeinflussungen als beherrschbar einzustufen wäre.

Im Hinblick auf mögliche vertragliche Vereinbarungen und der Verantwortungsabgrenzung wurde seitens IMM für das Projekt in Köln folgende Kompromisslösung vorgeschlagen und so letztlich mit dem AN vereinbart.

• Oberste Prämisse für die Fertigung der Tübbinge bleibt die Zielsetzung zur Einhaltung der ursprünglich aufgestellten Toleranzvorgaben.

• „Ausreißer“, d.h. Abweichungen in den Toleranzvorgaben werden für die Längsfugenkonizität bis max. ± 0,017° und für die Längsfugenebenheit bis max. ± 0,05 mm toleriert, solange sie in einer prozentualen Größenordnung von < 1 % für die Abweichung lagen.

• Seitens des AG wird die Abweichung in vertraglicher Sicht lediglich toleriert. Die Verantwortung verbleibt jedoch weiterhin beim AN. D.h., die aus diesen Abweichungen resultierenden möglichen Folgen für die Gebrauchsfähigkeit im Hinblick auf Schadensbeseitigungen/Sanierungen etc. in Folge z.B. von Abplatzungen, Rissen, Undichtigkeiten etc. gehen zu Lasten des AN.

5 Ausführungserfahrungen aus Referenzprojekten

Rückkopplungen über Praxiserfahrungen bzgl. der Einhaltung der Toleranzvorgaben bzw. eventuell ausgeführter Anpassungen sind generell nur schwer zugänglich.

Aufgrund der Erfahrungen des IMM bei den Tunneln für die Betuweroute im Rahmen der Bauüberwachung (Hinweis: Hier waren in der Ausschreibung ebenfalls die Toleranzvorgaben der Ril aufgestellt worden) konnten folgende Kenntnisse abgeleitet werden.

Bei der Vermessung der Segmente stellten sich einige Punkte als kritisch heraus, die die Anforderungen der Ausschreibung nicht erfüllen konnten:

• Längsfugenkonizität,

• Tübbingbreite,

• Tübbingbogenlänge und

• Dichtungsnut

Im Laufe der Tübbingfertigung wurden die Toleranzen dieser Punkte in Absprache mit dem Auftraggeber den ausführungstechnisch möglichen Werten angepasst.

Längsfugenkonizität: Änderung von ± 0,01° auf ± 0,025°.

Die Längsfugenebenheit wurde unverändert bei ± 0,2 mm beibehalten.

Dabei hat vor Allem die Erhöhung der zulässigen Längsfugenkonizität Auswirkungen auf das Tragverhalten der Tübbinge sowie auf die erforderliche Bewehrung der Längsfugen.

Durch einen exakten Ringbau konnte die Machbarkeit der geänderten Toleranzvorgaben bestätigt werden. Die Tunnel wurden mit einer qualitativ hochwertigen Tübbingauskleidung umgesetzt.

6 Gegenüberstellung Tübbingtoleranzen Vorschriftenlage/Referenzprojekte

In Tabelle 1 sind zur besseren Vergleichbarkeit die Tübbingtoleranzen nachfolgend aufgeführter Projekte bzw. Vorschriften zusammengestellt:

1. DS 853.0019, Stand 1993

2. DS 853.0019, Stand 1998

3. Ril 853, Stand ab 1. Juni 2002

4. Ril 853, Stand ab 1. März 2011

5. ZTV-ING, Entwurf 2005

6. ZTV-ING, Stand 12/2007

7. Fernbahntunnel Berlin, Ausschreibung 1995

8. Fernbahntunnel Berlin, Ausführung

9. Sophiatunnel, Ausschreibung 1997

10. Sophiatunnel, Ausführung

11. Botlektunnel, Ausschreibung 1997

12. Botlektunnel, Ausführung

13. Rotterdam Statenwegtracé, Ausschreibung 2003 (identisch mit den Tunneln der Betuweroute)

Die Anforderungen der Ausschreibung für den Tunnel Pannerdensch Kanaal und die Groene Heart sind identisch mit denjenigen für Botlek und Sophia; auf eine Wiedergabe wurde daher verzichtet.

7 Schlussbemerkung

Die in Deutschland erstmalig mit Herausgabe der deutschen Eisenbahnvorschrift DS 853 (heute Ril 853) im Jahr 1993 formulierten Toleranzvorgaben an die Tübbingherstellung haben sich in der Praxis weitgehend bewährt. Bei einzelnen Parametern wurden geringfügige Anpassungen vorgenommen. Es hat sich gezeigt, dass die insgesamt streng formulierten hohen Genauigkeitsanforderungen ein wesentlicher Garant für die hohe erzielbare Qualität des Endproduktes „einschalig hergestelltes Tübbingbauwerk“ sind. Zukünftig gilt es die Haltbarkeit bzw. Umsetzbarkeit der Anforderungen an den Trend der Durchmesservergrößerungen anzupassen bzw. zu überprüfen.