Digitalisierte Zustandsfeststellung der Tunnelinnenschale am Aubergtunnel

In einem Pilotprojekt hat die Firma Marti GmbH Deutschland untersucht, welche BIM-basierten Anwendungen in den konventionellen Tunnelbau implementiert werden sollten. Hierfür wurde der Prozess der Zustandsfeststellung der Tunnelinnschale gewählt. Am Beispiel des Neubauprojekts Aubergtunnel in Deutschland wird die modellbasierte Zustandsfeststellung der Innenschale mit der analogen Vorgehensweise verglichen; die jeweiligen Vor- und Nachteile werden herausgearbeitet und dargestellt.

1 Einleitung

Die Digitalisierung gewinnt auch im Tunnelbau zunehmend an Bedeutung. Durch die im Jahr 2013 vom Bundesministerium für Verkehr, Bau und Stadtentwicklung initiierte Reformkommission „Bau von Großprojekten“ [1], wurden diverse Handlungsempfehlungen zur Beseitigung struktureller Defizite erarbeitet. Ein Anwendungsbeispiel hierfür ist der Einsatz von Building Information Modeling (BIM) zur Optimierung der Projektabwicklung. In dem darauf aufbauenden Stufenplan „Digitales Planen und Bauen“ [2] heißt es, dass in Deutschland ab Ende 2020 bei neu zu planenden Verkehrsinfrastrukturprojekten die BIM-Methode regelmäßig Verwendung finden soll.

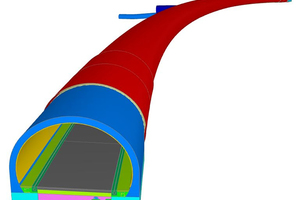

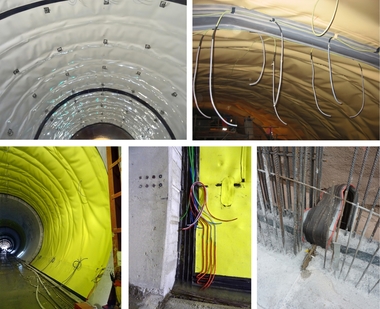

Die Firma Marti GmbH Deutschland hat zur Gewinnung weiterer Erfahrungen bei der Umsetzung von BIM in der Ausführungsphase am Aubergtunnel unterschiedliche BIM-Anwendungsfälle untersucht. Neben der modellbasierten Baufortschrittskontrolle und der Mengenermittlung wurde dabei die Zustandsfeststellung der Betoninnenschale mit Hilfe eines BIM-Modells und eines robusten Baustellen-Tablets in der Ausführung getestet (Bild 1).

2 Projektbeschreibung

Beim Aubergtunnel handelt es sich um einen 440 m langen, einröhrigen Gegenverkehrs-Straßentunnel, der ab April 2018 mit einem üblichen Profil von 100 m2 in bergmännischer Bauweise aufgefahren wurde und im April 2020 im Rohbau fertiggestellt sein soll. Der Tunnel dient als zentrales Bauwerk zur Ortsumfahrung der Gemeinde Altenmarkt an der Alz. Dabei unterquert der Tunnel den unbebauten und bewaldeten Auberg (Bild 2), mit einer maximalen Überdeckung von ca. 37 m.

Der Haupttunnel wird als zweischalige Konstruktion mit einer umlaufenden Abdichtung zwischen Innen- und Außenschale ausgeführt. Aufgrund der geologischen Verhältnisse sowie aus betriebstechnischen Gründen ist für die bergmännische Bauweise auf einer Länge von 400 m durchgängig ein Gewölbequerschnitt mit Sohlgewölbe geplant. Zur Erfüllung der Sicherheitsanforderungen für Straßentunnel wurde ein Flucht- und Rettungsstollen mit einer Länge von 133 m aufgefahren, der direkt ins Freie führt. In den Flucht- und Rettungsstollen wird eine 15 cm dicke Spritzbetoninnenschale eingebaut.

Bild 3 zeigt das erforderliche digitale Bauwerksmodell für die Anwendungsfälle des Aubergtunnels. Struktur und Detailtiefe des Modells orientieren sich an den einzelnen Anwendungsfällen. In dem genannten Anwendungsbeispiel ist ein geringerer Detailierungsgrad der Modelgeometrie ausreichend. Wesentlich ist es, zentral und strukturiert Projektinformationen zuzuordnen und abzulegen.

3 Zustandsfeststellung der Innenschale

3.1 Allgemeines

Beim konventionellen Tunnelbau unterscheidet man i. d. R. zwischen der temporären Sicherung mittels Spritzbetonschale und der endgültigen Sicherung mittels Tunnelinnenschale. Dabei wird für die endgültige Sicherung eine Lebensdauer von bis zu 100 Jahren angesetzt, in der Standsicherheit und Gebrauchstauglichkeit zu gewährleisten sind. Allerdings kann es im Herstellungsprozess der Innenschale zu arbeitstechnischen und herstellungsbedingten Baumängeln kommen, die im Laufe des Lebenszykluses zu hohen Sanierungskosten und starken Einschränkungen der Gebrauchstauglichkeit führen können. Um später aufwendigen und teuren Sanierungsmaßnahmen unter laufendem Betrieb entgegenzuwirken, müssen diese Mängel noch wärend der Bauphase behoben werden.

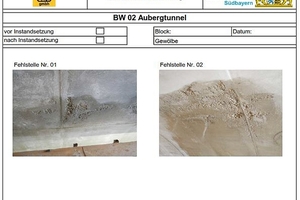

In Bild 4 ist beispielhaft eine mögliche Fehlstelle dargestellt, die durch eine mangelhafte Ausführung auftreten kann. Die dargestellte Fehlstelle kann durch ein falsches Einstellen des Einfüllstutzens des Schalwagens verursacht worden sein (weitere mögliche Mängel an der Innenschale werden in [5] dargelegt).

In einem projektspezifischen Sanierungskonzept muss der Auftragnehmer mögliche Fehlstellen beschreiben, die im Zuge der Betonage auftreten können. Darauf aufbauend sind mängelspezifische Sanierungsmaßnahmen auf der Basis aktueller Richtlininen zur Beseitigung der Fehlstellen darzulegen. Ein weiterer Bestandteil des Konzeptes ist die Beschreibung zur Vorgehensweise der Zustandsfeststellung vor und nach der Mängelbeseitung. Im Folgenden werden die Vorgehensweisen bei der konventionellen und der modellbasierte Zustandsfeststellung beschrieben sowie die Vor- und Nachteile gegenübergestellt.

3.2 Konventionelle Zustandsfeststellung

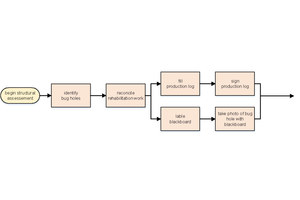

Die Zustandsfeststellung als wesentlicher Bestandteil des Sanierungskonzepts ist bei der konventionellen Dokumentation mit einem großen zeitlichen Aufwand verbunden. Hierbei wird zwischen der Erfassung vor Ort im Tunnel (Bild 5) und der Nachbearbeitung im Baubüro (Bild 6) differenziert.

Im ersten Schritt der Erfassung vor Ort werden in Zusammenarbeit zwischen Auftragnehmer (AN) und Bauüberwachung (BÜ) mögliche Fehlstellen identifiziert und die Durchführung der notwendigen Sanierungsmaßnahmen abgestimmt. Die Fehlstelle wird hierzu kategorisiert und mit der verabredeten Sanierungsmaßnahme in einem papierbasierten Protokoll vor Ort festgehalten. Zusätzlich werden die einzelnen Fehlstellen mit einer Digitalkamera fotografiert. Um eine korrekte Zuordnung zu gewährleisten, wird eine kleine Tafel mit Informationen ins Bild gehalten, die für jede Fehlstelle neu beschriftet wird. Abschließend erfolgt vor Ort die Unterzeichnung des gemeinsam erstellten Protokolls von AN und BÜ.

Im Anschluss an die Erfassung im Tunnel erfolgt die Nachbearbeitung im Baubüro durch die Bauunternehmung. Dazu werden die papierbasierten und unterschriebenen Protokolle eingescannt und mit einer angepassten Dokumentenbezeichnung versehen, um eine strukturierte Ablage und ein unkompliziertes Auffinden der Dateien im Dokumentenmanagementsystem zu gewährleisten. Abschließend werden die digitalen Fotos der Fehlstellen auf den Server überspielt, mit angepassten Dateibezeichnungen versehen und in den gemeinsamen Ordner mit den eingescannten Protokollen abgelegt.

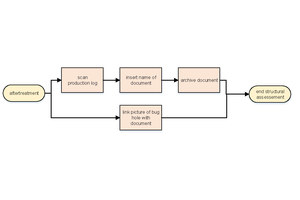

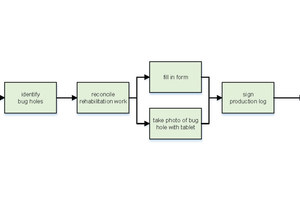

3.3 Modellbasierte Zustandsfeststellung

Bei der modellbasierten Zustandsfeststellung wird nicht zwischen der Erfassung vor Ort (Bild 7) und der Nachbearbeitung im Baubüro unterschieden. Die ersten Prozessschritte der Identifizierung der Fehlstellen und dem Abstimmen der Sanierungsmaßnahmen sind identisch mit der konventionellen Herangehensweise. Im Anschluss daran erfolgt die Dokumentation mittels Baustellen-Tablet, das für die Fotodokumentation ebenso wie für die Protokollerstellung verwendet wird.

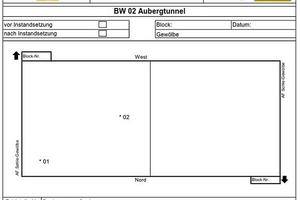

Das Protokoll (Bild 8 + 9) wird mit Hilfe einer Eingabemaske erstellt. Im ersten Schritt erfolgt dabei eine Verknüpfung von 3D-Modell und Zustandsprotokoll. Hierbei ermöglichen Filterfunktionen und Selektionsoptionen eine unkomplizierte und zeitnahe Zuordnung von Bauteilen und Protokollen. In einem nächsten Schritt erfolgt eine Präzisierung bzgl. dem Status der Arbeiten, vor oder nach der Instandsetzung.

Auf Basis des abgestimmten Sanierungskonzeptes erfolgt dann die Auswahl des Fehlstellentyps, z. B.: Fehlstelle mit oder ohne Einhaltung der Betondeckung, Kantenabplatzungen und Kiesnester. Sollte eine Anpassung u. a. hinsichtlich der festgelegten Sanierungsmaßnahmen notwendig werden, so ist das System so flexibel programmiert, dass Änderungen problemlos durchgeführt werden können. Zur vereinfachten Auffindung der einzelnen Fehlstelle wird diese mit Hilfe eines digitalen Markers in der Skizze des Protokolls verortet. Zusätzlich kann mit der Kamera des Baustellen-Tablets (siehe Bild 1) die Fehlstelle erfasst und dokumentiert werden. Damit einher geht eine automatisierte Zuordnung der Aufnahme zur Fehlstelle. Und genau diese Funktion beinhaltet erhebliches Einsparungspotential gegenüber der konventionellen Herangehensweise, da eben jene Zuordnung manuell zu bewerkstelligen extrem aufwendig ist. Ist die Zustandsfeststellung für den Sohl- oder Gewölbeblock abgeschlossen, wird das Protokoll vor Ort durch AN und BÜ digital abgezeichnet. Abschließend generiert das System eine zuordenbare Dokumentenbezeichnung und speichert den Vorgang in dem lokalen Verzeichnis des Baustellen-Tablets ab. Bei der nächsten Verbindung mit dem Baustellennetzwerk, außerhalb des Tunnels, erfolgt eine automatisierte Synchronisierung mit dem Server der zentralen Dokumentenablage.

3.4 Gegenüberstellung

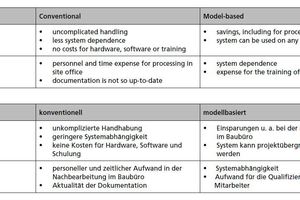

In Tabelle 1 sind die jeweiligen Vor- und Nachteile der konventionellen und der modelbasierten Zustandsfeststellung zusammengefasst und vergleichend gegenübergestellt. Ein Vorteil der konventionellen Zustandsfeststellung besteht in der unkomplizierten Handhabung, da die Dokumentation papierbasiert erfolgt. Darüber hinaus besteht keine Abhängigkeit von und keine Kosten für Software, Hardware und Schulung der Mitarbeiter. Im Vergleich dazu ergeben sich mit der modellbasierten Zustandsfeststellung u. a. Einsparungen in der Nachbearbeitung im Baubüro. Ergänzend besteht ein wesentlicher Vorteil darin, dass das System bei weiteren Bauvorhaben problemlos übernommen werden kann.

Entsprechend der modellbasierten Vorteile besteht ein Nachteil des konventionellen Verfahrens in dem Aufwand für Personal und Zeit bei der Nachbearbeitung im Baubüro. Darüber hinaus geht mit dem analogen Verfahren der Nachteil geringerer Aktualität einher.

Ein nicht zu unterschätzender Nachteil der modellbasierten Zustandsfeststellung ist die Abhängigkeit von Soft- und Hardware. So besteht nicht nur ein Risiko von Programmierungs- und Eingabefehlern, sondern auch, dass Systemteile und Komponenten ausfallen. Als Nachteil ist auch aufzuführen, dass bei der Einführung und Anwendung modellbasierter Verfahren Schulungskosten entstehen.

4 Fazit

Die Einführung von Innovationen ist häufig mit einer Anpassung des Geschäftsprozesses verbunden und wirkt sich direkt auf das Arbeitsumfeld aller Projektbeteiligten aus. Das Pilotprojekt Aubergtunnel hat einerseits gezeigt, welche Chancen

sich durch die Verwendung digitaler Anwendungen im Bereich der Zustandsfeststellung für die Tunnelbaubranche ergeben. Andererseits ließ sich erkennen, dass bestehende Arbeitsabläufe angepasst werden müssen, wobei die Motivation und die Einbindung der Mitarbeiter von erfolgsbestimmender Bedeutung sind. Der Mehrwert der modellbasierten Zustandsfeststellung war nach dem ersten Einsatztag direkt spürbar und wurde von allen Beteiligten sehr positiv aufgenommen. Dabei spielt die Benutzerfreundlichkeit von Hard- und Software bei der Akzeptanz eine entscheidende Rolle. Ist der entsprechende Mehrwert nicht direkt erkennbar oder kann dieser nicht entsprechend vermittelt werden, ist die Herausforderung hinsichtlich der Implementierung entsprechend größer. Im Großen und Ganzen lässt sich sagen, dass durch die Umsetzung der beschriebenen Anwendungsfälle die Prozesse optimiert werden konnten. Das lässt sich vor allem an der Reduktion der redundanten Arbeitsabläufe und dem zeitintensiven Ablegen von Dokumenten festmachen.

References/Literatur

Auberg Tunnel Construction Project/Neubau Aubergtunnel

Client/Auftraggeber Autobahndirektion Südbayern, München

Design/Planung Ingenieurgemeinschaft Müller + Hereth und B. Gebauer

Contractor/Ausführung Marti GmbH Deutschland

Construction period structure/Bauzeit Rohbau April 2018 –April 2020

Cost/Kosten 17,7 million euros (gross)/17,7 Millionen Euro (brutto)

Length/Länge 440 m (+ escape tunnel/Rettungsstollen 133 m)