Zerstörungsfreie Dickenbestimmung von Tunnelinnenschalen: Erfahrungen

Der vorliegende Beitrag stellt bis heute gewonnene Erkenntnisse vor, die durch die Anwendung der zerstörungsfreien Prüfung von Tunnelinnenschalen an mehreren Tunnelbauwerken gesammelt wurden. Dabei wurden für die jeweiligen Baustellen die festgestellten Unterschreitungen der Sollschalendicke umfassend zusammengestellt und ausgewertet. Es ist erkennbar, dass der Einfluss der Betonierrichtung auf mögliche Fehlstellen an der Innenschale von großer Bedeutung ist.

1 Problemstellung

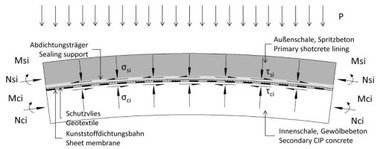

Tunnelbauwerke werden häufig nach den Prinzipien der Spritzbetonbauweise hergestellt. Nach Herstellung der Außenschale mit einer vorläufigen Sicherung aus Spritzbeton wird in der Regel eine Innenschale aus Stahlbeton eingebaut. Die zweischalige Bauweise bietet u. a. die Möglichkeit, zur Sicherstellung der Dichtfunktion gegenüber einer hydrostatischen Belastung zwischen Innen- und Außenschale eine Kunststoffdichtungsbahn (KDB) einzubauen.

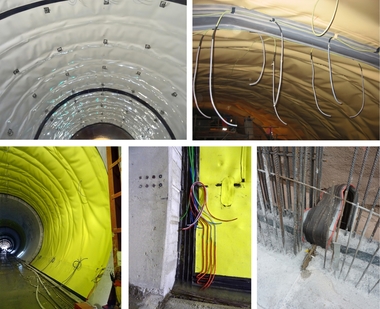

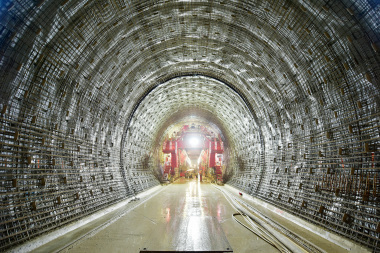

Durch eine Unterschreitung der Sollschalendicke kann sich möglicherweise die Tragfähig-keit der Tunnelinnenschale verringern und die Funktion des Abdichtungssystems nicht mehr sichergestellt werden. Bei einer hydrostatischen Belastung kann eine Beschädigung des Abdichtungssystems resultieren. In diesem Fall wird die Abdichtung in die bergseitig freiliegende Bewehrung (Bild 1) gedrückt, sodass dadurch eine Perforation der KDB mit der Folge von Undichtigkeiten hervorgerufen werden kann [1].

Bild 1 zeigt 2 Fehlstellen im Firstbereich einer Tunnelinnenschale mit freiliegender Bewehrung. Zur Lokalisierung derartiger Fehlstellen werden seit längerer Zeit zerstörungsfreie Bestimmungen der Schalendicke durchgeführt. Somit wird es möglich, bereits während der Bauausführung Aussagen über vorhandene Fehlstellen an der Innenschale zu erhalten und diese gezielt zu sanieren [2, 3, 4]. Diese Vorgehensweise ist für Straßentunnel im Zuge von Bundesfernstraßen im Rahmen der Richtlinie für die Anwendung der zerstörungsfreien Prüfung der Tunnelinnenschale (RI-ZFP-TU) [5] geregelt. In diesem Beitrag werden die bislang bei der Herstellung von Tunnelinnenschalen auf verschiedenen Baustellen mittels zerstörungsfreier Prüfmethoden gewonnenen Erkenntnisse vorgestellt.

2 Einfluss Betonierrichtung

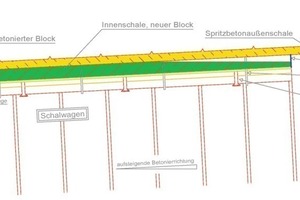

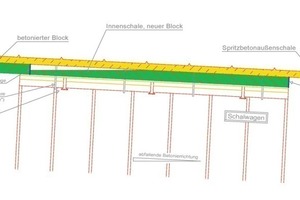

Nachfolgend wird der Einfluss der Betonierrichtung auf die Ausführungsqualität einer Tunnelinnenschale dargestellt. Im Rahmen der Auswertung der zerstörungsfreien Dickenmessungen diverser Tunnelbaustellen konnte herausgestellt werden, dass sich vielfach Unterschreitungen der Sollschalendicke an den höchsten Stellen im Block einstellten. Zur Veranschaulichung des geschilderten Sachverhaltes zeigen in vereinfachter Darstellung einen Längsschnitt durch einen Tunnelabschnitt beim Betoniervorgang. Hierbei ist an dieser Stelle ein zukünftig noch zu betonierender Block im Anschluss an einen bereits betonierten Tunnelblock dargestellt.

Bei der Herstellung einer Tunnelinnenschale wird ein bestimmter Höhenunterschied zwischen Tunnelanfang und -ende überbrückt. Bezüglich des Höhenunterschiedes lassen sich beim Herstellvorgang 2 Fälle unterscheiden. Tunnel können sowohl in abfallender als auch in aufsteigender Betonierrichtung erstellt werden. Daraus ergibt sich für die Betonage der Innenschale folgende Problematik: Es besteht hier die Möglichkeit, dass bei unzureichender Überwachung des Betoniervorgangs im Bereich der Blockfuge am höchsten Punkt des Tunnelblocks Hohlräume entstehen können. Die Überwachung des Betoniervorgangs erfolgt über so genannte „Spionfenster“ an der Stirnschalung sowie über „Spionrohre“ des Schalwagens entlang der Firste. Beispielhaft wird durch ersichtlich, dass im Fall einer abfallenden Betonierrichtung im Regelfall keine Möglichkeit besteht, durch die Stirnschalung visuell einen Überblick über den Betonierfortschritt zu erlangen. Somit können keine Aussagen getroffen werden, ob die Tunnelinnenschale am höchsten Punkt des Blocks vollständig verfüllt ist. Bei einer aufsteigenden Betonierrichtung gemäß Bild 2 liegt der höchste Punkt im Bereich der Stirnschalung und kann nur bis kurz vor Ende der Betonage visuell kontrolliert werden.

3 Auswertungen an verschiedenen Tunnelbaustellen

Vor Beginn der Messungen an den Innenschalen wurde ein definiertes Messraster gemäß RI-ZFP-TU [5] (5 Messlinien im Firstbereich, jeweils 2 Messlinien an der Blockfuge) auf die Leibungsfläche des Tunnels aufgetragen. Damit war ein Vergleich der Ergebnisse bestimmter Messpunkte an den einzelnen untersuchten Blöcken einer Tunnelbaustelle untereinander möglich. Durch diesen Vergleich wurde ersichtlich, an welchen Messpunkten bzw. Bereichen der Innenschale Fehlstellen mit einer maximalen Unterschreitung der Sollschalendicke auftraten. Der Messpunkt, der die höchste Unterschreitung in den gesamten Blöcken aufwies, wurde herausgefiltert. So wurde für jeden Messpunkt vorgegangen, bis die Ergebnisse des gesamten Untersuchungsbereichs zusammengefasst werden konnten. Die ermittelten maximalen Unterschreitungen der Sollschalendicken für alle Blöcke werden in den nachfolgenden Darstellungen grafisch aufgetragen. In Abhängigkeit der gemessenen Minderdicken erfolgt bei der Darstellung eine farbliche Abstufung. Nachfolgend werden für einige der ausgewerteten Tunnelbaustellen die Untersuchungsergebnisse vorgestellt.

3.1 Tunnel A

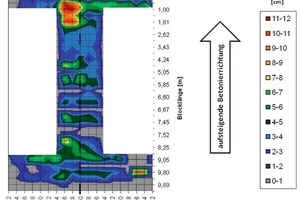

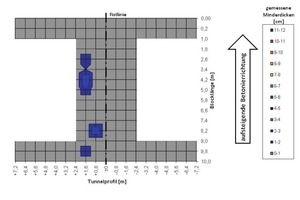

Im Tunnel A wurden insgesamt 176 Blöcke untersucht. Die Tunnelinnenschale wurde in aufsteigender Betonierrichtung hergestellt (Bild 4). Die Sollschalendicke lag bei 35 bis 50 cm. Von den geprüften Blöcken lag bei 55 Blöcken eine Unterschreitung der planmäßigen Sollschalendicke vor

(≈ 31 %). 121 Blöcke wiesen keine Unterschreitung auf. In Bild 4 sind stellenweise großflächige Minderdicken (Erstreckung über >4 Messpunkte, Messraster 80 x 80 cm) von 1 bis 12 cm zu erkennen. Die großflächigen Minderdicken konzentrieren sich auf die Firste sowie den Bereich entlang der Blockfuge. An der Blockfuge (Messraster Blocklänge 0,20 bis 1,00 m) wurden Minderdicken von bis zu 12 cm gemessen. Das entspricht der maximalen Abweichung der Sollschalendicke, die in keinem anderen Messbereich ermittelt wurde. Bei derartigen Minderdicken ist davon auszugehen, dass die Bewehrung, wie in Bild 1 dargestellt, freiliegt. Der Einfluss einer aufsteigenden Betonierrichtung gemäß der Darstellung in Bild 2 ist erkennbar. Nach dem Schließen der Stirnschalung am Schalwagen ist eine Kontrolle der Vollfüllung nicht immer zweifelsfrei möglich.

3.2 Tunnel B

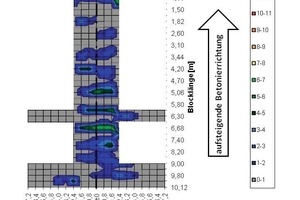

In Tunnel B (Bild 5) wurden insgesamt 178 Blöcke untersucht. Die Tunnelinnenschale wurde in aufsteigender Betonagerichtung erstellt. Von den geprüften Blöcken lag bei 22 Blöcken eine Unterschreitung der Sollschalendicke vor (≈ 12 %). 156 Blöcke wiesen keine Unterschreitung auf. Tunnel B wurde geringfügig zeitversetzt zum Tunnel A auf der gleichen Baustelle hergestellt. Im Vergleich zu Tunnel A sind weniger Fehlstellen bei gleichen Randbedingungen zu verzeichnen, es wurde hier mit einer anderen Betonierkolonne gearbeitet. Es zeigt sich, dass die Ausführungsqualität in großem Zusammenhang auch mit der Arbeit des Personals und dessen Qualifikation steht. Ein Einfluss der Betonierrichtung ist auch hier zu erkennen, jedoch nicht in dem Ausmaß wie bei Tunnel A. Die Minderdicken liegen zwischen 1 und 7 cm. Im Hinblick auf die Flächenverteilung ist festzustellen, dass überwiegend kleinflächige Minderdicken (Erstreckung über 2 bis 4 Messpunkte, Messraster 80 x 80 cm) gemessen wurden.

3.3 Tunnel C

In Tunnel C (Bild 6) wurden 10 Blöcke mit einer Sollschalen-dicke von 40 cm und 21 Blöcke mit einer Sollschalendicke von 50 cm ausgewertet. Von den geprüften Blöcken lag bei 3 Blöcken eine Unterschreitung der Sollschalendicke vor (≈ 10 %). 28 Blöcke wiesen keine Unterschreitung auf. In Bild 6 sind punktuelle und kleinflächige Minderdicken erkennbar. Die maximalen Unterschreitungen der Sollschalendicke liegen bei ca. 3 bis 4 cm. Bei derartigen Verhältnissen kann bei einer korrekten Lage der Bewehrung davon ausgegangen werden, dass die Bewehrung vollständig in den Beton im Firstbereich eingebettet ist.

3.4 Tunnel D

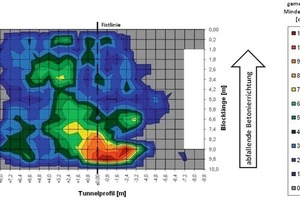

An Tunnel D wurden großflächig Untersuchungen zur Bestimmung der Dickenbereiche der Tunnelinnenschale durchgeführt. Insgesamt wurden 40 Blöcke geprüft, bei 35 Blöcken wurde eine Unterschreitung der Sollschalendicke ermittelt (≈ 88 %). Bei 5 Blöcken wurden keine Minderdicken gemessen. Die Sollschalendicke betrug bei allen geprüften Blöcken 40 cm, die Blocklänge lag bei 10,00 m. Aus der grafischen Darstellung in Bild 7 wird ersichtlich, dass nahezu an jedem untersuchten Messpunkt im Firstbereich Minderdicken der Innenschale nachgewiesen werden konnten. Die Unter-schreitungen der Solldicke liegen in einer Bandbreite von 1 bis 12 cm, wobei die maximale Abweichung der Sollschalendicke von 12 cm großflächig an der Blockfuge zum bereits betonierten Block liegt. Bei derartigen Minderdicken ist davon auszugehen, dass die Bewehrung, wie in Bild 1 dargestellt ist, freiliegt.

Es zeigt sich deutlich der Einfluss einer abfallenden Betonierrichtung gemäß Bild 3. Durch den Höhenunterschied innerhalb eines Blockes, der mehrere Dezimeter betragen kann, besteht für die Betoniermannschaft keine Möglichkeit, die Vollfüllung der Tunnelschale im Firstbereich gezielt zu kontrollieren.

3.5 Tunnel E

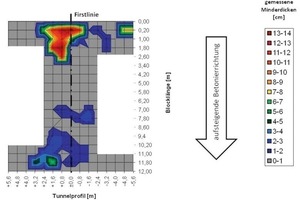

In Tunnel E (Bild 8) sind stellenweise großflächige Fehlstellen erkennbar. Insgesamt wurden 68 Blöcke geprüft, bei 27 Blöcken wurde eine Unterschreitung der Sollschalendicke von d = 35 cm ermittelt (≈ 40 %). An der Blockfuge wurden großflächige Minderdicken von bis zu 14 cm gemessen. Mittels Endoskopaufnahmen durch Öffnungen für die spätere Firstspaltverpressung konnte eine freiliegende Bewehrung im Firstbereich ermittelt werden. Tunnel E wurde in aufsteigender Betonierrichtung (Steigung von 2,5 %) gemäß Bild 2 hergestellt. Daher ist die Lage der großflächigen Fehlstelle eher ungewöhnlich und würde in dieser Form nicht vermutet werden. Beim Betonieren einiger Blöcke konnte jedoch beobachtet werden, dass die Rohre für die spätere Firstspaltverpressung in diesem Bereich des Schalwagens mit Betonresten verstopft waren. So hat sich wahrscheinlich im Bereich der Fehlstelle beim Betonieren eine Luftblase gebildet, die eine weitere Füllung dieses Bereiches verhinderte.

In Tabelle 1 werden die Er-gebnisse der bisherigen Auswertungen diverser Tunnelbaustellen hinsichtlich der maximalen Unterschreitungen der Sollschalendicke, der Ausbreitung sowie der Häufigkeitsverteilung zusammenfassend dargestellt.

4 Schlussfolgerung und Ausblick

Im Rahmen der zerstörungsfreien Bestimmung der Dicke von Tunnelinnenschalen liegen mittlerweile umfangreiche Erkenntnisse sowie Datenmaterialien vor. Im vorliegenden Beitrag werden basierend auf den Auswertungen dieser Daten wesentliche Aspekte hinsichtlich der Häufigkeit und der Verteilung von Fehlstellen bzw. Unterschreitungen der Sollschalendicke dargestellt. Weiterhin wird der Einfluss der Betonierrichtung auf die Lage und Häufigkeit von Minderdicken aufgezeigt. Tunnelschalen, die in abfallender Betonierrichtung erstellt werden, erweisen sich dabei als besonders fehleranfällig.

Es zeigt sich, dass bei diversen Tunnelbaustellen nach erfolgter Betonage wahrscheinlich die Bewehrung im Firstbereich freilag und nicht vollständig im Beton eingebettet war. Dies kann schlimmstenfalls zu einer Be-schädigung der Kunststoffdichtungsbahn und damit zu einer späteren Undichtigkeit des Abdichtungssystems führen.

Somit kommt der späteren Firstspaltverpressung, die sicherstellen muss, dass die Bewehrung vollständig in den Beton eingebettet wird, eine besondere Bedeutung zu. In der Vergangenheit konnte an mehreren Baustellen das Verpressgut mit zerstörungsfreien Prüfmethoden nicht zweifelsfrei nachgewiesen werden. Hierzu wurde in einem Forschungs-vorhaben [6] der BASt – im Auftrag des Bundesministeriums für Verkehr, Bau und Stadtentwicklung – das an der Fachhochschule Münster durchgeführt wurde, dieser Fragestellung nachgegangen.

Die Auswertungen hinsichtlich der Unterschreitungen der Sollschalendicke verdeutlichen, dass es sinnvoll und notwendig erscheint, bereits während der Betonage gezielt die Schalendicke zu erfassen und zu kontrollieren. Somit könnten aufwendige und zeitverzögernde Beseitigungen von Fehlstellen vermieden werden. Auch hierzu werden derzeit an der Fachhochschule Münster weiterführende Versuche durchgeführt.

Prof. Dr.-Ing. Dietmar Mähner, Fachhochschule Münster, Fachbereich Bauingenieur-wesen, Münster/D

Literatur

[1] Mähner, D.: „Fehlermöglichkeiten beim Herstellungsprozess von Tunnel-innenschalen“, Beton- und Stahlbeton-bau 102 (2007), Heft 1, S. 33–43.

[2] Mähner, D., Rath, E., Willmes, M.: „Zerstörungsfreie Dickenbestim-mung von Tunnelinnenschalen“ , Tunnel 2007, Heft 8, S. 29–37.

[3] Roder, C., Mähner, D., Willmes, M.: „Anwendung der zerstörungsfreien Prüfung von Tunnelinnenschalen“, Felsbau, Heft 2, 2008, S. 25–29.

[4] Mähner, D., Rath, E., Lange, D.: „Bestimmung der Tunnelinnenschalen-dicke mit zerstörungsfreien Prüfver-fahren“ , Beton- und Stahlbetonbau 101 (2006), Heft 8, S. 606–613.

[5] Bundesanstalt für Straßenwesen: Zusätzliche Technische Vertragsbedin-gungen und Richtlinien für Ingenieur-bauten, Sammlung Brücken- und Ingenieurbau, ZTV-ING, Teil 5, Abschnitt 1, Anhang A, Richtlinie für die Anwendung der zerstörungsfreien Prüfung von Tunnelinnenschalen (RI-ZFP-TU), 2007.

[6] Fachhochschule Münster: For-schungsbericht: Untersuchungen zum Einfluss der Firstspaltverpressung auf zerstörungsfreie Schalendickenmes-sungen an Tunnelinnenschalen sowie die Kalibrierung der ZfP-Messgeräte am Objekt im Vergleich zur Kalibrierung an einem Kalibriertestkörper, 2009 (unveröffentlicht).