Befestigungstechnik im Bahnhof Hyllie des Citytunnels Malmö

Das Eisenbahn-Infrastrukturprojekt Citytunnel Malmö/S erweitert das europäische Hochgeschwindigkeitsnetz durch eine Direktverbindung zwischen der schwedischen Metropole und der dänischen Hauptstadt Kopenhagen. Im folgenden Beitrag wird die Befestigungstechnik am Beispiel des Bahnhofs Hyllie vorgestellt.

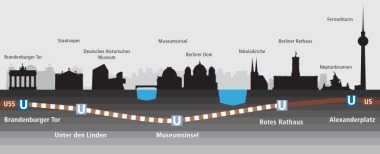

Das gesamte Projekt Citytunnel Malmö besteht aus 17 km elektrifizierten Schienenwegen und 3 neuen Bahnhöfen (Bild 1). Die einzelnen Projekte sind:

■ 6 km Tunnel unter Malmö Central

■ 5 km Schienenwege oberirdisch zwischen dem südlichen Ende und der Öresundlinie

■ 6 km Schienenwege oberirdisch Richtung Ystad und Trelleborg

■ Hauptbahnhof Malmö Central

■ Bahnhof Triangeln

■ Bahnhof Hyllie.

Bahnhof Hyllie

Der Bahnhof Hyllie soll bis 2011 fertig gestellt werden und die Anbindung der neu entstehenden Wohn- und Geschäftsviertel im Süden von Malmö sicherstellen. Von der Station Hyllie wird der Hauptbahnhof Malmö Central nach Fertigstellung ca. 5 Minuten entfernt sein. Der Flughafen Kopenhagen wird in ca. 15 Minuten erreicht. Der Bahnhof Hyllie besteht im Wesentlichen aus

2 Bahnsteigen mit einer Länge von je 350 m, die in offener Bauweise ca. 7 m unterhalb der Erdoberfläche hergestellt werden. Oberirdisch entsteht ein Überbau von ca. 50 x 180 m.

Projektanforderung

Für den Bahnhof Hyllie wurde eine Wandverkleidung mit Schall-Absorptionsplatten geplant. Hierfür wurde eine Montageunterkonstruktion gesucht, welche dynamisch belastbar ist und eine schnelle Montage und Demontage der Verkleidung sicherstellt. Die dynamische Belastung ergibt sich aus Zug- und Druckbelastung auf die Wandverklei-dung bei der Durchfahrt der Schienenfahrzeuge.

Unterkonstruktion für die Schall-Absorptionsplatten

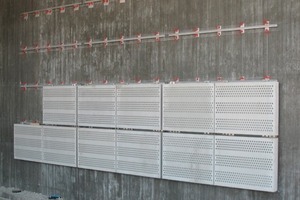

Als Unterkonstruktion (Bild 2 und 3) für die Befestigung der Absorberlatten wurde ein Halfenschienen-System aus warmgewalzten Montageschienen Typ HM 40/22 und speziellen Ha-kenkopfschrauben Typ HS 40/22 gewählt. Zur Befestigung des Schienensystems am Betonuntergrund wurden die Montageschienen umlaufend auf Stahlplatten verschweißt und mittels besonders geeigneter dynamisch belastbarer Dübel am Betonuntergrund fixiert.

Allgemeines zur dynamischen Belastbarkeit (Ermüdung)

Wird die Belastung einer Konstruktion häufig wiederholt, so tritt ein Versagen unter niedrigerer Beanspruchung ein, als dies bei einer einmaligen, statischen Belastung der Fall wäre. Dieses Phänomen nennt man Ermüdung. August Wöhler erkannte bereits 1863 durch experimentelle Untersuchungen, dass „die Differenzen der Spannungen vorrangig für den vorzeitigen Bruch“ sind. Für viele konstruktive Systeme ist es bis heute nicht gelungen, zuverlässige Bemessungen auf der Basis theoretischer Modelle durchzuführen. Aus diesem Grund ist es auch heute noch notwendig, Ermüdungsversuche durchzuführen, um so Ermüdungskurven, die so genannten Wöhlerlinien, zeichnen zu können.

Dynamische Belastung der Unterkonstruktion

Der geforderte dynamische Widerstand wurde vom statischen Planungsbüro definiert. Es sollte eine Mindestlastwechselzahl von 3,3 Mio. Lastspielen bei einer Zugschwellbeanspruchung als Bemessungslast von 2,0 kN nachgewiesen werden. Ankerschienenprofile von Halfen sind gemäß Zulassung für die Aufnahme dynamischer Belastungen geeignet. Allerdings wurden bei den Zulassungsversuchen andere Versuchspara-meter gewählt als sie beim vorhandenen Bauvorhaben auftreten. So wurden die zulässigen Schwingbreiten unter sehr hohen statischen Belastungen bei einer maximalen Schwingspielzahl von 2,0 Mio. ermittelt. Die Grundparameter der möglichen Widerstände gemäß Zulassung und der geforderten Beanspruchbarkeit weichen demnach stark voneinander ab, so dass ein Nachweis auf Basis der bauaufsichtlichen Zulassung nicht gelingt. Aus diesem Grund wurden Laborversuche anberaumt, die unter den gegebenen Anforderungen den geforderten Widerstand bestätigen. Als Profil wurde das Schienenprofil 40/22 in Edelstahl gewählt.

Schwingversuche

Die Versuchsvorbereitung und -durchführung wurde von der Forschung und Entwicklung der HALFEN GmbH übernommen. Die Tests erfolgten an einer kalibrierten Universal-Servo-Hydraulik-Prüfmaschine (Typ Inova) mit einer maximal zulässigen Prüflast von 63 kN. Die für die Versuche verwendeten Schienenprofile wurden aus einer definierten Charge mit Werkstoffprüfzeugnis 3.1 (nach EN 10204) entnommen. Aus dieser Charge erfolgte auch

die Materiallieferung nach Malmö.

Über speziell entwickelte Adapter wurden die Prüfkörper in die Aufnahmen der Prüfmaschine eingespannt. Die Adapter wurden jeweils mit sehr steifen Stahlplatten ausgeführt, welche über Schrauben mit dem Prüf-körper verbunden wurden und die punktuellen Lasteinleitungen der Wandverkleidungen simulieren. Im unteren Lastaufnahmebereich erfolgte die Verbindung über 2 höherfeste M12-Schrauben (Anzugdreh-moment 80 Nm), um die gedübelte Befestigungsart abzubilden. Im oberen Lastaufnahmebereich erfolgte die Verbindung über 2 Hakenkopfschrauben (HS 40/22-M16, A4-50 mit einem Anzugdreh-moment von 60 Nm), welche im späteren Endzustand die Absorberplatten halten werden.

Die Tests erfolgten bei einer Frequenz von 15 Hz und die Belastung wurde als Zugschwelllast aufgebracht. Die beobachteten Versagensmechanismen waren entweder ein lokaler Bruch im Schienenlippenbereich oder ein Bruch durch das gesamte Schienenprofil. Wie erwartet konnten bei der umlaufenden Schweißnaht, der angeschweißten Stahlplatte und den Schrauben keine Auffälligkeiten festgestellt werden.

Versuchsauswertung

Die Auswertungen der zuvor beschriebenen Versuche konnten die geforderte zulässige Schwingbreite von ΔF ≥ 2 kN bei einer definierten Lastspielzahl von 3,3 Mio. ohne Einschränkung bestätigen. Die Auswertung der Tests erfolgte nach 2 anerkannten Methoden:

■ Nach EC3 (ENV 1993) mit einem Sicherheitsfaktor von 1,35 gegenüber einer 5 %-Fraktile bei einer 95 % Aussagewahrscheinlichkeit

■ Nach SVA „Ankerschienen und Dübel“, mit einem Sicherheitsfaktor von 1,5 gegenüber einer 10 %-Fraktile bei einer 90 % Aussagewahrscheinlichkeit

Das Ergebnis für die ermittelte maximal mögliche Schwingbreite nach den vorgenannten beiden Nachweis-methoden variierte zwischen 3,26 und 3,49 kN (unter Berücksichtigung der Teilsicher-heitsfaktoren). Aufgrund der Ergebnisse wurde von Halfen bestätigt, dass die geplante Sonderkonstruktion den Anfor-derungen gerecht wird und wie geplant ausgeführt werden kann.

Schlussbemerkung

Durch die gemeinsame Zusammenarbeit von Planungsbüro, ausführendem Bauunter-nehmen und Halfen konnte eine sichere und flexible Lösung zur Befestigung der Absorberplatten unter dynamischer Lasteinwirkung umgesetzt werden. Die projektspezifischen Anforderungen an die dynamische Belast-barkeit der Unterkonstruktion für die Verkleidung im Bahnhof Hyllie konnten durch die vorgenannten Versuche erfolgreich nachgewiesen werden (Bild 4).

Insbesondere für technisch anspruchsvolle Fragestellungen wie in diesem Projekt sind Lösungen aus einer Hand hilfreich. Die Projektziele hat Hal-fen mit der technischen Unter-stützung des hausinternen anwenderorientierten International CompetenceCenterTechnology (ICT) und der Forschungsund Entwicklungsabteilung (R&D) zusammen mit dem Planungs-büro und dem ausführenden Bauunternehmen zielgerecht und zeitnah umgesetzt.