Wartung und Instandhaltung von Wassernebel-Brandbekämpfungsanlagen im Straßentunnel

Immer häufiger entscheiden sich Betreiber dazu, ihre Tunnel mit einer Wassernebel-Brandbekämpfungsanlage auszustatten (Wassernebel-BBA). Dabei sollten Wassernebel-BBA nicht als „Add-On“ angesehen werden, sondern von Beginn des Projektes an mit in das Gesamtsicherheitskonzept integriert werden. Zur Sicherstellung der Verfügbarkeit der BBA ist eine regelmäßige Wartung erforderlich. Dies trifft auf viele Systeme im Tunnel zu, wie beispielsweise auch Beleuchtung, Ventilation oder Detektion. Für Brandbekämpfungsanlagen stellte sich insbesondere in Deutschland in letzter Zeit die Frage, welche Kosten dabei entstehen.

Wassernebel ist als Technologie zur Brandbekämpfung in sehr vielen Bereichen seit Jahren Standard, z. B. zum Schutz von Industrieanlagen, Gebäuden, Zügen oder Kreuzfahrtschiffen. Zunehmend werden Wassernebel-BBA auch in Tunneln installiert (Bild 1). Im Folgenden wird ein Überblick über Umfang und Kosten der Wartung von BBA gegeben. Erfahrungen aus bereits erfolgten Installationen werden der Bewertung zu Grunde gelegt. Richtlinien und Normen, soweit für BBA in Tunneln anwendbar, werden ebenfalls berücksichtigt.

1 Wassernebel-BBA im Tunnel – Systemaufbau

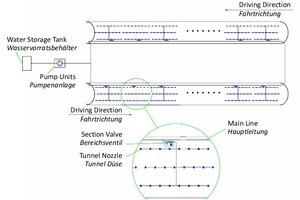

Um die Anforderungen an die Wartung besser erläutern zu können, wird der generelle Aufbau einer Wassernebel-BBA hier beispielhaft beschrieben. Im Wesentlichen besteht eine BBA aus einer Pumpenstation, einem Rohrleitungsnetz, Düsen sowie Bereichsventilen. Es handelt sich also um eine vergleichsweise unkomplizierte Anlage. Bild 2 gibt einen groben Überblick über den Aufbau einer Wassernebel-BBA im Tunnel.

Pumpenstation

Die Pumpenstation befindet sich frei zugänglich außerhalb des Tunnels. Die Station beinhaltet die Hochdruckpumpen mit Steuerschränken, Druckerhöhungspumpen, eine Druckhaltepumpe, Filtereinheiten sowie Rohrleitungen und Armaturen. Ein Wassertank (i. d. R. außerhalb der Pumpenstation) versorgt die BBA mit der benötigten Wassermenge. Eine mit Wasser befüllte Hauptrohrleitung führt vom Pumpenhaus durch den Tunnel und verbindet die Pumpenstation mit den Bereichsventilen.

Rohrleitungsnetz

Die mit Wasser befüllte Hauptleitung befindet sich an der Tunneldecke oder in einem Servicetunnel. Sie sollte gemäß den einschlägigen Normen und Richtlinien aus hochwertigem Edelstahl bestehen. Rohrverbindungen werden zumeist mittels Schweißen hergestellt. In Bereichen mit Frostgefahr wird die Hauptleitung mit einer Rohrbegleitheizung sowie einer Isolierung und einem Schutzmantel versehen. Alternativ kommen Frostschutzadditive zum Einsatz. Die Bereichsleitungen bestehen ebenfalls aus Edelstahl. An diesen sind die Düsen montiert, die den Wassernebel im Falle einer Aktivierung erzeugen.

Wassernebeldüsen

An die Bereichsleitungen sind Sockel angeschweißt, in die spezielle Düsen eingeschraubt werden. Diese Düsen bestehen aus mehreren Mikrodüsen, die für die Vernebelung des Wassers sorgen. Wie im Brandschutz üblich und besonders vor dem Hintergrund der aggressiven Umweltbedingungen in Tunneln, dürfen die Düsen über keine beweglichen Komponenten verfügen.

Bereichsventile

Die Bereichsventile trennen die mit Wasser gefüllte Hauptleitung von den Bereichsleitungen. Im Falle einer Aktivierung öffnen sich die entsprechenden Bereichsventile mittels eines Stellmotors, der über ein Signal der Steuerung aktiviert wird. Die Bereichsventile befinden sich in vielen Fällen unter der Tunneldecke, zum Schutz vor mechanischen Beschädigungen durch Fahrzeuge. Die Ventile sind in einer Brandschutzeinhausung installiert. Das Bereichsventil ist die einzige aktive Komponente im Tunnel, daher kommt dem Ventil eine besondere Bedeutung in der Wartung der BBA zu.

Steuerung der BBA

Die BBA wird in die Gesamtsteuerung des Tunnels integriert. Dies betrifft zum einen die Pumpenstation; die Pumpen werden über ein Signal der Steuerung gestartet. Zudem sind die Bereichsventile in die Steuerung integriert. Die Wartung der Steuerung wird im weiteren Verlauf des Artikels vernachlässigt, da diese im Vergleich zu anderen Steuerungen im Tunnel keine Besonderheiten aufweist.

2 Wartung einer Wassernebel-BBA – Umfang und Kosten

Wartungsaufwand und -kosten von Wassernebel-BBA in Tunneln können je nach Hersteller, Aufbau der Anlage, sowie örtlichen Gegebenheiten unterschiedlich ausfallen. In Deutschland sind Materialanforderungen gemäß RABT bzw. ZTV-ING zu erfüllen. In vielen Fällen wird zudem die Richtlinie des SOLIT Leitfadens herangezogen, die Mindestanforderungen an den Aufbau einer Wassernebel-BBA definiert.

Der Wartungsaufwand bzw. die Wartungskosten hängen zudem mittelbar von den Anforderungen an die Verfügbarkeit einer Anlage ab. So ist es möglich, dass hochverfügbare Anlagen höhere Anforderungen an die Wartung stellen; dies muss aber nicht zwingend der Fall sein. Die Verfügbarkeit von Wassernebel-BBA gilt allgemein als sehr hoch. Daher werden sie regelmäßig als Primärschutz für z. B. Kreuzfahrtschiffe, Krankenhäuser oder sogar Atomkraftwerke eingesetzt. Die Autoren waren bereits in verschiedene Projekte eingebunden, für die noch deutlich höhere Anforderungen wie z. B. definierte Safety Integrity Level („SIL“) vorgegeben waren. Es sollte aber stets gelten: Gute Planung in Verbindungen mit guter Konstruktion ermöglicht in Relation niedrige Wartungskosten.

Das folgende Kapitel soll einen Überblick über den derzeitigen Stand relevanter Richtlinien hinsichtlich der Wartung von Wassernebel-BBA geben, gefolgt von einer Einschätzung von Wartungsaufwendungen und -kosten der wesentlichen Systemkomponenten.

2.1 Wartung gemäß Normen und Richtlinien

In den letzten Jahren sind verschiedene Richtlinien und Dokumente veröffentlicht worden, die vorgeschlagene Wartungsumfänge von BBA in Tunneln beschreiben.

SOLIT2 Leitfaden zur ganzheitlichen Bewertung von Tunneln mit Brandbekämpfungsanlagen sowie deren Planung – Anhang 3 [1]

Dies ist die international am häufigsten zur Anwendung kommende Richtlinie, die einen umfassenden Überblick zur Verwendung von BBA in Tunneln gibt. Anhang 3 des Leitfadens beschreibt technische Anforderungen an BBA in Tunneln. Hier findet sich auch ein Kapitel zur Wartung wesentlicher Anlagenbestandteile. Diese Anforderungen sind als Mindestanforderungen zu verstehen; darüberhinausgehende Wartungsumfänge müssen im Einzelfall bestimmt werden.

PIARC – „Fixed Fire Fighting Systems in Road Tunnels: Current Practices and Recommendations“ [2]

Die Veröffentlichung vom Welt-Straßenverband aus dem Jahr 2016 beschreibt den Einsatz von BBA in Tunneln basierend auf Erfahrungen der letzten Jahre. Das Dokument gibt einen Überblick über unterschiedliche Systemtypen, Ergebnisse aus Realbrandversuchen sowie die Integration von BBA im Gesamtsicherheitskonzept eines Tunnels. Darüber hinaus gibt die Veröffentlichung Empfehlungen zu Wartungsintervallen.

UPTUN – „Technischer Leitfaden für wasserbasierte Brandbekämpfungsanlagen für Tunnel“ [3]

Dieser ausschließlich in englischer Sprache vorliegende Leitfaden wurde als ein Ergebnis des europäischen Forschungsprojektes „UPTUN“ („Upgrading of existing Tunnels“) erstellt. Auch er findet sich international in vielen Ausschreibungen wieder und definiert Mindestanforderungen an BBA für Tunnel. Ein allerdings eher kurz gefasstes Kapitel befasst sich mit der Wartung.

Weitere Richtlinien und Dokumente

Daneben gibt es zahlreiche nationale und internationale Richtlinien, die sich mit Installation, Betrieb und Wartung von BBA in unterschiedlichen Anwendungsbereichen befassen. Die wesentlichen Anforderungen hinsichtlich Planung und Wartung sind in die vorgenannten Richtlinien eingeflossen, sofern diese für Tunnel relevant sind. Darüber hinaus gibt die Richtlinie „NFPA 502 Standard for Road Tunnels, Bridges and other limited Access Highways“ [4] der amerikanischen National Fire Association gute allgemeine Hinweise zum Einsatz von BBA.

2.2 Wartung der Komponenten einer BBA

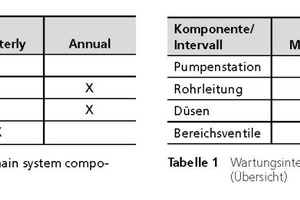

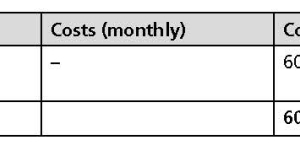

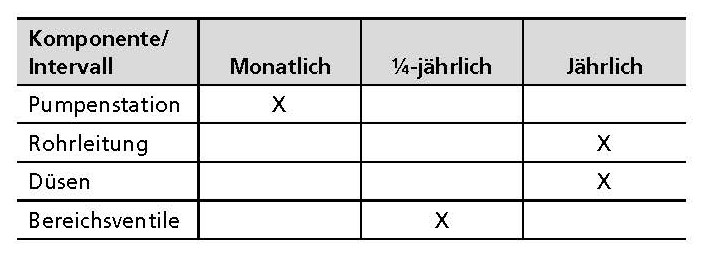

Basierend auf den Angaben der zuvor genannten Richtlinien sowie auf Erfahrungswerten lassen sich die folgenden Abschätzungen zur Wartung von BBA in Tunneln zusammenfassen (siehe auch Tabelle 1).

Tabelle 1 Wartungsintervalle der wesentlichen Systemkomponenten (Übersicht)

Tabelle 1 Wartungsintervalle der wesentlichen Systemkomponenten (Übersicht)

Pumpenstation

Die wesentlichen Wartungsarbeiten in der Pumpenstation lassen sich in monatliche und jährliche Maßnahmen einteilen.

Monatliche Maßnahmen:

• Testlauf aller Pumpen

• Überprüfung der Filter

Jährliche Maßnahmen:

• Prüfung der Wasserqualität

• Reinigung der Filter

• Ölwechsel an den Pumpen (nur bei Diesel betriebenen Pumpen)

• Prüfung von Batterien und Software

Die monatlichen Maßnahmen werden in der Regel durch das Betriebspersonal durchgeführt. Die Anlagen sind daher so zu planen, dass diese Arbeiten auch von geschultem, aber nicht zwingend spezialisiertem Personal realisiert werden können. Die jährlichen Wartungsmaßnahmen hingegen sollten von einer autorisierten Fachfirma oder vom Errichter durchgeführt werden.

Da sich die Pumpenstationen regelmäßig außerhalb des Tunnels befinden, sind für die Wartung keine Sperrungen erforderlich; die Verfügbarkeit des Tunnels wird nicht herabgesetzt.

Der Wartungsaufwand der Pumpenstationen geht über den von anderen Pumpensystemen nicht hinaus, sondern dürfte wegen der sehr limitierten Betriebszeiten meist eher geringer ausfallen. Zwar sind in den meisten BBA technisch anspruchsvollere Hochdruck-Plungerpumpen im Einsatz, diese haben sich bauartbedingt aber als besonders robust erwiesen.

Rohrleitungsnetz

Ein wesentlicher Teil des Rohrleitungsnetzes befindet sich im Tunnelfahrraum. Dies ist auch dann der Fall, wenn Teile der Verrohrung außerhalb des Fahrraumes, etwa in einem Servicetunnel, installiert sind. Die Rohrleitungen und deren Befestigungen sind somit einer oft korrosiven Umgebung ausgesetzt. Sie bedürfen daher trotz deren Ausführung in Edelstahl einer jährlichen optischen Kontrolle. Hier sind ähnliche Anforderungen an die Wartung zu stellen, wie für andere Gewerke der Tunnelausstattung. Die empfohlene jährliche Sichtprüfung kann im Rahmen sonstiger Wartungsarbeiten für Lüftung, Beleuchtung etc. erfolgen, sodass zusätzliche Teil- oder Vollsperrungen des Tunnels vermieden werden. Alle zehn Jahre sollte das Rohrleitungsnetz einer Druckprobe unterzogen werden. Falls eine Rohrbegleitheizung installiert ist, sollte diese einer jährlichen Überprüfung unterzogen werden. Die Wartung des Schaltschranks findet im Pumpenraum bzw. dem Aufstellraum statt. Zudem bedarf die Isolation der Hauptrohrleitung einer optischen Kontrolle. Langzeiterfahrungen, auch mit Anlagen in besonders aggressiven Umweltbedingungen, haben gezeigt, dass die Rohrleitungssysteme sehr langlebig sind und Reparaturen in der Regel nur im Falle von Havarien notwendig sind.

Wassernebeldüsen

Die Wassernebeldüsen bestehen aus Edelstahl, es befinden sich keine beweglichen Teile in dieser Komponente. Im Rahmen der Überprüfung des Rohrleitungsnetzes müssen auch die Düsen einer visuellen Überprüfung unterzogen werden. Einige Hersteller oder Aufsichtsbehörden empfehlen zudem, einen definierten Anteil der Düsen (ca. 0,5 % der Düsen, abhängig von der Gesamtzahl) jährlich oder alle fünf Jahre einer Überprüfung (Sprühtest) außerhalb des Tunnels zu unterziehen.

Befürchtungen, dass Düsen durch Anhaftungen, eintretende Fremdkörper oder die Bildung von Inkrustationen in ihrer Leistungsfähigkeit beeinträchtigt werden, haben sich nicht bestätigt. Dabei ist zu beachten, dass die Düsen ausschließlich im Ernstfall, also dem tatsächlichen Betriebsfall, mit Wasser beaufschlagt werden. Die Autoren raten daher – analog zum Vorgehen bei BBA außerhalb von Tunneln – von regelmäßigen Sprühtests im Tunnel ab.

Bereichsventile

Dem Bereichsventil kommt eine besondere Bedeutung zu, da es die einzige systemrelevante aktive Komponente im Tunnelfahrraum (oder ggf. in einem Servicetunnel) ist. Um die Funktionalität des Bereichsventils zu gewährleisten, ist eine regelmäßige Wartung durch ein Verfahren der Öffnungsmechanik wesentlich. Wie auch in anderen Anwendungen mit derartigen Ventilen üblich, sollten Bereichsventile zwei- bis viermal jährlich gewartet werden. Das entspricht auch den Empfehlungen von Ventilherstellern.

Für das Verfahren, also das Öffnen und wieder Schließen der Ventile zu Wartungszwecken, wird ein weiteres Absperrventil manuell verschlossen, welches in Fließrichtung unmittelbar vor dem automatisch arbeitenden Bereichsventil positioniert ist, damit kein Wasser aus der Hauptleitung in die im Standby-Betrieb ansonsten trockenen Bereichsleitungen gelangt.

Je nach Systemauslegung und Konstruktion kann eine Teilsperrung des Tunnels für die Wartung erforderlich sein, wenn die Bereichsventile z. B. unter der Tunneldecke montiert sind, wie es in den meisten Installationen der Fall ist.

Sofern sogenannte „Remote Service“-Bereichsventile eingesetzt werden, können Sperrungen allerdings weitgehend vermieden werden, da das Ventil auch ohne vorherige manuelle Absperrung der Bereichsverrohrung geöffnet und wieder geschlossen werden kann, ohne dass Wasser in die Bereichsverrohrung eintritt. Da nicht jedes einzelne Ventil aufgesucht und manuell abgesperrt werden muss, wird der Wartungsaufwand erheblich reduziert. Die Wartungsroutinen können von der Tunnelwarte aus automatisiert durchgeführt und dokumentiert werden. Einmal im Jahr wird zudem eine Sichtkontrolle der Bereichsventile empfohlen. Auch hier wurden in letzter Zeit aber ebenfalls automatisierte Lösungen vorgestellt.

2.3 Wartungskosten – Rechenbeispiel

Es gibt in der Literatur nur begrenzt verfügbare Informationen bzgl. Wartungskosten von Wassernebel-BBA in Tunneln. Im Rahmen des Forschungsprojektes SOLIT2 sind Investitions- und Wartungskosten für einen ausgewählten Modelltunnel angenommen worden. Demnach liegen die jährlichen Kosten bei rund 65 000 Euro für einen zweiröhrigen, 3 km langen Tunnel [5]. Des Weiteren gibt es zahlreiche Angaben von Herstellern von Wassernebelsystemen für ganz unterschiedliche Anwendungen, die allerdings nicht direkt auf Tunnel übertragen werden können und zudem in der Praxis nur schwer überprüfbar sind.

Der Weltstraßenverband PIARC geht in seinem Bericht „Road Tunnels: an Assesment of Fixed Fire Fighting Systems“ auf Angaben von Herstellern ein. Demnach liegen die jährlichen Wartungskosten zwischen 0,5 % und 3 % bzw. 1 % der Investitionskosten. PIARC geht zudem davon aus, dass die stetig zunehmende Anzahl von BBA in Tunneln und der damit verbundene Wettbewerb zu einer Reduktion der Kosten führt [2].

Die tatsächlich anfallenden Wartungskosten sind in der Praxis allerdings von verschiedenen Faktoren abhängig. Einige wurden oben bereits adressiert. An einem Rechenbeispiel werden im Folgenden Wartungsaufwände und Kosten für einen fiktiven Tunnel aufgezeigt:

• Länge des Tunnels: 2 km,

• zwei Tunnelröhren mit jeweils zwei Fahrstreifen einer Fahrtrichtung,

• eine Pumpenstation mit elektrisch betriebenen Pumpen,

• Rohrleitungsnetz sowie Bereichsventile an der Tunneldecke

Das Fallbeispiel geht davon aus, dass der Betreiber eigenes Servicepersonal beschäftigt, das Teile der Wartungsarbeiten, namentlich die monatlichen Probeläufe, ausführt. Diese für den Betreiber internen Kosten werden im Folgenden mitberücksichtigt. Die jährliche Hauptwartung des Systems soll annahmegemäß von einer autorisierten Fachfirma durchgeführt werden. Kosten für die Wartung der Steuerung (Branddetektion, Signalweitergabe an die Bereichsventile, ggf. SCADA etc.) werden hingegen nicht mitberücksichtigt, da diese ohnehin für den Tunnel anfallen. Kosten für die Wartung der Schaltschränke im Pumpenraum werden wiederum in die Berechnung einbezogen.

Die folgende Kostenabschätzung basiert auf Angaben von Betreibern, Herstellern sowie öffentlich zugänglichen Informationen.

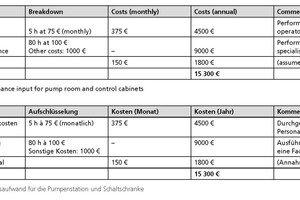

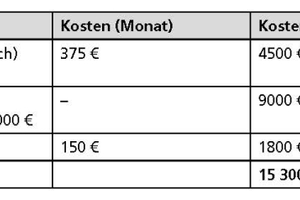

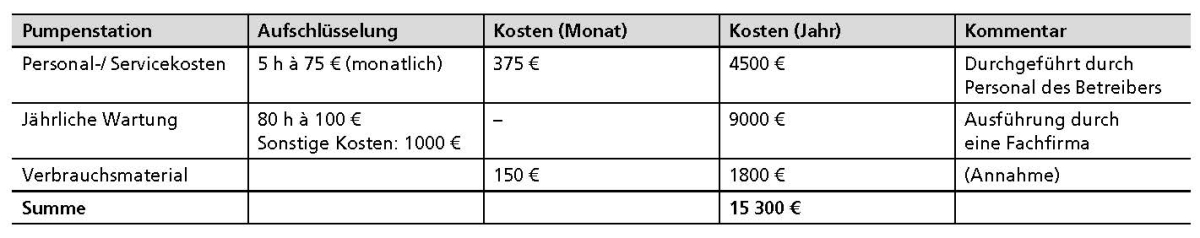

Pumpenstation

Die monatliche Wartung der Pumpenstation und der Schaltschränke wird von geschultem Betriebspersonal ausgeführt. Es werden monatlich fünf Mannstunden geschätzt. Inklusive Material und sonstiger Kosten ergibt sich dafür ein jährlicher Betrag von rund 6300 Euro. Zusammen mit der jährlichen Wartung durch eine Fachfirma, die mit rund 9000 Euro zu Buche schlägt, ergeben sich hier jährliche Wartungskosten von 15 300 Euro (siehe Tabelle 2).

Tabelle 2 Wartungsaufwand für die Pumpenstation und Schaltschränke

Tabelle 2 Wartungsaufwand für die Pumpenstation und Schaltschränke

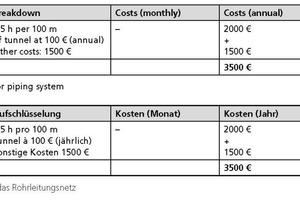

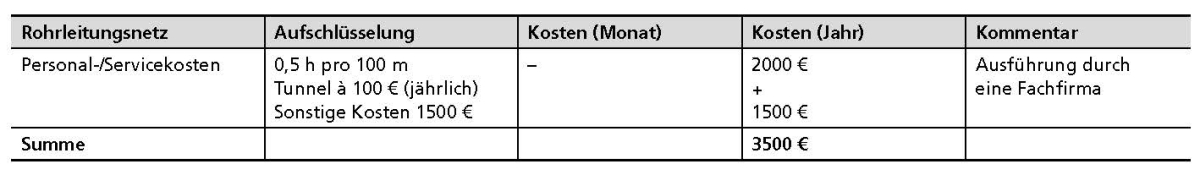

Rohrleitungsnetz

Das Rohrleitungsnetz wird im Rahmen der jährlichen Gesamtwartung des Tunnels inspiziert. Für die Sichtprüfung des Rohrleitungsnetzes wird die Inspektion durch eine Fachfirma mit einem zeitlichen Aufwand von 0,5 h pro 100 m Tunnel angenommen. Kosten für eine Druckprüfung des gesamten Rohrnetzes (ebenfalls durch eine Fachfirma) in Höhe von ca. 15 000 Euro würden alle zehn Jahre anfallen und werden hier mit 1500 Euro p. a. berücksichtigt. Die jährlichen Gesamtkosten summieren sich hier auf 3500 Euro (siehe Tabelle 3).

Tabelle 3 Wartungsaufwand für das Rohrleitungsnetz

Tabelle 3 Wartungsaufwand für das Rohrleitungsnetz

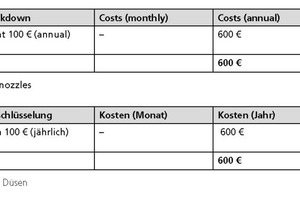

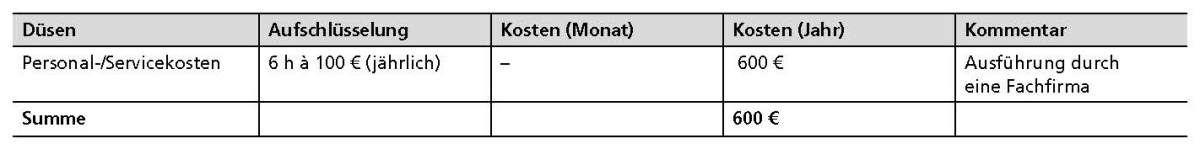

Wassernebeldüsen

Eine Sichtprüfung der Düsen kann wiederum im Rahmen der Prüfung des Rohrnetzes durchgeführt werden. Die jährlichen Kosten hierfür werden auf 600 Euro veranschlagt, unter den Voraussetzungen, dass die Inspektion inklusive eventuellem Austausch der Düsen (Annahme: 5 Stück) parallel zur Überprüfung der Rohrleitung von einer Fachfirma vorgenommen wird (siehe Tabelle 4).

Tabelle 4 Wartungsaufwand für die Düsen

Tabelle 4 Wartungsaufwand für die Düsen

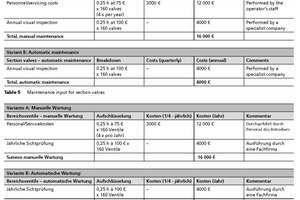

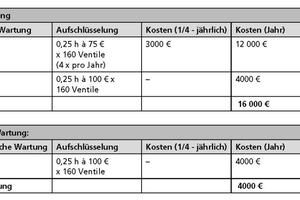

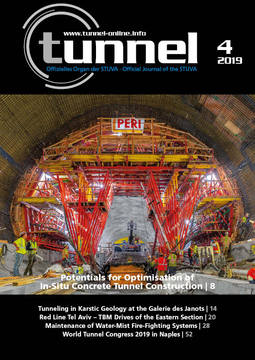

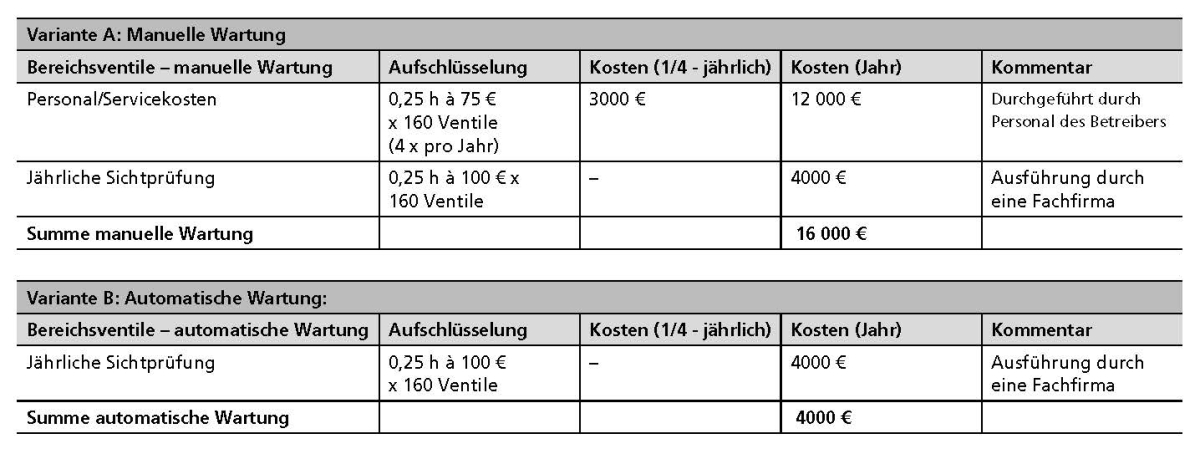

Bereichsventile

Für die Wartung der Bereichsventile werden beide Varianten der Bereichsventile (s. o.) betrachtet. Für die erste wird davon ausgegangen, dass eine vierteljährliche Wartung durch Personal des Betreibers manuell durchgeführt wird; die zweite Kostenabschätzung geht von einer automatisierten Wartung über das Tunnelleitsystem aus. Folgende Annahmen wurden hierzu getroffen:

• Variante A: Vierteljährliche manuelle Wartung; 0,25 h pro Ventil (Es wird von einer Sektionslänge von 25 m ausgegangen. Dadurch ergeben sich in Summe 160 Bereichsventile in beiden Tunnelröhren.)

• Variante B: Überwachung der automatisierten Wartung; 4 h insgesamt

• Jährliche Sichtprüfung: 0,25 h pro Ventil

Für Variante A (manuelle Wartung) ergibt sich bei dieser Berechnung ein jährlicher Kostenaufwand von 16 000 Euro. Die Variante B (automatische Wartung) ist mit 4000 Euro deutlich kostengünstiger (siehe Tabelle 5).

Tabelle 5 Wartungsaufwand für die Bereichsventile

Tabelle 5 Wartungsaufwand für die Bereichsventile

Reparaturen/Austausche

Bedingt durch die geringen Laufzeiten der BBA und den primären Einsatz von Edelstahl hat sich gezeigt, dass Erhaltungs- bzw. Ersatzinvestitionen nur in sehr geringem Umfang notwendig sind. Die Autoren setzen hierfür pauschal 0,5 % p. a. des Investitionsvolumens an. Diese finden aber keine Berücksichtigung bei den unten gezeigten jährlichen Wartungskosten.

Additive

Bei der Verwendung von Additiven wie z. B. Filmbildner (AFFF) oder Schaummitteln können sich die Wartungskosten signifikant erhöhen. Dies hängt mit dem regelmäßig notwendigen Austausch der Additive sowie deren korrosiven Eigenschaften zusammen. Dies kann insbesondere bei Testläufen zu zusätzlichen Aufwänden führen. Da den Autoren hierzu keine näheren Angaben vorlagen, wurden solche Additive für diese Kostenschätzung nicht berücksichtigt.

2.4 Jährliche Gesamtkosten für die Wartung einer BBA

Für das obige Rechenbeispiel belaufen sich die jährlichen Gesamtkosten für die Wartung damit auf netto 35 400 Euro für die Variante mit einer manuellen Wartung der Bereichsventile und auf netto 23 400 Euro für eine Variante mit einer automatisierten Wartung. Dabei wurde eine Aufteilung der Arbeiten auf internes (Betreiber) und externes Personal (Fachfirma) vorgenommen. Diese kann im konkreten Fall sicher auch anders aussehen, wenn z. B. einerseits das Personal des Betreibers entsprechend geschult wurde oder aber andererseits der Betrieb der BBA komplett ausgelagert werden soll. Die Stundensätze wurden geschätzt.

Die Autoren weisen darauf hin, dass die Kostenangaben für konkrete Einzelfälle vom obigen Beispiel abweichen können. Die hier gemachten Angaben decken sich aber mit den bisherigen Erfahrungen. In jedem Fall sollten Betreiber vor Vergabe einer BBA an einen Errichter verbindliche Angaben für den Wartungsaufwand einholen.

3 Erfahrungen im Betrieb

Natürlich variieren die Wartungskosten von Tunnel zu Tunnel deutlich, da einerseits verschiedene Tunnellängen zu unterschiedlichem Aufwand führen und z. B. auch BBA mit sehr hohen Anforderungen an die Verfügbarkeit existieren. Hier sei als Beispiel der Tunnel Dartford bei London zu nennen, welcher die erste SIL2 zertifizierte BBA in einem Tunnel besitzt [6]. Die jährlichen Wartungskosten für diesen Tunnel liegen bei ca. 1,5 % der Investitionssumme für die BBA. Auch der Eurotunnel mit einer gemessenen Verfügbarkeit von 99,98 % erzeugt wegen seiner speziellen Anforderungen einen erhöhten Wartungsaufwand [7]. Hier liegen die jährlichen Wartungskosten nach zehn Jahren Betrieb der BBA bei ca. 3 % der ursprünglichen Investitionskosten. Andere Tunnel mit Anforderungen an die Verfügbarkeit der BBA auf dem Niveau von z. B. Lüftungsanlagen liegen in der Regel darunter.

4 Fazit

BBA finden international vermehrt Verbreitung zur Erhöhung der Verfügbarkeit von Tunneln und/oder zur zumindest teilweisen Substitution oft aufwendiger anderer Sicherheitsmaßnahmen wie z. B. im Rahmen des baulichen Brandschutzes oder der Ventilation. In Deutschland wurde in den letzten Jahren verschiedentlich nahegelegt, dass die Erhaltung solcher BBA in Tunneln aber unverhältnismäßig aufwendig sein könnte und daher die Höhe der Gesamtinvestitionen über die Lebensdauer problematisch sei. Die Autoren haben diese Bedenken basierend auf Erfahrungen mit BBA in Tunneln in anderen europäischen Ländern überprüft. Teilweise sind BBA dort schon seit mehr als zehn Jahren im Einsatz. Dabei hat sich gezeigt, dass die Wartungskosten auch bei Sicherstellung einer erhöhten Verfügbarkeit nicht höher als für andere vergleichbare Sicherheitsmaßnahmen ausfallen. Darauf deutet auch hin, dass besonders private Betreiber BBA in Tunneln einsetzen. Durch möglichst wenige bewegliche bzw. aktive Komponenten im Tunnel und einen einfachen Systemaufbau können die Wartungsarbeiten begrenzt und durch den Betreiber zu einem höheren Anteil selber realisiert werden.

Die Wartungskosten für BBA sind keine „Blackbox“. Sie können recht genau im Vorfeld berechnet werden. Hierzu sollten qualifizierte Planer als Berater hinzugezogen werden. Damit kann der Einsatz einer BBA für einen konkreten Tunnel auch kommerziell sicher beurteilt werden.