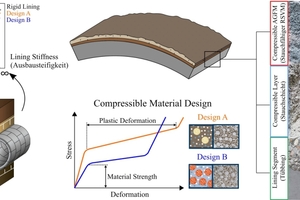

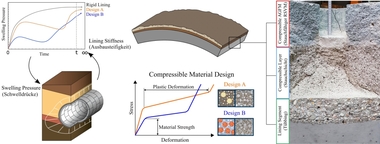

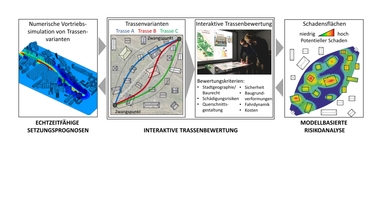

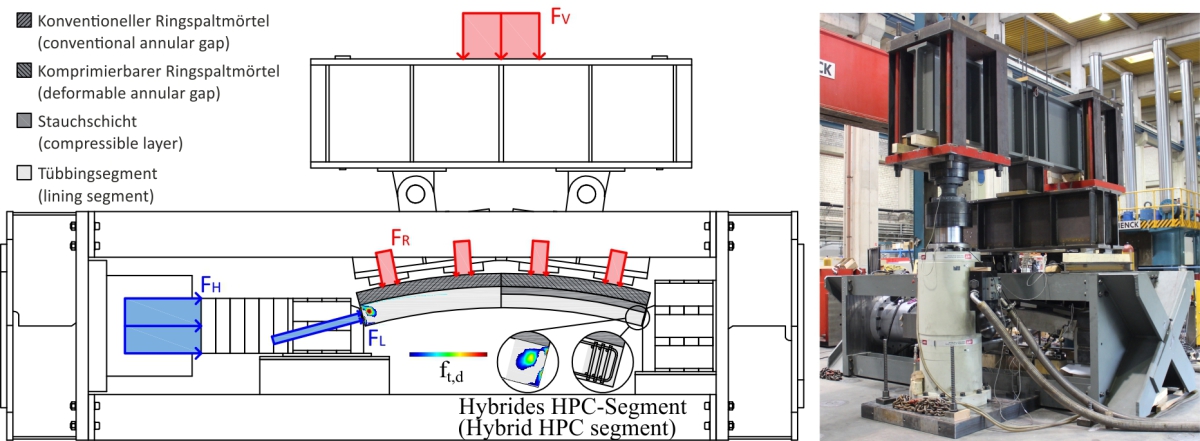

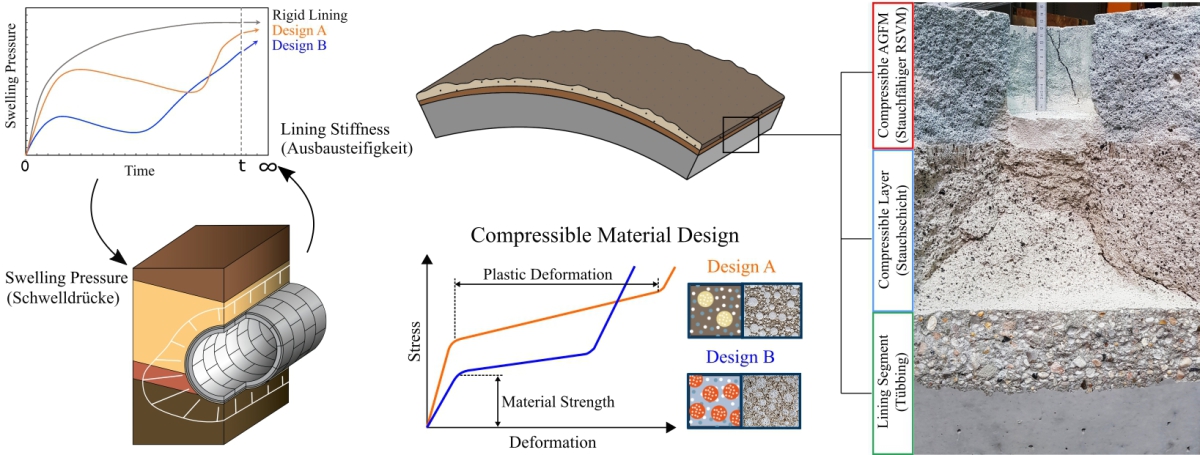

1 | Links: Tunnel-Boden-Wechselwirkung. Mitte oben: Zementgebundene Stauchschicht und ein stauchfähiger Ringspaltmörtel auf dem Tübbing. Mitte unten: Charakteristisches Verhalten der stauchfähigen Materialien. Rechts: Verformungsfähiger Ausbau (Tübbing - Stauchschicht – stauchfähiger Ringspaltmörtel) mit aufgebrachter Stauchverformung (rd. 12 cm bzw. 70 % der initialen Dicke des stauchfähigen Ringspaltmörtels)

1 | Links: Tunnel-Boden-Wechselwirkung. Mitte oben: Zementgebundene Stauchschicht und ein stauchfähiger Ringspaltmörtel auf dem Tübbing. Mitte unten: Charakteristisches Verhalten der stauchfähigen Materialien. Rechts: Verformungsfähiger Ausbau (Tübbing - Stauchschicht – stauchfähiger Ringspaltmörtel) mit aufgebrachter Stauchverformung (rd. 12 cm bzw. 70 % der initialen Dicke des stauchfähigen Ringspaltmörtels)

Credit/Quelle: RUB

1 | Links: Tunnel-Boden-Wechselwirkung. Mitte oben: Zementgebundene Stauchschicht und ein stauchfähiger Ringspaltmörtel auf dem Tübbing. Mitte unten: Charakteristisches Verhalten der stauchfähigen Materialien. Rechts: Verformungsfähiger Ausbau (Tübbing - Stauchschicht – stauchfähiger Ringspaltmörtel) mit aufgebrachter Stauchverformung (rd. 12 cm bzw. 70 % der initialen Dicke des stauchfähigen Ringspaltmörtels)

Credit/Quelle: RUB

1 Hydro-mechanische Prozesse beim maschinellen Tunnelvortrieb im quellfähigen Tonstein

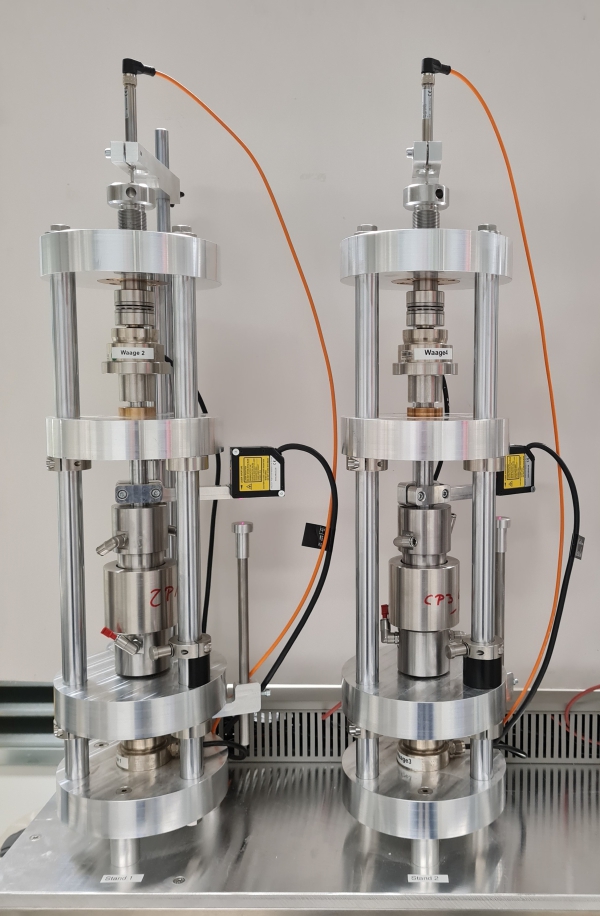

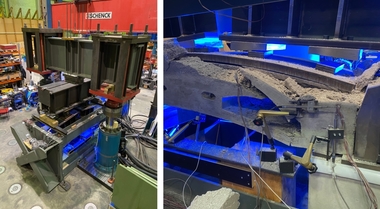

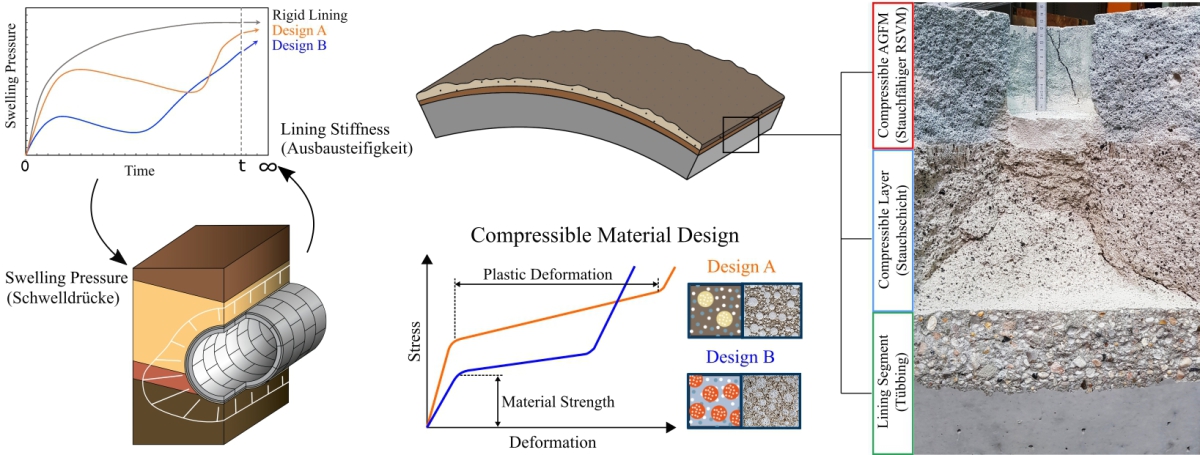

Durch Tunnelvortrieb induzierte Spannungsumlagerungen, Auflockerungen und Verformungen im quellfähigen Tongestein führen zur Ausbildung einer sogenannten Excavation Damaged Zone (EDZ) im Nahfeld des Tunnels [1]. Die Scherdehnungsentwicklungen innerhalb der EDZ bewirken eine signifikante Erhöhung der hydraulischen Durchlässigkeit des Tongesteins. Dementsprechend beginnt der Quellprozess des Tongesteins, wenn das Wasser durch die EDZ in das Tunnelnahfeld transportiert wird. Um den Quellvorgang im instationären ungesättigten Zustand vorherzusagen, sollten der Sättigungsgrad und die Saugspannung als Zustandsgrößen berücksichtigt werden. Darüber hinaus müssen die mechanischen Wechselwirkungen zwischen Tunnelbauwerk und quellfähigem Tongestein, die zu unterschiedlichen Verformungsrandbedingungen führen (z. B. freies Quellen – kein Tunnelausbau, volumenkonstantes Quellen – steifer Tunnelausbau und Quellen unter kontrollierten volumetrischen Verformungen – kompressibler Tunnelausbau), in den numerischen Simulationen angemessen berücksichtigt werden. Zu diesem Zweck muss ein adäquates Quellgesetz auf Grundlage von Quelldruckversuchen unter verschiedenen Randbedingungen entwickelt werden. Bild 2 zeigt die neue Quelldruckzelle, die entworfen wurde, um solche komplizierten Versuche mit verschiedenen Tunnelbau relevanten Randbedingungen durchführen zu können.

2 | Quelldruck-Zelle für Tunnelbau relevante Randbedingungen

2 | Quelldruck-Zelle für Tunnelbau relevante Randbedingungen

Credit/Quelle: RUB

2 | Quelldruck-Zelle für Tunnelbau relevante Randbedingungen

Credit/Quelle: RUB

Bei Tunneln in quellfähigen Böden mit kompressiblem Ausbau ist zu beachten, dass das Verformungsverhalten des Tunnelausbaus die Größe und Form der EDZ beeinflusst, was wiederum den maximalen Quelldruck und dessen Entwicklungsgeschwindigkeit beeinflusst. Dementsprechend erfordert die Konstruktion des gesamten Boden-Tunnel-Systems eine adaptive Simulation, die die gekoppelte Beziehung zwischen Quelldruck und Tunnelstruktur über die Zeit berücksichtigt.

2 Entwicklung eines verformungsfähigen, schadenstoleranten Tunnelausbaus

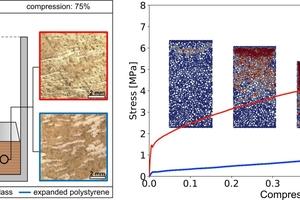

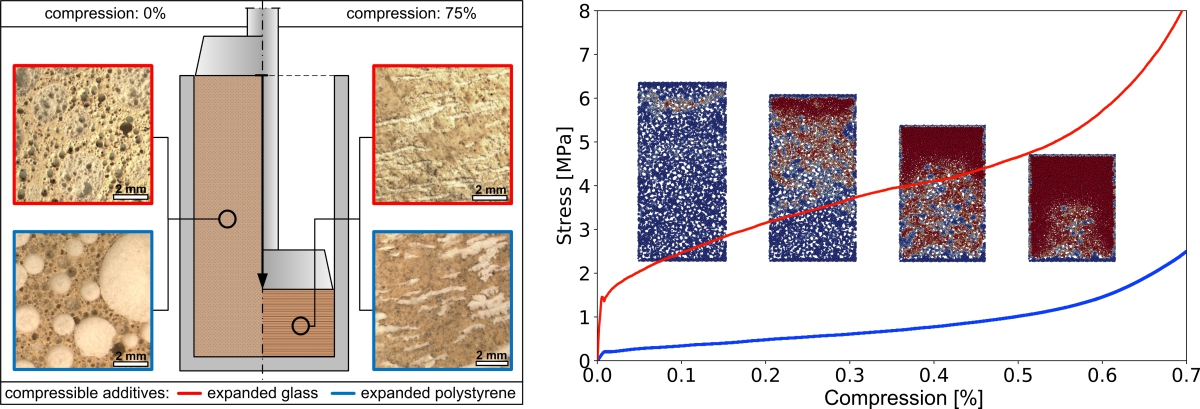

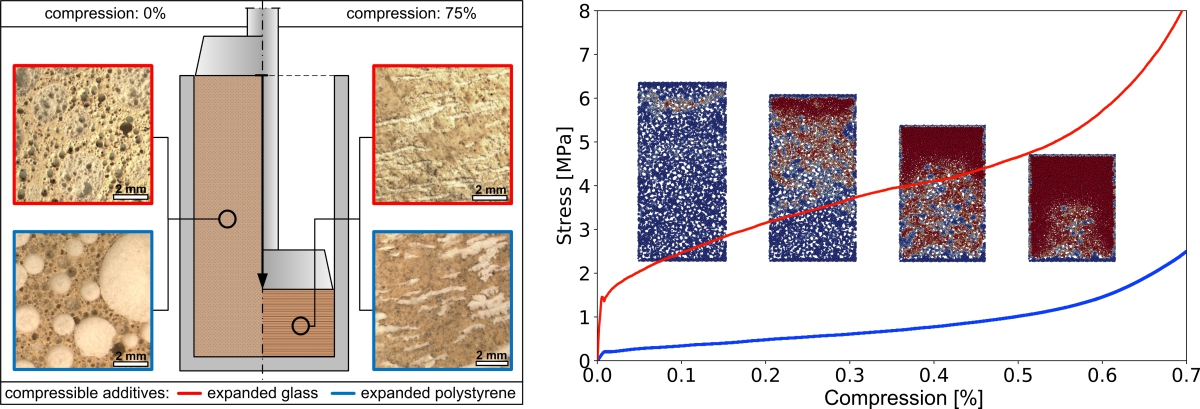

Das Design eines nachgiebigen Ausbaus erfordert kompressible Materialien in Verbindung mit einem mehrschichtigen Aufbau der Segmente unter Berücksichtigung der Boden-Tunnel-Interaktion (Bild 1, links). Zu diesem Zweck wurden stauchfähige zementgebundene Materialien entwickelt, die zum einen als Ringspaltmörtel und zum anderen als zusätzliche Stauchschicht auf der Tübbingaußenseite angeordnet werden (Bild 1, rechts). Durch die Verwendung stauchfähiger Additive (z. B.: Blähglasgranulat, expandiertes Polystyrol) und stark lufteintragender Zusatzmittel kann ein hoher Grad an Kompressibilität erreicht werden (Bild 1, Mitte). Zur experimentellen Untersuchung des Stauchverhaltens wurden Druckversuche in einer vollumschließenden, steifen Probenhalterung durchgeführt (Bild 3, links).

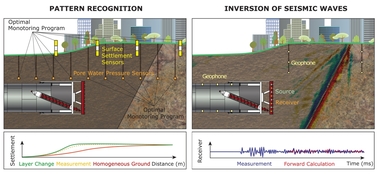

3 | Links: Versuchsaufbau und Mikrostrukturen verschiedener Materialien. Rechts: Spannungs-Stauchungs-Kurven mit Aufnahmen der Computersimulation

3 | Links: Versuchsaufbau und Mikrostrukturen verschiedener Materialien. Rechts: Spannungs-Stauchungs-Kurven mit Aufnahmen der Computersimulation

Credit/Quelle: RUB

3 | Links: Versuchsaufbau und Mikrostrukturen verschiedener Materialien. Rechts: Spannungs-Stauchungs-Kurven mit Aufnahmen der Computersimulation

Credit/Quelle: RUB

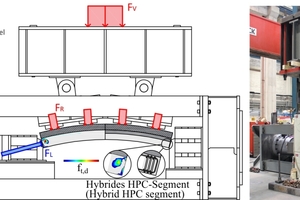

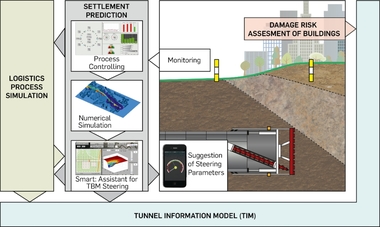

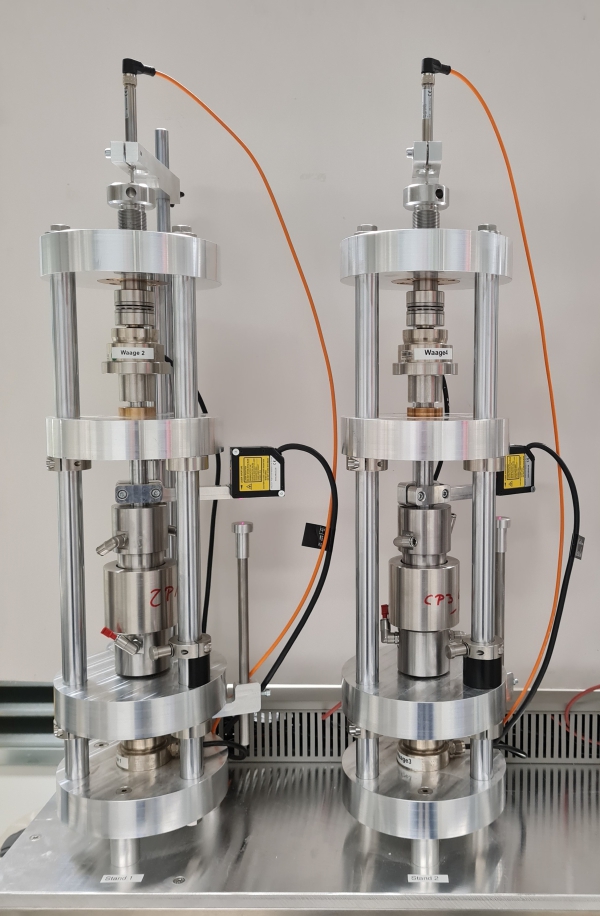

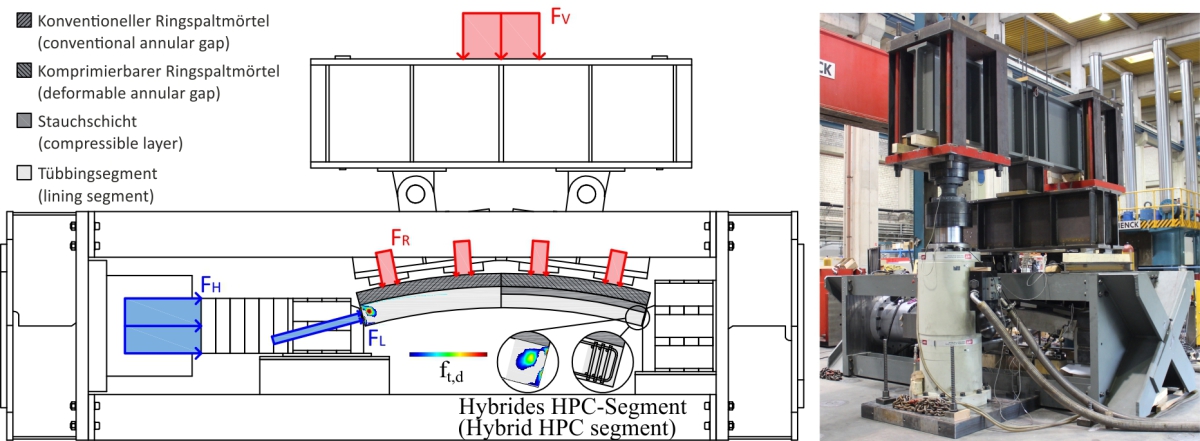

Durch die Variation materialtechnischer Parameter (z. B.: Art der stauchfähigen Additive, Volumenanteile, Wasserzementwert) und versuchstechnischer Parameter (z. B.: Querdehnungsbehinderung, Verformungsgeschwindigkeit) wurden maßgebliche Einflussfaktoren auf das Stauchverhalten identifiziert [2]. Bild 3 (rechts) zeigt beispielhaft die in Stauchversuchen ermittelten Spannungs-Stauchungs-Kurven von ausgewählten Materialkompositionen. Da die geologischen Bedingungen entlang und um den Tunnel herum jedoch sehr unterschiedlich sein können, muss auch die Verformungsfähigkeit des Tunnelausbaus entsprechend angepasst werden. Zu diesem Zweck werden Computersimulationen mit Hilfe der Diskrete-Elemente-Methode durchgeführt, um das Design geeigneter Materialkompositionen zu unterstützen. Sie zeigen (Bild 3, rechts), dass eine Schädigung in Verbindung mit einem Porenkollaps im oberen Teil der Probe einsetzt und sich ein Kompressionsband bildet, das sich sukzessiv nach unten ausbreitet [3]. Dieser Mechanismus ermöglicht einen hohen Kompressionsgrad ohne signifikanten Spannungsanstieg. Nach dem vollständigen Porenkollaps kommt es zu einer Versteifung des Materials. Neben diesen grundlegenden Untersuchungen zum Stauchverhalten werden weitere verfahrens- und herstellungstechnische Aspekte (lange Verarbeitungszeit, hohe Fließfähigkeit, rasche Steifigkeits- und Festigkeitsentwicklung der Ringspaltverfüllmaterialien bzw. adäquate Herstellkonzepte für Stauchschichten auf der Tübbingaußenseite) berücksichtigt. Auf Strukturebene wird der Raum für die Stauchschicht auf dem Tübbing durch die Optimierung der Tragfähigkeit mit verstärkten Fugen und dem Einsatz von Hochleistungsmaterialien (HPC) geschaffen [4]. Das Gesamtverformungs- und tragverhalten des mehrschichtigen Ausbausystems (Tübbing – Stauchschicht – stauchfähiger Ringspaltmörtel) wird in einem neu entwickelten Versuchsstand (Bild 4) untersucht, der durch eine gezielt konzipierte Lasteinleitungskonstruktion (Horizontale und radiale Lasten) realistische Randbedingungen ermöglicht.

4 | Ansicht des neu entwickelten Versuchsstands zur Untersuchung des Verformungs- und Tragverhaltens von mehrschichtigen Ausbausystemen (Tübbing – Stauchschicht – RSVM) unter realistischen Randbedingungen. Die Ergebnisse der Computersimulation werden für einen konventionellen (linke Hälfte des Segments) und für einen verformbaren Ringspaltmörtel (rechte Hälfte des Segments) gezeigt

4 | Ansicht des neu entwickelten Versuchsstands zur Untersuchung des Verformungs- und Tragverhaltens von mehrschichtigen Ausbausystemen (Tübbing – Stauchschicht – RSVM) unter realistischen Randbedingungen. Die Ergebnisse der Computersimulation werden für einen konventionellen (linke Hälfte des Segments) und für einen verformbaren Ringspaltmörtel (rechte Hälfte des Segments) gezeigt

Credit/Quelle: RUB

4 | Ansicht des neu entwickelten Versuchsstands zur Untersuchung des Verformungs- und Tragverhaltens von mehrschichtigen Ausbausystemen (Tübbing – Stauchschicht – RSVM) unter realistischen Randbedingungen. Die Ergebnisse der Computersimulation werden für einen konventionellen (linke Hälfte des Segments) und für einen verformbaren Ringspaltmörtel (rechte Hälfte des Segments) gezeigt

Credit/Quelle: RUB

ROLF BREITENBÜCHER, FLORIAN CHRIST, TAGIR ISKHAKOV, ARASH A. LAVASAN, PETER MARK, GÜNTHER MESCHKE, GERRIT E. NEU, DIEGO N. PETRAROIA, SVEN PLÜCKELMANN, CHRISTOPH SCHULTE-SCHREPPING, MAXIMILIAN SCHOEN, JITHENDER J. TIMOTHY

Ruhr University Bochum, Collaborative Research Center 837: Interaction Modeling in Mechanized Tunneling/Ruhr-Universität Bochum, Sonderforschungsbereich 837: Interaktionsmodelle für den maschinellen Tunnelbau, Bochum, Germany/Deutschland

References/Literatur

[1] Zhao , C., Lavasan, A. A., Barciaga, T., Schanz, T., 2019, Mechanized tunneling induced ground movement and its dependency on the tunnel volume loss and soil properties, International Journal for Numerical and Analytical Methods in Geomechanics, 43(4), 781–800

[2] Plückelmann, S., Breitenbücher, R.: Verformungsverhalten von Betonen mit ausgeprägtem plastischen Stauchvermögen (Deformation behaviour of concretes with high plastic compressibility). Beton- und Stahlbetonbau 115 (2020), Issue 12 (early view)

[3] Vu, Giao: Computational modelling and design of compressible cementitious materials using DEM, Master Thesis, Ruhr University Bochum (2019)

[4] Smarslik M, Mark P.: Hybrid reinforcement design of longitudinal joints for segmental concrete linings. Structural Concrete (2019); 20:1926–1940

Sonderforschungsbereich „Interaktionsmodelle für den maschinellen Tunnelbau“ (SFB 837)

Die Deutsche Forschungsgemeinschaft (DFG) hat 2010 den Sonderforschungsbereich „Interaktionsmodelle für den maschinellen Tunnelbau“ (SFB 837) an der Ruhr-Universität Bochum eingerichtet. Der SFB 837 ist derzeit das weltweit größte Verbundforschungsvorhaben im Bereich Tunnelbau. Die Forschungsthemen betreffen verschiedene, für die Planungs- und die Ausführungsphase relevante numerische und informatische Modelle, experimentelle Methoden und Konzepte für neue Ausbau- und Stützmaterialien für den maschinellen Tunnelbau.

In einer Serie kurzer Beiträge werden in der Zeitschrift tunnel ausgewählte Forschungsergebnisse mit Fokus auf das Transferpotential für die Tunnelbaupraxis vorgestellt.

1 | Links: Tunnel-Boden-Wechselwirkung. Mitte oben: Zementgebundene Stauchschicht und ein stauchfähiger Ringspaltmörtel auf dem Tübbing. Mitte unten: Charakteristisches Verhalten der stauchfähigen Materialien. Rechts: Verformungsfähiger Ausbau (Tübbing - Stauchschicht – stauchfähiger Ringspaltmörtel) mit aufgebrachter Stauchverformung (rd. 12 cm bzw. 70 % der initialen Dicke des stauchfähigen Ringspaltmörtels)

1 | Links: Tunnel-Boden-Wechselwirkung. Mitte oben: Zementgebundene Stauchschicht und ein stauchfähiger Ringspaltmörtel auf dem Tübbing. Mitte unten: Charakteristisches Verhalten der stauchfähigen Materialien. Rechts: Verformungsfähiger Ausbau (Tübbing - Stauchschicht – stauchfähiger Ringspaltmörtel) mit aufgebrachter Stauchverformung (rd. 12 cm bzw. 70 % der initialen Dicke des stauchfähigen Ringspaltmörtels)  3 | Links: Versuchsaufbau und Mikrostrukturen verschiedener Materialien. Rechts: Spannungs-Stauchungs-Kurven mit Aufnahmen der Computersimulation

3 | Links: Versuchsaufbau und Mikrostrukturen verschiedener Materialien. Rechts: Spannungs-Stauchungs-Kurven mit Aufnahmen der Computersimulation  4 | Ansicht des neu entwickelten Versuchsstands zur Untersuchung des Verformungs- und Tragverhaltens von mehrschichtigen Ausbausystemen (Tübbing – Stauchschicht – RSVM) unter realistischen Randbedingungen. Die Ergebnisse der Computersimulation werden für einen konventionellen (linke Hälfte des Segments) und für einen verformbaren Ringspaltmörtel (rechte Hälfte des Segments) gezeigt

4 | Ansicht des neu entwickelten Versuchsstands zur Untersuchung des Verformungs- und Tragverhaltens von mehrschichtigen Ausbausystemen (Tübbing – Stauchschicht – RSVM) unter realistischen Randbedingungen. Die Ergebnisse der Computersimulation werden für einen konventionellen (linke Hälfte des Segments) und für einen verformbaren Ringspaltmörtel (rechte Hälfte des Segments) gezeigt