Sichere Schlauchleitungen für moderne Hochdruckkompressoren

Das Problem, gebräuchliche Schlauchleitungen an moderne Hochdruckkompressoren anzuschließen wurde bereits in tunnel 5/2019 detailliert beschrieben. Gefährliche Situationen und Vorfälle mit tödlichem Ausgang führten nun zur Entwicklung eines Hochdruck-Flachschlauchsystems mit sicheren Verschraubungen.

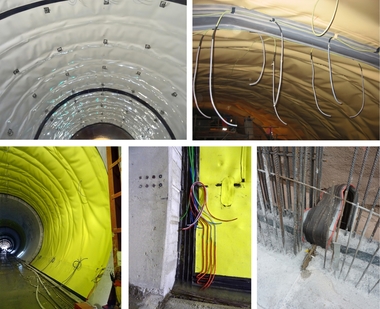

Die Verwendung von Druckluftkompressoren mit hohen Betriebsdrücken ist auf vielen Baustellen über und unter Tage zu einer Routine geworden, die jedoch leicht in eine gefährliche Situation oder gar zu Unfällen mit Personenschaden führen kann.

Probleme treten zumeist beim Anschluss von 2-Zoll-Schlauchleitungen an moderne Hochdruckkompressoren auf, die mit bis zu 40 bar Betriebsdruck arbeiten können. Hier sind Standardlösungen mit Klemmeneinband, mit denen ein Betriebsdruck bis 25 bar bisher problemlos möglich war, nicht mehr realisierbar. Durch die hohen Drücke entstehen vor allem an den Kompressorausgängen extrem hohe Temperaturen. Hier versagen selbst bewährte Schlauchleitungen (insbesondere im Bereich der Flachschläuche), die im Normalfall für diese hohen Drücke geeignet sind. Die Armaturen, die selbst druck- und hitzebeständig sind, lösen sich von den Schläuchen, da das Schlauchmaterial weich wird. Konusverschraubungen sind für diese Anwendungen grundsätzlich geeignet, jedoch müssen vor allem bei Flachschläuchen die Einbindung und die Kontur der Schlauchtülle exakt auf den jeweils verwendeten Schlauch angepasst werden.

Entwicklung des Armaturen- und Schlauchsystems

Der Anbieter von Armaturen-, Schlauch- und Tunneltechnik A.S.T. Bochum, der Schlauchhersteller Gollmer & Hummel und der Armaturenhersteller Lüdecke haben frühzeitig das Problem erkannt und ein sicheres System aus Flachschlauch und Kupplung entwickelt. Da die bereits druck- und hitzebeständige Armatur nicht der Schwachpunkt war, sondern der weich werdende Schlauch, musste ein verbessertes Schlauchmaterial gefunden werden, das sich sicher mit den Armaturen verpressen lässt.

Silikonschläuche weisen vor allem eine hohe Hitzebeständigkeit auf, haben aber eine sehr niedrige Druckstufe, die auch nicht so einfach gesteigert werden kann. Metallschläuche (wie z. B. Abgasschläuche) könnte man druckbeständig bekommen, nur würden diese Schläuche sehr steif und schwer werden. Hinzu kommt, dass jede Länge einzeln gewebt werden müsste. Sowohl der zeitliche Aufwand als auch die hohen Kosten aufgrund der Einzelproduktion wären inakzeptabel.

Bei der Entwicklung eines leichten, hitze- und druckbeständigen Flachschlauchs wurde einerseits die Beschaffenheit des Schlauchmaterials betrachtet, um das optimale Zusammenspiel von Armatur, Schlauch und Presshülse zu gewährleisten. Andererseits legten die erfahrenen Techniker verstärkt ihr Augenmerk auf einen praktikablen Einpressvorgang, um Zeitaufwand und Kosten zu reduzieren. Nach mehreren Testläufen mit unterschiedlichen Schlauchmaterialien und Armaturen wurde ein Schlauchsystem entwickelt, das sowohl druck- als auch hitzebeständig ist.

Neue Komplett-Verschraubung mit Flachschlauch

Das neue System ist für die Nutzung von Druckluft und flüssigen Medien bei maximalen Betriebsdrücke bis zu 40 bar und Temperaturen zwischen -30 ºC und +80 ºC ausgelegt. Die Komplettverschraubungen sind aus Stahl und Temperguss und der Hochdruck-Flachschlauch ist mit Schlauchtülle und Presshülsen ausgestattet.

Erste Einsätze auf Baustellen haben die hohen Sicherheitsreserven und die robuste Bauweise des Systems bestätigt. Der Schlauch ist sehr leicht und kompakt in der Handhabung, trotzdem aber den harten Baustellenbedingungen gewachsen und sehr abriebfest. Die Druckbeaufschlagung verlief in zahlreichen Einsätzen ohne Probleme.

Für die Montage ist bei der Einbindung mit Presshülsen darauf zu achten, dass der vorgegebene maximale Betriebsdruck für Presshülse, Armatur und Schlauch nicht überschritten wird. Nur geschultes Fachpersonal sollte die Presshülse durch eine geeignete Hydraulikpresse auf Schlauch und Schlauchstutzen anbringen. Vor jeder Nutzung sollte die komplette Schlauchleitung auf Beschädigungen geprüft werden. Aus Sicherheitsgründen wird empfohlen, zusätzlich Schlauchsicherungsstrümpfe oder -kabel zu verwenden.

Fazit

Auf der Baustelle sollte eine klare Unterscheidung stattfinden. Bei Anwendungen bis 25 bar Betriebsdruck kann auf die altbewährten Systemlösungen mit Schlauchklemmen zurückgegriffen werden. Bei Einsätzen mit bis zu 40 bar Betriebsdruck ist die Einbindung des Schlauchs mit hydraulisch verpressten Stahl-Presshülsen und darauf abgestimmten Schlauchtüllen unter Beachtung der Einsatztemperaturen empfehlenswert. Insbesondere Schläuche mit Kunststoffanteilen verändern ihre Eigenschaften bei hohen Temperaturen teils stark und können zu „fließen“ beginnen. Dies muss auf alle Fälle verhindert werden.