1 Das Projekt

1.1 Allgemeine Beschreibung

Hongkongs tiefster, längster und größter Unterwasser-Straßentunnel, der Tuen Mun–Chek Lap Kok Link, ist ein 5 km langer zweispuriger Tunnel, der zwischen den westlichen New Territories und der Insel Lantau verläuft (Bild 1 + 3). Bei den komplexen Arbeiten wurden die weltweit größte Tunnelbohrmaschine (TBM) mit einem Durchmesser von 17,6 m und zwei identische Mixshield-TBM mit einem Durchmesser von 14 m für den Bau der Haupttunnel sowie eine speziell entwickelte Gerätetechnik und TBM zur Konstruktion der verbindendender 54 Querschläge eingesetzt.

Zu den vielen Herausforderungen dieses Unterfangens, zu denen auch die Rekultivierung von Seegebieten am Start- und Zielpunkt zählt, gehörte der Tunnel selbst, der 50 m unter dem Meer verläuft. Die hochmodernen TBMs waren mit technischen Innovationen ausgestattet, die eine geologische Kartierung der Felswände in Echtzeit und die robotergestützte Erkennung beschädigter Komponenten an den Bohrköpfen ermöglichten, um manuelle Inspektionen unter Überdruckbedingungen zu reduzieren.

Die Arbeit in einer Druckluftumgebung war die größte Herausforderung dieses Projekts. Das Projektteam hatte vorgeschlagen, für Wartungsarbeiten an den Schneidköpfen der TBM eine Sättigungstechnik einzusetzen. Diese Maßnahmen sorgten letztendlich für maximalen Gesundheitsschutz und Arbeitssicherheit für die Vortriebsmannschaften sowie für eine Steigerung der allgemeinen Arbeitseffizienz.

Zwar ist die Realisierung des Gesamtprojekts mittlerweile weit fortgeschritten, aber einige Arbeiten sind vor dem erfolgreichen Abschluss noch auszuführen. Die in dem Artikel beschriebenen technischen Lösungen beziehen sich dagegen ausschließlich auf Arbeiten, die bereits vollständig abgeschlossen sind.

1.2 Bau der Querschläge – besondere Rahmenbedingungen

Während der Entwurfsphase gab es Bedenken hinsichtlich der Herstellung von 54 Querschlägen im Rohrvortrieb, da 47 der kurzen Verbindungstunnel unter Wasser mit einem Auslegungsdruck von 5,5 bar gebaut werden mussten.

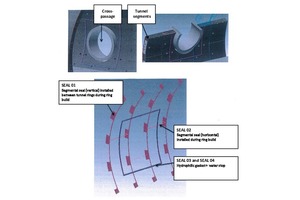

Bei jedem Querschlag wurden die Tübbinge der Haupttunnel so konzipiert, dass sie mit einer TBM mit kleinem Durchmesser durchbohrt werden konnten. Das Bohren selbst war für die speziell entworfenen überdruckbelasteten kleinen TBM kein Problem, aber die mögliche Leckage der Tübbinge, die die Ein- und Auslässe der Querschläge umgeben, erforderte aufgrund von Vibrationen während der Ausbruchsphase große Aufmerksamkeit. Dies bedingte eine spezifische zusätzliche Abdichtung zur Unterstützung der EPDM-Dichtungen sowohl in den horizontalen als auch in den vertikalen Fugen, die als SEAL 01 bzw. SEAL 02 bezeichnet wurden (Bild 4).

Um eine ebene Angriffsfläche für den Beginn des TBM-Vortriebs zu bieten wurden die jeweiligen Querschläge mit einem massiven „Tympanon“ aus Stahlbeton versehen (Bild 2 + 5–7). Die Schnittstelle zwischen dem Betontympanon und der Innenschale der Hauptröhren wurde durch das Anbringen einer hydrophilen Dichtung (SEAL 03 und 04) gegen Leckagen und Druckverluste abgesichert. Darüber hinaus wurde der Ausbruchbereich in der anderen Haupttunnelröhre mit einer Stahlglocke versehen, um die Aufrechterhaltung der Überdruckbedingungen bis zur Fertigstellung des gesamten Querschlags zu gewährleisten.

1.3 Flexible strukturelle Abdichtung

Während der Konstruktion der Tübbingringe in den Haupttunneln war vorgesehen, einen nicht weiter spezifizierten „Silikon/Epoxy-Kleber“ auf die Stirnflächen und Fugen der Tübbinge (SEAL 01 und SEAL 02) aufzutragen, um die Lücke zwischen diesen Flächen zusätzlich zu den bestehenden Dichtungen der Tübbinge vollständig auszufüllen.

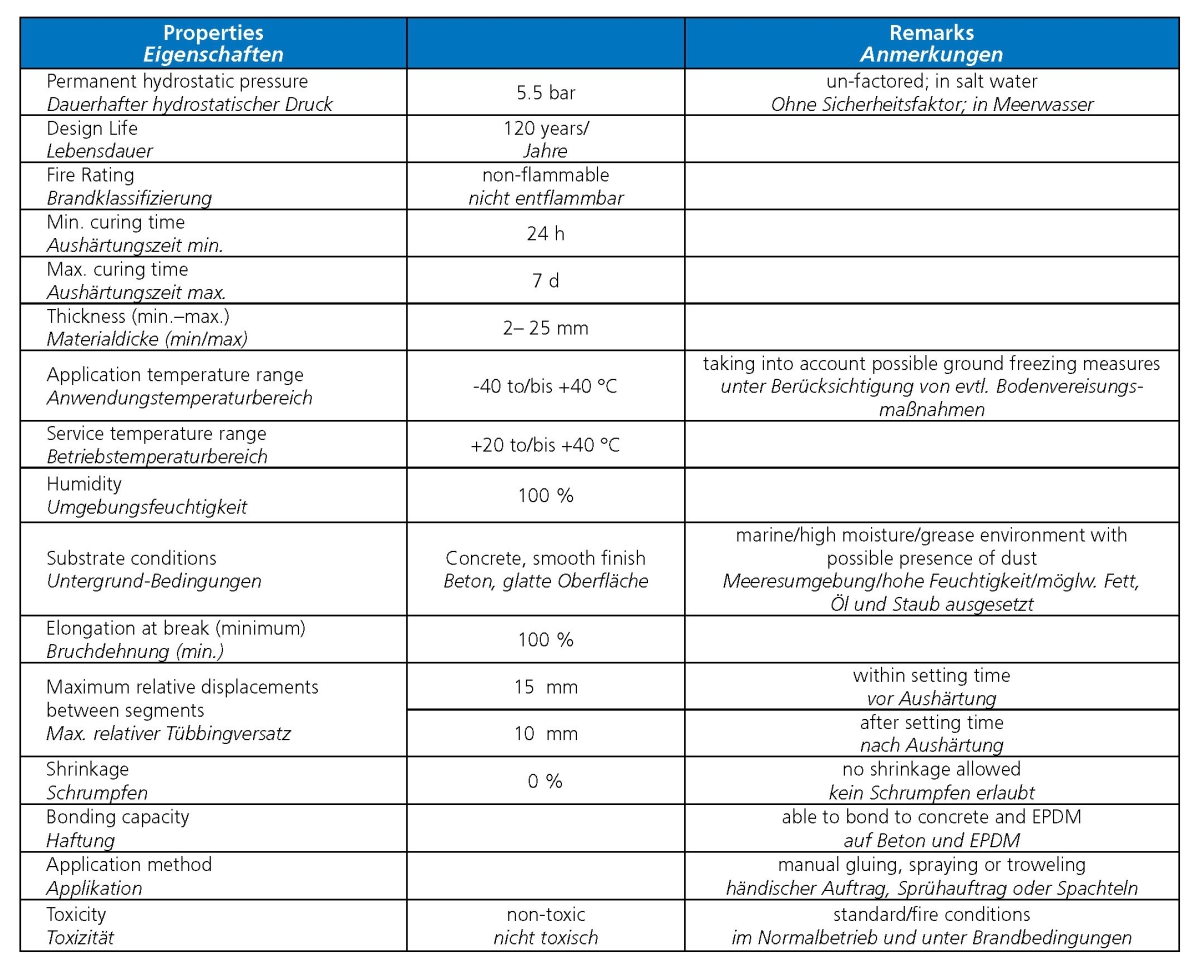

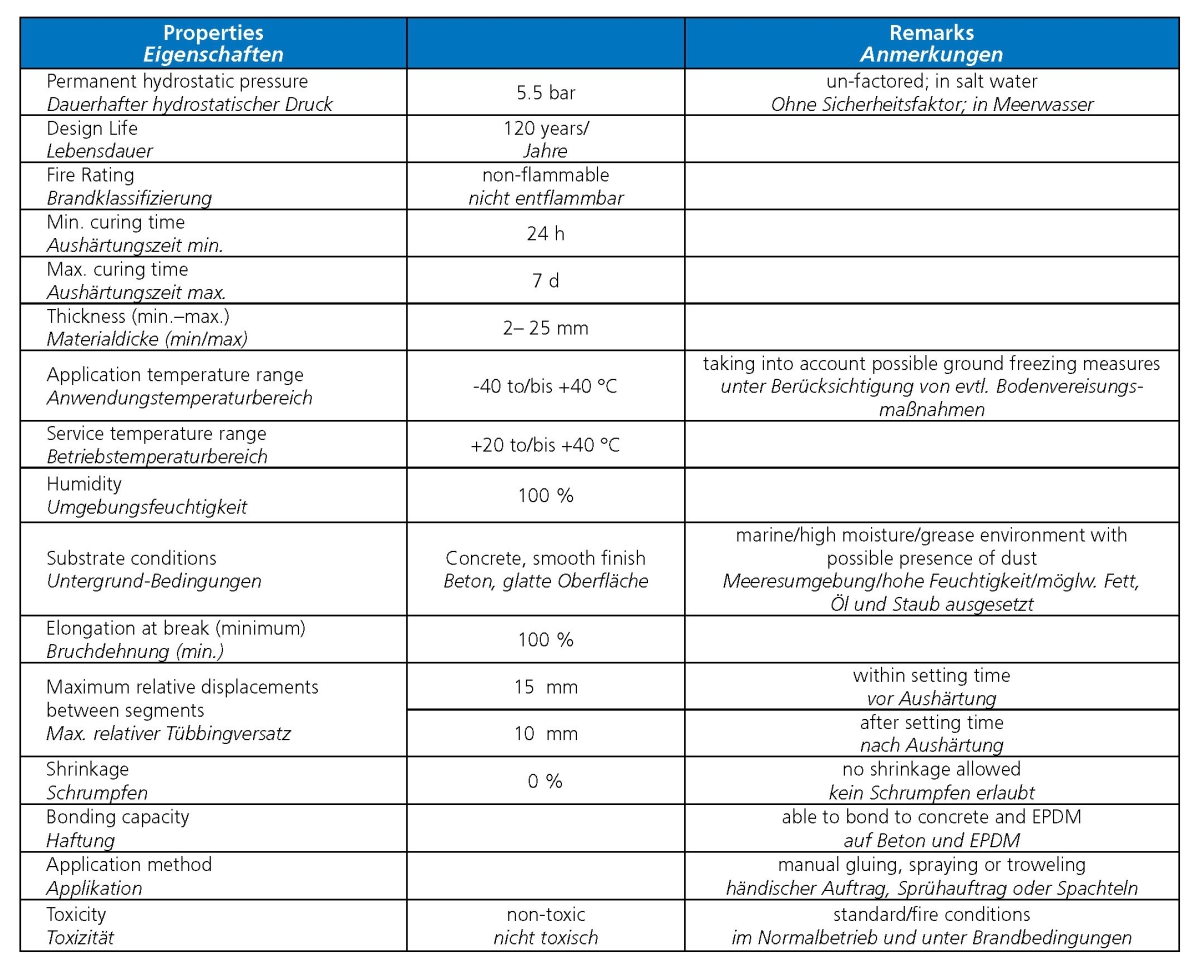

Das Fehlen einer genauen Definition des für diese heikle Aufgabe zu verwendenden Materials (oft einfach als „das Produkt“ bezeichnet) veranlasste das technische Personal der ARGE, eine Testreihe durchzuführen, um nach dem am besten geeigneten Material zu suchen, das die strengen Anforderungen an den Dichtungsklebstoff erfüllen konnte (siehe Tabelle 1).

Tabelle 1 Anforderungen an das Dichtungsmittel für die Anwendung zwischen den Tübbingen

Tabelle 1 Anforderungen an das Dichtungsmittel für die Anwendung zwischen den Tübbingen

Tabelle 1 Anforderungen an das Dichtungsmittel für die Anwendung zwischen den Tübbingen

2 Qualifikationstests

2.1 Testschwerpunkte und Sicherheitsfaktor

Die Suche nach einem geeigneten Dichtungsmittel, das die geforderten Bedingungen erfüllen konnte, war viel komplexer als erwartet. Mehrere etablierte Hersteller von Bauchemikalien reichten Muster von Produkten ein, die der Aufgabe gerecht werden könnten. Der Schwerpunkt der Tests lag nicht nur auf der Fähigkeit, sich unter ungünstigen Bedingungen gut mit den Betonoberflächen zu verbinden, sondern auch auf der Integrität und dem Verbund mit den in den Tübbingen installierten EPDM-Dichtungen, damit eine lückenlose Dichtfläche gewährleistet werden konnte.

Ursprünglich war der Auslegungsdruck auf 5,5 bar festgelegt worden. Unter Berücksichtigung der unvermeidlichen Unsicherheiten bei der Anwendung unter den tatsächlichen Baustellenbedingungen und der dynamischen Schwingungen der laufenden Vortriebsarbeiten entschied man sich jedoch für die Einberechnung eines Sicherheitsfaktors. Somit wurde die gewünschte erreichbare Druckfestigkeit auf 8,5 bar erhöht.

2.2 Test-Modell

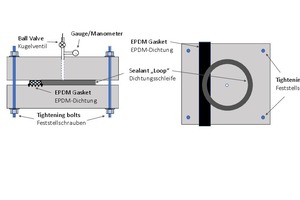

Zur Simulation der Tübbinge wurde ein Modell erstellt, das aus zwei etwa 50 x 50 cm großen quadratischen und 10 cm dicken Betonblöcken mit einer dazwischen eingebetteten EPDM-

Dichtung bestand (Bild 8 + 9).

Eine geschlossene Dichtungsschleife wurde angebracht, um die Wasserbelastung durch ein zentriertes Ventil vollständig aufzunehmen und gleichzeitig den mit der Dichtung in Berührung kommenden Bereich abzudichten. Um die Platzierung der Tübbinge im Tunnel zu simulieren, wurde der erforderliche Druck mit vier Schrauben an den Ecken der Betonblöcke aufgebracht. Durch das mit einem Manometer ausgestattete Ventil war es möglich, Wasser unter Druck in die Schlaufe einzuspritzen und ihre Dichtheit zu überprüfen.

Die Vorbereitungssequenz war so ausgelegt, dass zuerst der Dichtungsring aufgebracht und dann die Blöcke festgezogen wurden, um die Dichtung auf den Auslegungsdruck zu belasten. Anschließend ließ man das Material eine Woche aushärten, bevor Wasserdruck über das Ventil aufgebracht wurde.

2.3 Testresultate

Nach der entsprechenden Aushärtungszeit wurden die Proben aller eingereichten Materialien unter Druck gesetzt. Eine nach der anderen brach zwischen 1 und 2 bar Druck, mit Ausnahme der Probe mit dem einkomponentigen, auf SPPO basierenden elastischen Kleb- und Dichtstoff Fix-O-Flex, der von der deutschen Firma TPH Bausysteme hergestellt wird. Das Material hat eine nominell gute Haftung sowohl auf Beton als auch auf EPDM und erfüllt die meisten Projektanforderungen. Der Dichtstoff hielt sich gut und erreichte die 8,5-bar-Marke, während das Druckniveau ohne merklichen Druckverlust konstant gehalten wurde.

Nachdem das Sicherheits-Level erreicht war, wurde beschlossen, den Druck weiter zu erhöhen, um den endgültigen Berstpunkt der Dichtung nachzuweisen. Er wurde bei 10 bar erreicht, weit über die erforderlichen 8,5 bar hinaus und fast doppelt so hoch wie der Auslegungsdruck von 5,5 bar.

3 Anwendung im Tunnel

Um einen ordnungsgemäßen, systematischen Ablauf zu gewährleisten, war ursprünglich geplant, die Segmente in dem großen Bereich außerhalb des Schachtes mit der Dichtungsmasse zu versehen und sie dann zu ihrer Montageposition im Tunnel zu transportieren.

Das vorherrschende heiße und feuchte Klima in Hongkong verhinderte jedoch die Durchführbarkeit des ursprünglichen Plans. Da Fix-O-Flex ein einkomponentiges Material ist, das mit Feuchtigkeit zu einer ausgehärteten gummiähnlichen Mischung reagiert, war das Risiko bei dieser Methode zu groß, dass der Dichtstoff bereits mit einem ausgehärteten Film auf seiner Oberfläche die Positionierungsstelle erreichen würde. Dies würde die Komprimierung nicht behindern, aber sicherlich nicht die Haftung auf den Tübbingflächen garantieren und damit eine zuverlässige Druckabdichtung beeinträchtigen.

Die einzige gangbare Alternative bestand darin, den hochbelastbaren Klebstoff erst im Tunnel aufzutragen, einige Minuten vor dem Einbringen der Tübbinge in ihre endgültige Position. Diese Lösung beinhaltete jedoch das Arbeiten unter extremen Bedingungen, mit begrenztem Raum und eingeschränkter Bewegungsfreiheit bei hoher Temperatur und Feuchtigkeit (Bild 10–12).

Die Dichtmasse wurde in handlichen 600-ml-Aluschlauchbeuteln geliefert. Das Auftragen erfolgte ganz einfach, indem mit einer Dosierpistole eine erste Klebstoffraupe wellenförmig auf der Oberfläche des Tübbings verteilt und mit einem Zahnspachtel gleichmäßig ausgebreitet wurde. Die behandelten Tübbinge wurden nacheinander in Position gebracht, wobei der Spalt in seiner gesamten Tiefe geschlossen und abgedichtet wurde.

4 Abdichtung der Durchfahrtsröhre im Lüftungsschacht

Um eine ununterbrochene Durchfahrt der riesigen TBM durch den Lüftungsschacht zu ermöglichen, beschloss der Projektplaner, eine temporäre wasserdichte Stahlglocke in den Schacht einzubauen (Bild 13). Die zylindrische Konstruktion wurde mit Wasser unter zusätzlichem Druckausgleich gefüllt, so dass die TBM effizient durch den Schacht vorrücken und wieder in den Baugrund einfahren konnte.

Die Stahlglocke war für 11 Ringe aus Stahlsegmenten ausgelegt. Die Segmentverbindungen wurden mit dem Proofmate FD-System von TPH abgedichtet (Bild 14), einer Kombination aus einem elastischen Klebstoff ähnlich Fix-O-Flex und einer verstärkten EPDM-Membran, die an der Innenseite der Stahlsegmentverbindungen angebracht wurde, um die Kammer vollständig abzudichten und das Vorrücken der TBM unter Überdruckbedingungen zu ermöglichen.

5 Ergebnisse und Schlussbetrachtungen

Ein großes Infrastrukturprojekt erfordert eine gründliche, vorausschauende Planung und Generalunternehmer, die einer solchen Bauaufgabe gewachsen sind. Der Tuen Mun-Chek Lap Kok Link bildete da keine Ausnahme. Dennoch traten selbst bei bester Detailplanung und Konzeption einige unerwartete Herausforderungen auf, von denen einige schwer zu bewältigen waren. Ursprünglich war nur Fix-O-Flex für die schwierige Aufgabe der Abdichtung der Segmente vorgesehen, und die erfolgreiche Anwendung wurde zu einer Referenzlösung für die Tunnelbaustelle. Weitere Probleme, die im Bereich der Querschläge und der Stahl-“Glocke“ auftraten, wurden in gemeinsamer Teamarbeit von Konstrukteuren, Baufirmen und spezialisierten Materiallieferanten gelöst, die auch die für einen erfolgreichen Abschluss notwendige Schulung der Anwendungsteams vor Ort gewährleisteten.