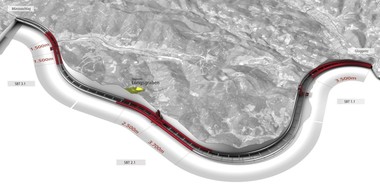

Sanierung einer verfallenen Metro-Linie mit Injektionsverfahren

Der Artikel beschreibt die die technischen Lösungen und die angewandte Methodik, um die massiven Wassereintritte in die Tunnel einer U-Bahn-Linie zu stoppen, die vor mehreren Jahrzehnten in unvollendetem Zusand aufgegeben wurden und aufgrund der natürlichen Korrosion fortschreitende Zerfallserscheinungen zeigte. Die Abdichtungsarbeiten wurden über die gesamte Länge von 4,8 km erfolgreich abgeschlossen, mit Abteilungssinjektionen gefolgt von Schleierinjektionen hinter der vorhandenen Auskleidung aus Stahlguss- oder Stahlbetontübbingen. Neben dem Auffüllen der Risse gewährleisten die umfangreiche Schleierinjektion und gegebenenfalls Rissinjektionen den Schutz vor weiterem Wassereintritt. Eine neue Innenverkleidung aus wasserfestem Beton wäre die einzig mögliche Alternative zur Injektionsmethode gewesen – eine teure und zeitaufwendige Maßnahme, die den Tunnelquerschnitt außerdem erheblich verringert hätte.

1 Abteilungsbarrieren und Schleierinjektionen

1.1 Injektionsharze, Geräte und Zubehör

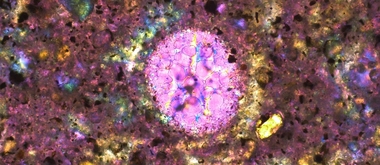

● Foam Seal ist ein schnell reagierender, leicht flexibilisierter Injektionsschaum auf Silikatharzbasis. Das zweikomponentige System wird zur Füllung von Hohlräumen, zur Verfestigung von Gestein und zum Stoppen von Wassereinbrüchen im Berg-, Tief- und Tunnelbau verwendet. Die homogene Mischung der zwei Komponenten ergibt eine viskose Emulsion, die kein Wasser aus der Umgebung absorbiert, sondern auf Grund ihrer hohen Dichte in der Lage ist, vorhandenes Wasser zu verdrängen.

● Pur-O-Stop HF ist ein zweikomponentiger Injektionsschaum auf Polyurethanbasis. Er ist schnell reagierend und entwickelt unabhängig vom Feuchtigkeitszustand in der Geologie oder im Bauwerk rasch einen hohen Schaumfaktor.

● PCC-Mörtel und Zementmörtel wurden verwendet, um schwere beschädigte Betonsegmente auszubessern und große Lücken ohne fließendes Wasser zu füllen.

● Die Wahl fiel auf eine pneumatische Zweikomponenten-

injektionspumpe anstelle einer elektrischen. Dies ist darauf zurückzuführen, dass während der Arbeit ein zuverlässiger und gleichmäßiger Materialfluss gewährleistet werden muss, während die Mobilität und die Arbeitserleichterung unter extremen Bedingungen erhalten bleiben.

● In die Bohrlöcher wurden mechanische Spannpacker aus Stahl mit einem Durchmesser von 20 mm und 30 mm eingeführt, um das Injektionsmaterial zu fördern. Diese Packer sind ausgestattet mit einer Gummimanschette und wurden von Hand befestigt, um ein einwandfreies Zusammendrücken der Muffe und Druckdichtigkeit gegen die Bohrlochwände zu gewährleisten. In jüngerer Zeit sind spritznadelartige Spritzpacker als Alternative zu Stahlpackern für die Sanierung von Tübbingen erhältlich.

1.2 Unterbindung der längsläufigen Wasserwegigkeiten; ringförmige Hinterfüllungen der Tübbingschale

Die Wasserwegigkeit hinter der Tunnelschale wurde in zwei Schritten unterbunden: Zuerst wurden ringförmige Absperrungen aus Injektionsharz in Abständen von jeweils 10 m zueinander angelegt, danach konnten in den so entstandenen Abschnitten die Wasserzutritte durch Schleierinjektionen gestoppt werden.

Barrieren aus Injektionsharz

Um den längsläufigen Wasserfluss zwischen Tübbingen und Baugrund zu stoppen oder zu unterbrechen, wurden ausgedehnte Injektionsharz-Ringe (Foam Seal oder Pur-O-Stop HF) als Wassersperren erstellt. Zu diesem Zweck mussten Bohrlöcher mit einem Durchmesser von 20 mm im Abstand von 0,5 m zueinander entlang des gesamten Umfangs eines Tübbingrings gebohrt werden.

Die Injektionen erfolgten dann aufsteigend von den unteren zu den oberen Tübbingen, im regelmäßigen Wechsel von der linken zur rechten Wand des Rings, um das Niveau des injizierten Harzes auf beiden Seiten auf gleicher Höhe zu halten. Bei den untersten Bohrlöchern beginnend, wurden die mechanischen Spannpacker eingesetzt und an die Pumpe angeschlossen. Die Injektion wurde so lange fortgeführt, bis das Harz aus dem direkt darüberliegenden Bohrloch auzutreten begann.

Zur Vereinfachung der Arbeiten wurden vorhandene Tübbingstutzen geöffnet, um so den Wasserdruck zu reduzieren. Bei besonders hohem Wasserdruck wurden die ringförmigen Barrieren in einem kürzeren Abstand von nur 4 bis 5 Tübbingbreiten angelegt. Diese Verkleinerung der Arbeitsabschnitte zwischen zwei Barrieren vereinfachte die Ausführung der folgenden Schleierinjektions-Abdichtungen erheblich.

Kurzbeschreibung: Schleierinjektionen

Nach Fertigstellung von zwei Ringen wurde in der so entstandenen Abteilung eine Reihe von radialen Löchern gebohrt und mit einem thixotropen Zementmörtel (Wasser, Zement, feiner Sand und thixotropierendes Zusatzmittel) injiziert, um zu verhindern, dass der Injektionsmörtel aus den unabgedichteten Fugen zwischen den Gusseisensegmenten herausfließen konnte.

Das Injektionsverfahren mit zementartigem Mörtel wurde durchgeführt, um optinale Voraussetzungen für das vollständige Füllen der Hohlräume zu schaffen, die entweder leer oder mit Wasser gefüllt waren. Die Versiegelung der Wasserwege der einzelnen Abteilungen begann im Allgemein mit der Versiegelung der Stellen, aus denen das meiste Wasser eindrang. Sobald diese verstopft oder mit Fugenmörtel gefüllt waren, wurden die Abdichtungsarbeiten an den kleineren Undichtigkeiten fortgesetzt. Die ersten Injektionen verursachten häufig neuen Lecks in anderen Segmenten, die nacheinander behoben werden mussten. Der Vorgang wurde wiederholt, bis das gesamte Abteilung vollständig mit Zementmörtel injiziert worden war.

Ergänzende Arbeiten

Trotz Harzbarriere, Thixotropie des Zementmörtels, Abschnittsbildung und der systematischen Schleierinjektion, waren mehreren Stellen entweder ausgewaschen oder nicht vollständig wasserdicht. In diesen Fällen wurden weitere ergänzende Harzinjektionen zur Spalt- oder Rissversiegelung durchgeführt, um eine 100-prozentige Dichtheit des alten Tunnels sicherzustellen.

2 Hinterfüllung (Schleierinjektion)

2.1 Geräte und Material

Die Hinterfüllung der Segmentauskleidung erfolgte mit Injektionsmörtel bzw. Zementmischung über eine Spiralpumpe mit Mischer. Injektionen von Mörtel wurden in allen Stufen mit einem Wasser-Zement-Verhältnis von 0,4 einschließlich einer Mischung aus Superverflüssiger und Thixotropierungsmittel durchgeführt, um die ideale cremeartige Konsistenz des Injektionsmörtels sicherzustellen.

Wurde das theoretische Einspritzvolumen ohne nennenswerten Druckanstieg (<1 bar) erreicht, wurde später eine zweite, flüssigere Zementmischung mit höherem W/Z-Wert (0,7) aufgebracht, bis der maximale Auslegungsdruck von 3 bar erreicht war.

2.2 Ausführung

Um eine vollständige Füllung zu ermöglichen, wurden Bohrungen von 30 mm in die Auskleidung gebohrt, um den Spalt dahinter zu erreichen. Die Löcher wurden radial alle 2 bis 3 m ungefähr an den Positionen 12, 2, 4, 6, 8 und 10 Uhr verteilt. Der Vergussvorgang folgte ebenfalls einem Injektionsansatz von unten nach oben und abwechselnd von links nach rechts.

Wenn der Mörtel in den unmittelbar oberhalb liegenden Injektionspunkten auftauchte, wurde die Injektion unterbrochen und zum nachfolgenden Packer bewegt, um zu ermöglichen, dass der Hohlraum im gesamten Abschnittsumfang der Kammer vollständig gefüllt wurde.

Bei Leckagen von Zementmörtel durch die undichten Fugen der Gusseisensegmente wurde die Arbeit unterbrochen, um diese entweder mit „Low-Tech“-Medien wie Lappen oder Holzkeilen oder einigen weiteren „High-Tech“-Maßnahmen zu versiegeln – wie Blitzzemente oder sogar chemische Injektionen mit Pur-O-Stop HF oder Foam Seal – die über 20-mm-Bohrlöcher in der Nähe der Leckage ausgeführt wurden. (Die Produktauswahl hing hier von mehreren Faktoren ab, wie der Größe des Lecks/Hohlraumes, Verlustvolumen und nicht zuletzt der persönlichen Präferenz des Vorarbeiters. Es ist wichtig anzumerken, dass in diesem speziellen Fall das Ziel darin bestand, eine vorübergehende Blockierung der unkontrollierten Leckage der Zementinjektion zu erreichen, um die Schleierinjektion des Spaltes dahinter zu vervollständigen.)

Sobald die Punktleckage beseitigt war, wurde der Zementinjektion wiederaufgenommen. Diese Operationen wurden systematisch in jedem Abteil durchgeführt.

2.3 Vorbereitung und Injektion der Mischungen

Das zementöse Injketionsgut wurde auf dem Bahnsteig zunächst direkt in der Nähe des Arbeitsbereiches vorbereitet. Die Mischungen wurden in einem Hochgeschwindigkeitskolloidmischer mit einer Mischdauer von 30 bis 60 Sekunden hergestellt. Beim Verlassen der Station in den Tunnel wurde das Gemisch anschließend in einen Mischbehälter gegossen, der es in Bewegung hielt, bis es von der Pumpe in angemessene Nähe zum Injektionsbereich gepumpt werden konnte. Die Abmessungen der Schläuche betrugen 1/2 Zoll für die Harze und 3/4 Zoll für die Zementinjektion. Überschüssiger Zementmischung wurde über eine Rücklaufleitung in den Mischbehälter zurückgeführt.

2.4 Überwachung des Injektionsvorgangs

Die Durchflussmenge, das Volumen und der Druck des injzierten Gemisches wurden während jeder Verpressstufe und in allen Bohrlöchern automatisch und digital aufgezeichnet. Die Überwachung umfasste auch die Aufzeichnung von Verbindungen zwischen Bohrlöchern und Zuflüssen durch die Auskleidung.

Während und nach dem Verpressen führte der Auftragnehmer visuelle Inspektionen und Konvergenzmessungen in Tunnelabschnitten von 20 m Länge durch, um mögliche Verformungen der Auskleidung festzustellen.

Das hydrogeologische Umfeld und die Wasserzuflüsse in die Tunnel wurden ebenfalls vom Auftragnehmer überwacht, indem der Grundwasserspiegel des umgebenden Untergrunds mit in den Bohrlöchern installierten Piezometern in ausreichendem Abstand von den Injektionspunkten gemessen wurde, um zu verhindern, dass die Messungen durch Injektionen beeinträchtigt wurden. Darüber hinaus wurden Schwankungen der Wasserzuflussraten mithilfe von Messgeräten in offenen Kanälen oder geschlossenen Leitungen in verschiedenen Tunnelabschnitten gemessen.

2.5 Kriterien für die Unterbrechung der Injektionen

● Die Injektion in ein Bohrloch wurde gestoppt, wenn die folgenden Bedingungen zutrafen:

● Maximaler Druck von 3 bar an der Bohrlochmündung für 5 Minuten mit einer maximalen Durchflussrate von 2,5 l/min für Zementmörtel und 1,5 l/min für Polyurethan-Zweikomponentenharze

● Maximales Volumen von 1 m3 für jede Einpressphase in ein Bohrloch

● Mindestdurchfluss von 2,5 l/min bzw. 1,5 l/min für die verschiedenen Mischungsarten, jedoch ohne den festgelegten Maximaldruck zu erreichen

● Verschiebung der Segmente um 3 mm

In den Bohrlöchern, in denen der Druck des infiltrierten Wassers gemessen wurde, wurden zusätzliche 3 bar zu dem erhaltenen Wert addiert, um einen wirksamen Gegendruck herzustellen und den Injektionszement/das Harz in den Spalt/Riss zu drücken, wobei der Zulaufwasserdruck kompensiert wurde.

2.6 Fertigstellung der Bohrlochinjektionen

Der Vorgang galt für den jeweiligen Abschnit als abgeschlossen, sobald die Injektionen in das obere Bohrloch auf 12-Uhr-Position den maximalen Auslegungsdruck von 3 bar erreichten.

3 Ergänzende Arbeiten (Restlücken und Rissinjektionen)

Nachdem die Segmentharzringe und die Schleierinjektion (Hinterfüllung) der Abteilungen vollständig abgeschlossen waren, zeigten einige Stellen, die zunächst durch die Verpressarbeiten trockengelegt zu sein schienen, auch noch einige Tage später erneute Wasserinfiltrationen. Tatsächlich war dies ein Zeichen für die Wirksamkeit der Arbeiten, da der Grundwasserspiegel wieder in seine ursprüngliche Position zurückgekehrt war.

Für die Bereiche, die immer noch Wasserinfiltrationen in höherem oder niedrigerem Ausmaß aufwiesen, wurden Bohrlöcher mit einem Durchmesser von 20 mm gebohrt, um chemische Injektionen vorzunehmen und die Leckagen endgültig zu stoppen. Die minimale Bohrlochlänge entsprach der Dicke der Auskleidung plus 0,3 m, um mindestens 0,2 m in den Boden rund um den Tunnel einzudringen (die Spaltbreite zwischen Segmentauskleidung und Boden lag zwischen 0,1 und 0,2 m).

Zur Sicherheit wurden vor der Injektion in jeden Segmentblockring zusätzliche Bohrlöcher gebohrt. Die Kugelhähne der anschließend gesetzten Packer blieben geöffnet: Sie wurden nur dort geschlossen, wo ein erheblicher Wasserzufluss aus dem Boden auftrat. Dann wurden diese Stellen mit chemischem Verpressgut eingespritzt und versiegelt, auch wenn die Leckagen mit hohem Druck und hohem Durchfluss auftraten.

Wenn starke lokalisierte Wasserzuflüsse auftraten, wurden die Leckstellen vorübergehend mit einem konischen Kunststoff- oder Holzstopfen verschlossen, um die notwendige Zeit für die vollständige Reaktion des Verpressmaterials innerhalb der Hohlräume zu gewinnen. Wenn der Wasserfluss Feststoffe (z. B. Sand oder Kies) mitschleppte, war es äußerst wichtig, dies so schnell wie möglich zu unterbinden, entweder mit „Low-Tech“- (Lappen, Holzkeile usw.) oder „High-Tech“-Produkten (Geotextilien, Kunststoffstöpsel usw.).

4 Abschließende Überlegungen

Dieses Projekt zeigt einige interessante Einblicke. Ein unterirdisches Großbauwerk, ein Hauptstadt-Metrotunnel, befand sich rund 25 Jahren nach der Aufgabe aufgrund geopolitischer Probleme im fortgeschrittenen Korrosionsprozess. Dies zeigt uns, wie kurzlebig unsere Bauwerke sein können, wenn sie ohne Wartung verlassen werden, und folglich, wie wichtig es ist, das Eindringen von Wasser in das Bauwerk zu verhindern.

Die kombinierte Anwendung von Chemikalien im Wechsel mit Zementinjektionen war eine optimale Lösung, um die positiven Eigenschaften beider Materialien zu kombinieren, mit der gleichzeitigen Optimierung von Kosten und Leistung.

Ein „Purist“ der chemischen Injektion würde zu Recht darauf hinweisen, dass die für die Segmentringsperre verwendeten Harze eher zum Füllen von Spalten als zum Versiegeln von Rissen geeignet sind. Angesichts der örtlichen Gegebenheiten, des Standorts, der Entfernung von der Bezugsquelle und der sofortigen Verfügbarkeit, erwies sich diese nicht ideale Wahl jedoch als die beste Wahl vor Ort – insbesondere im Zusammenspiel mit den Fähigkeiten der Applikatoren, die von entscheidender Bedeutung für den erfolgreichen Abschluss der Sanierungsarbeiten waren.