Kombinierte Zement-Polyurethan-Injektionen im

Tunnel- und Schachtbau

Um wasserführende Bereiche im Baugrund effizient abzudichten, werden im Tunnel- und Schachtbau zementbasierte oder chemische Injektionsstoffe eingesetzt, die unter Druck in das Gebirge eingepresst werden. Für vorauseilende Injektionen kommen bevorzugt auswaschresistente zementgebundene Suspensionen bzw. wasserreaktive Injektionsstoffe auf Polyurethanbasis zur Anwendung. Der Einsatz einer entsprechenden Maschinen- und Gerätetechnik macht hier nun auch eine kontrollierte Verarbeitung von kombinierten Zement-Polyurethan-Suspensionen möglich.

1 | Freier Auslauf von Standard-Zement-Suspension (links), freier Auslauf einer kombinierten Zement-Polyurethan-Suspension (rechts)

1 | Freier Auslauf von Standard-Zement-Suspension (links), freier Auslauf einer kombinierten Zement-Polyurethan-Suspension (rechts)

Credit/Quelle: N. Liebetrau

Einleitung

Die Durchörterung von wasserführenden Bereichen im Tunnel- und Schachtbau kann zu kurzfristigen wie auch langanhaltenden Wasser- und Materialeinbrüchen führen, mit teils signifikanten Einflüssen auf Bauwerk und Umwelt [1–3]. Die Ausführung von Abdichtungsmaßnahmen mittels Injektionen hat sich als effiziente Methode zur Abdichtung und Konsolidierung des Baugrundes erwiesen [4–6]. Hierzu werden zementbasierte oder chemische Injektionsstoffe unter Druck in das Gebirge eingepresst, um bestehende Fließwege zu verschließen.

Vorab durchgeführte Injektionen im auszubrechenden Gebirge werden als vorauseilende Injektionen definiert. Injektionen im unmittelbaren Ausbruchsbereich oder im gesicherten Bereich werden als nachträgliche Injektionen klassifiziert [7]. Die vorauseilende Injektion erlaubt bei Einhaltung eines Mindestabstands zur wasserführenden Zone eine direkte Injektion im stehenden Grundwasser. Speziell bei signifikanten Bergwasserdrücken stellen vorauseilende Injektionen hohe Anforderungen an das Bohrverfahren, da zumeist der volle oder zumindest ein anteilsmäßiger Bergwasserdruck durch die Bohrung selbst abgebaut werden muss. Nachinjektionen beinhalten häufig eine komplexe Herangehensweise mit aktiven Drainagemaßnahmen, Sektionierungen von Injektionsbereichen und gezielten mehrstufigen Injektionen. Für die Fortführung eines Tunnelvortriebs ohne maßgebliche Beeinflussung des Grundwasserstocks und ohne zeitliche Verzögerung hat sich der Einsatz von auswaschresistenten zementgebundenen Suspensionen [8, 9] bzw. der Einsatz von wasserreaktiven Injektionsstoffen auf Polyurethanbasis [10] als unerlässlich herausgestellt . Eine Verschneidung der unterschiedlichen Produktgruppen konnte aufgrund von maschinentechnischen Einschränkungen bis dato nicht gänzlich umgesetzt werden [11]. Unter Verwendung einer entsprechenden Maschinen- und Gerätetechnik wurde eine kontrollierte Verarbeitung von kombinierten Zement-Polyurethansuspensionen im Tunnel- und Schachtbau nun realisiert.

Stabilisierende Zusätze für Injektionen

Grundvoraussetzung für eine erfolgreiche Injektion im Grundwasser ist die Herstellung einer stabilen Suspension für zementgebundene Injektionsmittel bei Kontakt mit Wasser und die Einstellung der entsprechenden Reaktionszeit, um das Auswaschen einer Zementsuspension bzw. eines chemischen Injektionsmittels zu verhindern. Die Kontrolle des Auswaschens in einem stark durchlässigen Baugrund (z. B. Umläufigkeiten zum Ausbruchsbereich oder zu anderen Injektionsbohrlöchern) stellt vor allem bei hohen Fließraten eine hohe Anforderung an die Ausführung dar. Erste Erfahrungen im Umgang mit stabilisierten, zementgebundenen Injektionsmitteln konnten mit Wasserglas (Joosten-Verfahren) oder Bitumenemulsionen bereits zur Mitte des letzten Jahrhunderts erzielt werden. Die Injektionen wurden hierbei bei ausreichender Gebirgsüberlagerung immer unter hohem Druck ausgeführt (> 100 bar), ohne Rücksichtnahme auf Claquagen [12]. Mit fortschreitender Entwicklung der chemischen Injektionsstoffen auf Polyurethan-Basis (PU) wurde ein wesentlicher Fortschritt hinsichtlich eines nachhaltigen und umweltfreundlichen Einsatzes erzielt. Jedoch war und ist die Verwendung aus wirtschaftlichen Gründen häufig auf schwierige Havariefälle begrenzt [13].

Der gesonderte Einsatz von schnell reagierenden PU-Schäumen ermöglicht die Erzeugung eines Pfropfens im unmittelbaren Austrittsbereich. Mit der Entwicklung von Unterwasserbetonen und der nötigen Stabilisierungszusätzen (Anti-Washout Agents „AWA“) konnten die Einsatzgrenzen von Zementsuspensionen

für Injektionen wiederum erweitert werden [9]. Die Beimischung entsprechender Zusätze mit meist geringer Dosierung (0,5–3 %) zu einer Zementsuspension erfordert den Einsatz speziellen zusätzlicher Dosierpumpen, um die Homogenität und kontinuierliche gleichmäßige Dosierung zur gewährleisten. Eine Reduktion des AWA-Gehaltes für eine verbesserte Verarbeitbarkeit geht zu Lasten der Stabilität [8]. Die Beimischung von AWA zu einer Zementsuspension führt zur Bildung langstieliger Polymerketten, die zu einer starken Erhöhung der Viskosität führen. Die Verarbeitbarkeit der Zementsuspension wird hierbei auf wenige Minuten begrenzt. Daher erfolgt die Zugabe von AWA erst am Bohrloch über eine Injektionsweiche, um ein potenzielles Risiko für Stopfer in der Injektionsleitung zu mindern.

Basierend auf bestehenden Überlegungen und Versuchen zur Beigabe von Polyurethanen wurde eine Systematik zur stufenlosen PU-Integration entwickelt. Die Vorgaben für die Verarbeitung der Suspension sind ein Absetzmaß von 0 % des Gemisches, eine Verarbeitungsdauer zwischen 5 und 45 Minuten

(in Abhängigkeit von der Polyurethan-Konzentration) und die Verwendung von Standardequipment, mit Ausnahme der Steuerung der unterschiedlichen Einheiten.

Die Reaktionsweise von kombinierten Zement-Polyurethan-Suspensionen

Polyurethane sind Kunststoffe, die in der Injektionstechnik seit ca. 1960 eingesetzt werden [14, 15]. Das Zwei-Komponenten Polyurethan wird durch eine exotherme Polyadditionsreaktion von Polyol (A-Komponente) und Isocyanat (B-Komponente) gebildet. Im Beisein von Wasser bildet sich in Kombination mit dem Isocyanat als eine Nebenreaktion Kohlendioxid und Harnstoff. Das Kohlendioxid entsteht direkt im Polyurethan-Gefüge und bewirkt ein Schäumen des Polyurethans. Für die Injektionstechnik haben die PU-Schäume aufgrund ihrer Vielfalt und der expandierenden Eigenschaft einen hohen Stellenwert.

Zemente gehören zu den anorganischen Bindemitteln und bestehen im Wesentlichen aus Zementklinker, Hüttensand (nur im Falle des Hochofenzementes) und Sulfatträger. Als Reaktion des Zements mit dem Anmachwasser entsteht eine wasserhaltige plastische Verbindung (Zementleim). Während der Hydratationsphasen kommt es zu einer Erstarrung, zur Bildung eines Grundgefüges und letztendlich zur vollständigen Erhärtung [16].

Bei der Zugabe eines Polyurethans zu einer Zementsuspension entzieht der Polyharnstoff dem Zementleim einen Teil des Wassers. Die Reduktion des Wassers und die Wärmebildung durch den Anteil des PUs wirken als Beschleuniger und Verdicker auf die Zementsuspension. Die Reaktionsbeschleunigung bewirkt eine kürzere Hydratationsphase und führt gleichzeitig zu einer stabilisierenden Wirkung auf die kombinierte Zement-PU-Suspension.

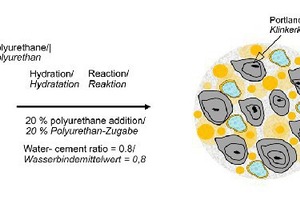

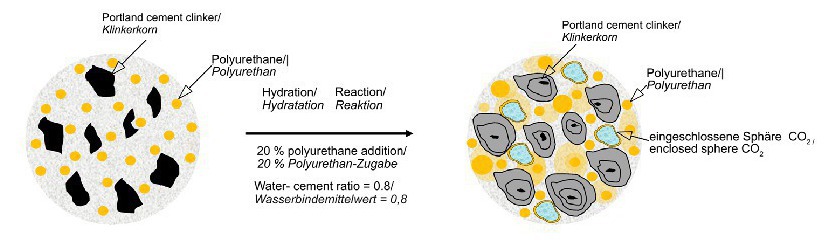

Das PU lagert sich in der Hydratationsphase in der Zementsuspension ein und bildet durch die fortschreitende Polyadditionsreaktion ein frühzeitiges Gerüst aus, welches sich stabilisierend auf ein Auswaschen der Suspension auswirkt. Wesentlich für diesen Prozess ist die ausreichende Dispergierung und Homogenisierung der Ausgangsprodukte während des Mischprozesses. Bild 2 zeigt schematisch die Einlagerung des PU in den Zementleim.

2 | Schematische Darstellung der Hydratationsphase einer kombinierten Zement-Polyurethan-Suspensionen (in Anlehnung an Bayer, 1989)

2 | Schematische Darstellung der Hydratationsphase einer kombinierten Zement-Polyurethan-Suspensionen (in Anlehnung an Bayer, 1989)

Credit/Quelle: N. Liebetrau

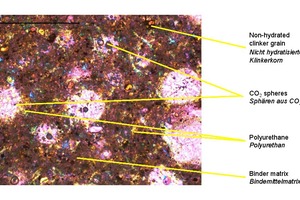

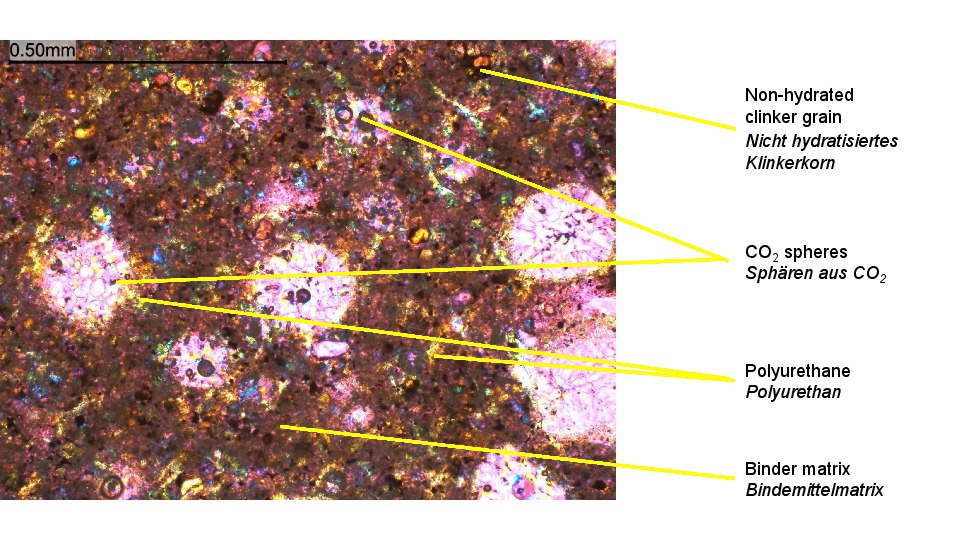

Bild 3 zeigt eine mikroskopische Darstellung der Sphären aus Polyurethan, CO2 und der Klinkerkörner. Die Größe der Sphären zeigt hierbei eine klare Abhängigkeit zur Zugabemenge des Polyurethans. Die Gasbildung als Reaktion des Polyharnstoffs mit dem Wasser beeinflusst die Größe der Sphären.

3 | Mikroskopische Darstellung (Polarisationsdarstellung) einer

3 | Mikroskopische Darstellung (Polarisationsdarstellung) einer

kombinierten Zement-Polyurethan Suspension

Credit/Quelle: Rascor International AG

Eigenschaften einer kombinierten Zement-Polyurethan-Suspension

Die Injektion in stark wasserführenden Zonen bedingt die Anwendung von geringen Wasserbindemittel-Werten (W/B-Werten). Kombinierte Polyurethan/Zementsuspensionen zeigen eine gute Anwendbarkeit hinsichtlich der Vermischung mit W/B-Werten im Bereich von 0,6 bis 0,9 [-]. Entsprechend des vergleichsweisen hochviskosen Charakters der Suspension, steht bei der Ermittlung der Eigenschaften vor allem die Verarbeitbarkeit und die Resistenz gegen ein Auswaschen im Vordergrund.

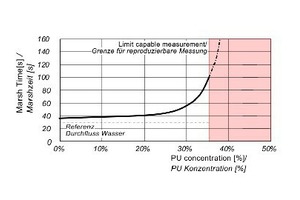

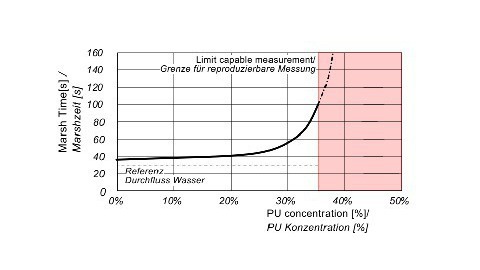

Hierzu wurden Baustellenversuche und Versuche im Labor mittels Standardgerätschaften (Marshtrichter, Filterpresse und Plattenviskosimeter nach Lombardi) ausgeführt. Die Versuche für die Bestimmung der rheologischen und mechanischen Eigenschaften wurden allesamt mit einem W/B-Wert von 0,8 [-] ausgeführt. Die Beigabe des Polyurethananteils wurde mit

0, 10, 20, 30 und 40 Vol.-% variiert (Bild 4).

4 | Einfluss der PU-Konzentration auf die Marshzeit

4 | Einfluss der PU-Konzentration auf die Marshzeit

Credit/Quelle: H. Wannenmacher

Bestimmung der Verarbeitbarkeit – Fließfähigkeit

Der Auslaufversuch mittels Marshtrichter erlaubt eine rasche Bestimmung der rheologischen Eigenschaften [17]. Die Bestimmung der Marshzeit erfolgte hierbei mit einem Auslaufstutzen des Marshtrichters mit einem Innendurchmesser von 4,76 mm [18]. Die Fließeigenschaften der kombinierten Zement-Polyurethan-Injektionen zeigen bis zu einer initialen Konzentration von ca. 25 % nur einen geringen Anstieg der Marshzeit (ca. 4–5 Sekunden). Mit steigender PU-Konzentration nimmt dann jedoch die Marshzeit einer kombinierten Zement-Polyurethan Suspension stark zu. Maschinentechnische Limitationen erlauben derzeit eine Verarbeitbarkeit einer Konzentration von ca. 35 % ebenso zeigt sich ab einer Konzentration von 30 % ein Risiko für Stopfer in Standard-Injektionsleitungen.

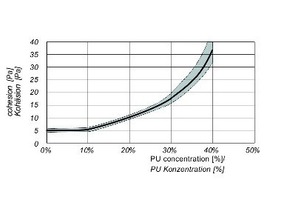

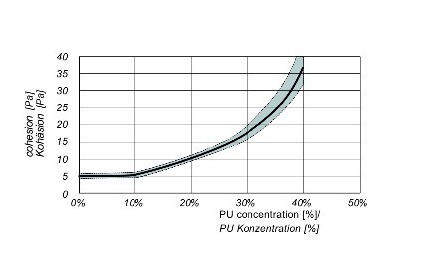

Bestimmung der Stabilität der Suspension

Die Bestimmung der Suspensionsstabilität hinsichtlich Auswaschens erfolgt durch den Vergleich der Kohäsion und des Filtrationskoeffizienten. Die Formulierung der Suspension geht von einer hohen Kohäsion bei einer geringen Filtration im Wechselspiel zur Verarbeitbarkeit aus. Die Bestimmung der Kohäsion erfolgt gemäß Lombardi [19] mittels eines Plattenkohäsimeters. Die Kohäsion nimmt messbar ab einer Zugabe von 10 % Polyurethan zu. Ab einer Zugabe von > 10 % nimmt das Anhaften an der Platte markant zu. Die Streuung der Messungen im oberen Bereich der Polyurethan-Zugabe > 30 % ist volatil und zeigt eine erhöhte Streuung der Kohäsion als Indiz der teils heterogenen Verarbeitung des hohen PU-Anteils und der damit verbunden Reaktion (siehe Bild 5).

5 | Einfluss der PU-Konzentration auf die Kohäsion

5 | Einfluss der PU-Konzentration auf die Kohäsion

Credit/Quelle: H. Wannenmacher

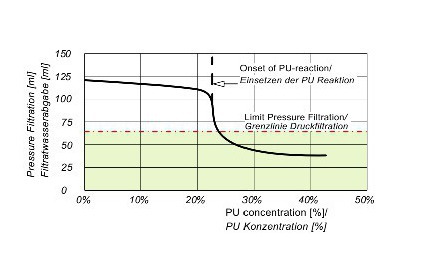

Die Bestimmung der Filtratwasserabgabe gibt Aufschlüsse über den Sedimentationsvorgang der Feststoffe einer Suspension und die Filtration (Auspressen) von Wasser in das umgebende Gebirge [20, 21]. Die Versuche wurden unmittelbar nach Anmischen der Suspension nach den Vorgaben der DIN 4126 [18] ausgeführt.

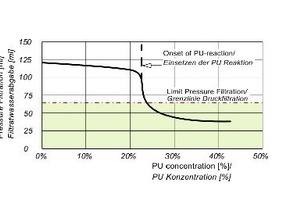

Dazu wird zunächst die Suspension in einen genormten Zylinder (400 ml) gegeben. Am unteren Ende des Zylinders befindet sich eine freie Filterfläche, durch die das Wasser der Suspension mit einem Filtrationsdruck von etwa 7,0 bar in 7,5 Minuten abgepresst wird. Die ausgepresste Menge entspricht der Filtratwasserabgabe in Milliliter (siehe Bild 6).

6 | Einfluss der PU-Konzentration auf die Filtratwasserabgabe

6 | Einfluss der PU-Konzentration auf die Filtratwasserabgabe

Credit/Quelle: H. Wannenmacher

Ab einer Konzentration von ca. 20 % Polyurethan zeigt sich ein abrupter Einfluss des Polyurethans auf die Filtratwasserabgabe. Die Filtratwasserabgabe zeigt sich über die Dauer des Versuchs höchst variabel, mit stark stagnierendem Charakter mit Fortlauf des Versuchs. Die Filtratwasserabgabe allein ist noch nicht aussagekräftig für die Bewertung der Widerstandsfähigkeit einer Suspension gegen Druckfiltration. De Paoli [22] führt hierzu den Filtrationskoeffizienten (pressure filtration coefficient) „KPF“ vor. Der Druckfiltrationskoeffizient berechnet sich als Produkt des Quotienten des ausgepressten Volumens und des initialen Probenvolumens und einer Konstante in Abhängigkeit der Probendauer (k7,5 min = 0,378).

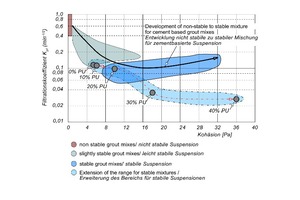

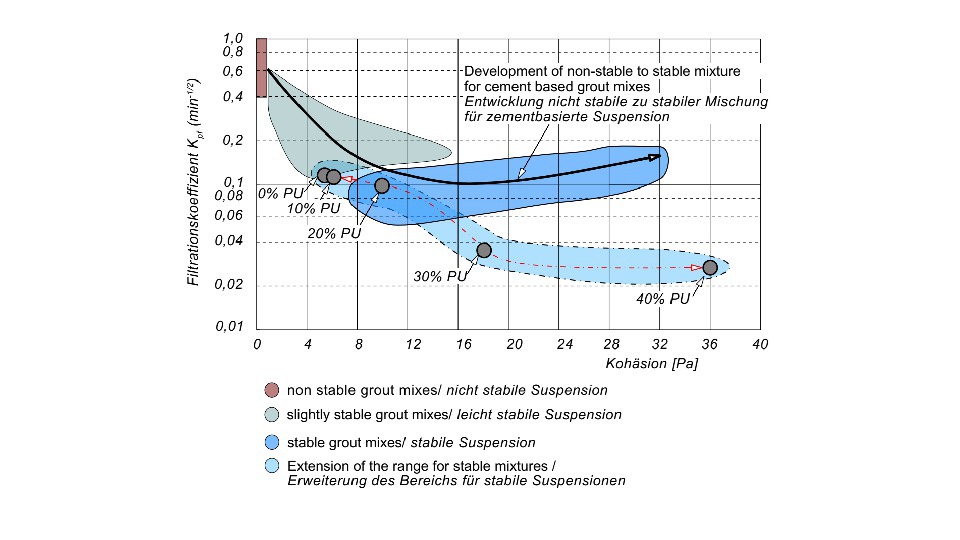

Liegen die Suspensionen mit geringen PU-Anteil (< 10 %) noch im Zwischenbereich einer leicht stabilen Mischung und einer stabilen Mischung, so liegen die Mischungen mit einem höheren Polyurethangehalt weit unterhalb des Idealverlaufs einer stabilen Zementsuspensionsmischung und stellen somit eine Erweiterung des von de Paoli aufgestellten Bereichs der stabilen Mischungen dar (siehe Bild 7).

7 | Auswertung der Stabilität von kombinierten Zement-Polyurethan-Suspensionen (in Anlehnung an de Paoli, 1992)

7 | Auswertung der Stabilität von kombinierten Zement-Polyurethan-Suspensionen (in Anlehnung an de Paoli, 1992)

Credit/Quelle: H. Wannenmacher

Mechanische Eigenschaften und Festigkeitsentwicklung

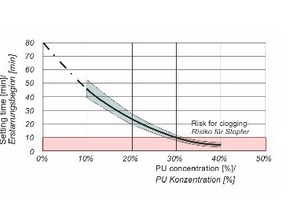

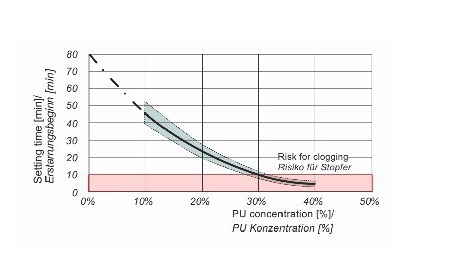

Der Erstarrungsbeginn definiert einen Grenzwert für die Verarbeitbarkeit einer Suspension, sobald diese nicht bewegt wird. Der Erstarrungsbeginn der Zementsuspension wurde entsprechend Kainrath [23] bei dem Erreichen einer Schubspannung von 100 Pa für die Zementsuspension ermittelt. Die Zugabe von PU zu der Zementsuspension verändert jedoch das inhärente Erstarrungsverhalten der Suspension und es besteht ein Risiko, die Versuchsapparaturen zu beschädigen, sodass die Werte mit einem einfachen Kippversuch ermittelt wurden. Der Erstarrungsbeginn liegt vor, sobald sich das Material in einem Becher ohne Materialverlust um 90° kippen lässt. Der Erstarrungsbeginn ist hierbei extrem abhängig von der PU-Konzentration und fällt auf unter 10 Minuten bei einer Zugabe von 40 % PU zur Suspension (siehe Bild 8). Da der Erstarrungsbeginn in diesem Bereich sich zudem stark volatil zeigt, kann eine Suspension ab 30 % durchaus zu einer Reaktion und einem Verstopfen der Leitungen führen.

8 | Einfluss der PU-Konzentration auf den Erstarrungsbeginn

8 | Einfluss der PU-Konzentration auf den Erstarrungsbeginn

Credit/Quelle: H. Wannenmacher

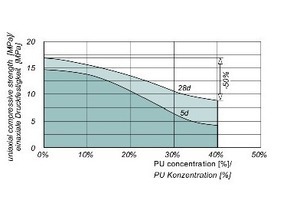

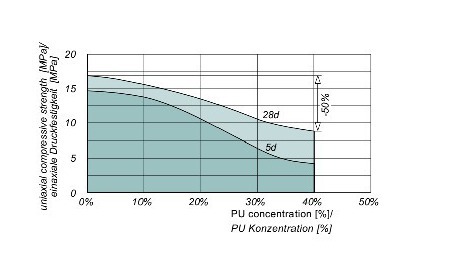

Der Anteil von Polyurethan innerhalb der Suspension zeigt einen starken Einfluss auf die Festigkeitsentwicklung. Der Anteil der eingeschlossenen Sphären aus Polyurethan und Poren aus CO2 führen zu einer deutlichen Reduktion der Festigkeit gegenüber einer reinen Zementsuspension. Für eine 40-prozentige Polyurethan-Zement-Suspension beträgt der Abfall der Festigkeit ca. 50 % (Bild 9). Die Festigkeitsreduktion ist aufgrund der primären abdichtenden Intention nur von untergeordneter Bedeutung.

9 | Einfluss der PU-Konzentration auf die Festigkeitsentwicklung

9 | Einfluss der PU-Konzentration auf die Festigkeitsentwicklung

Credit/Quelle: H. Wannenmacher

Injektionsanlage zur Verarbeitung einer Zement-Polyurethan-Suspension

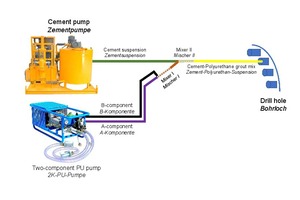

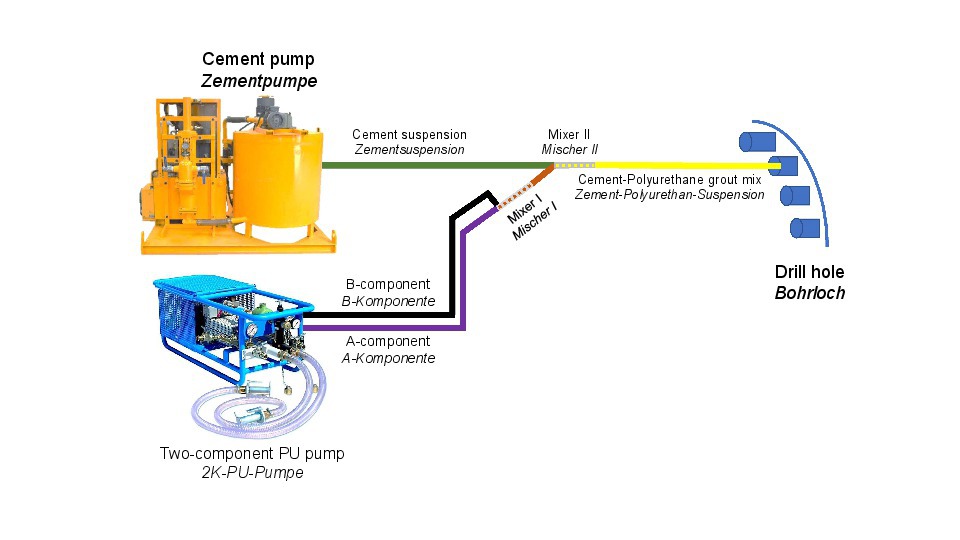

Die Verarbeitung einer Zement-Polyurethan-Suspension kann grundsätzlich mit einer standardisierten Injektionsanlage ausgeführt werden, wobei die Überprüfung der Verarbeitbarkeit mittels Fließversuchen und freien Auslaufversuchen erprobt werden muss. Die Injektionsanlage setzt sich aus einer Injektionseinheit für den Zement und einer separaten Injektionseinheit für das Polyurethan, sowie einem Bypass-System gegebenenfalls mit einer Steuerungseinheit zusammen (siehe Bild 10).

10 | Injektionseinheit aus Zement- und Polyurethan-Pumpe, die durch ein ByPass-System verbunden sind

10 | Injektionseinheit aus Zement- und Polyurethan-Pumpe, die durch ein ByPass-System verbunden sind

Credit/Quelle: N. Liebetrau

Die Injektionseinheit zur Verarbeitung der Zementsuspension besteht aus der Injektionspumpe sowie vorgeschaltetem Kolloidalmischer und Rührwerk. Eine integrierte Datenerfassung für die Messung von Durchflussmenge und Druck am Ausgang der Pumpen ist für jede Flusslinie erforderlich. Die Steuereinheit ist mit der Datenerfassung der einzelnen Pumpen verbunden. Eine Erweiterung der Steuerungseinheit ist für eine dynamische Verarbeitung von unterschiedlichen PU-Anteilen innerhalb einer Injektion erforderlich [24].Für die PU-Verarbeitung (hier: 2-K-Polyurethan) kommt eine gesonderte Polyurethan-Pumpe zum Einsatz. Über zwei separate Saugleitungen wird das zweikomponentige Polyurethan (Komponente A und B) angesaugt und über zwei getrennte Druckschläuche dem Bypass (Mischer I+II) zugeführt. Darüber hinaus ist eine Kontrolle der auftretenden Förderdrücke durch zwei Manometer an der 2K-Polyurethan-Pumpe erforderlich.

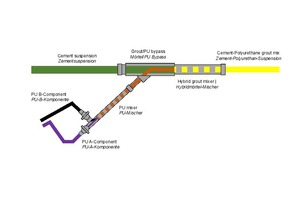

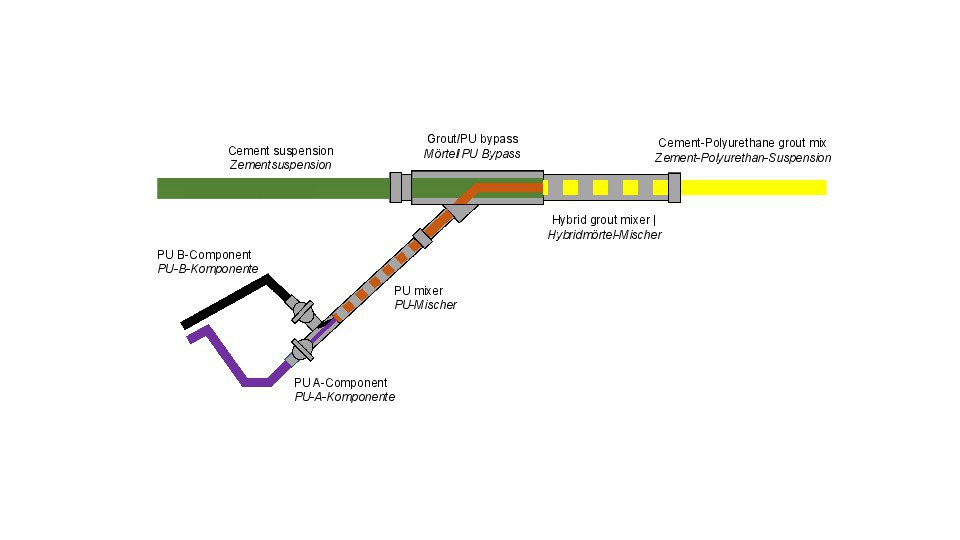

11 | Zusammenführung der Zementsuspension und des Polyurethans mittels Bypass-System

11 | Zusammenführung der Zementsuspension und des Polyurethans mittels Bypass-System

Credit/Quelle: N. Liebetrau

Das Bypass-System besteht aus zwei Mischsystemen und einem Bypass (siehe Bild 11). In Bild 6 ist die Zementleitung (grün) gekennzeichnet. Durch die Mischung von A-Komponente (violett) aus Polyol und B-Komponente (schwarz) aus Isocyanat mittels Statikmischer (Mischer I) entsteht das PU, das nachgeschaltet durch einen Bypass der Zementleitung zugeführt wird. Die Fertigstellung der Zement-Polyurethan-Suspension erfolgt durch einen zweiten Statikmischer (Mischer II). Ein gemeinsamer Injektionsschlauch schließt am Packer an, über welchen das Bohrloch injiziert wird.

Versuch einer Quantifizierung von Zement-Polyurethan-Suspension auf

Auswaschverhalten, Injektionsdauer und Injektionsvolumen

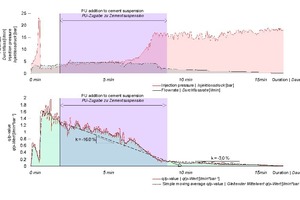

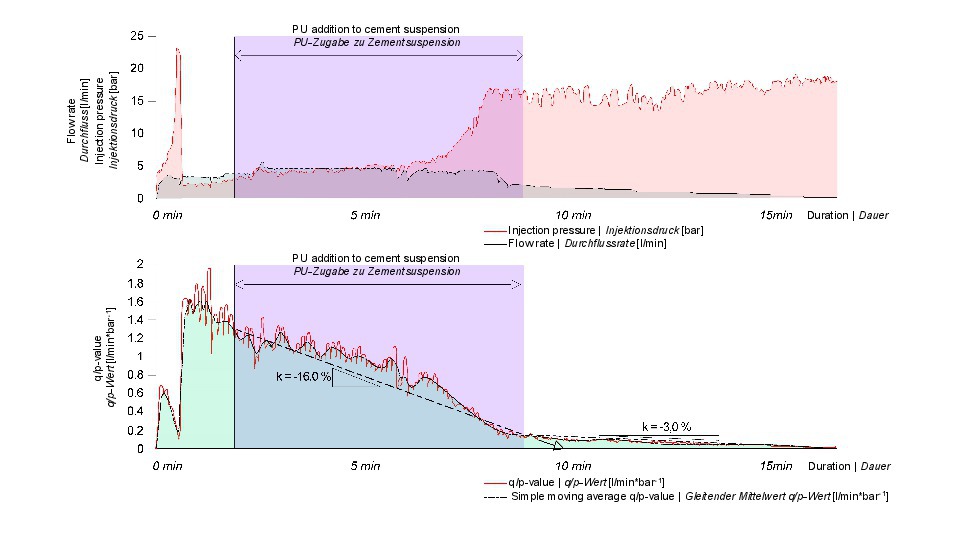

Die Eigenschaften der Zement-Polyurethan Suspension zeigen im kleinräumigen Versuch verbesserte Eigenschaften hinsichtlich der Filtration und der initialen Stabilität. Eine Quantifizierung der verbesserten Eigenschaften in der Ausführung kann lediglich im direkten Vergleich der Injektion selbst erfolgen. Lombardi [25] schlägt für die Steuerung einer Injektion die q/p-Methode vor. Die q/p-Methode vergleicht das Verhältnis der Durchflussrate q [l/min] mit dem den Injektionsdruck p [bar] über die zeitliche Entwicklung der Injektion. Der q/p-Wert stellt sich hierbei unabhängig der Steuerungsgröße (Druck oder Durchflussrate) der Injektion ein.

Die Auswertung von q/p-Werten von vorauseilenden Injektionen zeigt einen Wertebereich zu Beginn der Injektion von 1,5 bis ca. 3,0 [l/min/bar]. Die stetige Reduktion des q/p-Wertes deutet auf eine Sättigung der Hohlräume eines Gebirges hin. Entsprechend kann über die Steigung des q/p-Wertes ein Rückschluss auf die Effektivität der Injektion getroffen werden. Eine ausreichende Sättigung des Baugrundes ist gemäß Lombardi bei Erreichen einer Kenngröße des q/p-Wertes von < 0,2 [l/min/bar] erreicht.

12 | Beispiel 1 – Injektionsdatenaufzeichnung einer Zement-Polyurethan-Suspension inkl. einer Ausweisung des q/p-Werts

12 | Beispiel 1 – Injektionsdatenaufzeichnung einer Zement-Polyurethan-Suspension inkl. einer Ausweisung des q/p-Werts

Credit/Quelle: H. Wannenmacher

Das Beispiel 1 in Bild 12 zeigt den Injektionsverlauf einer vorauseilenden Injektion mit einer temporären Zuschaltung von 20 % PU unmittelbar nach dem Füllen und dem Erreichen des maximalen q/p-Wertes. Durch die Zugabe des Polyurethans kann ein relativ steiler Ast des q/p-Verlaufs dokumentiert werden. Nach dem Erreichen eines Druckplateaus bei reduziertem Durchfluss ist eine Stagnation des q/p-Verlaufs ersichtlich. Die geringere Steigung als Ausdruck des geringeren q/p-Verlaufs führt zu einer Verlängerung der Injektion von ca. 7 Minuten bei einem Eintrag von ca. 7 Litern in das Bohrloch.

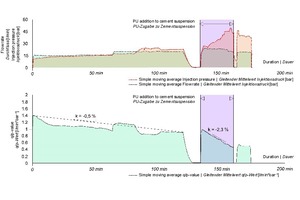

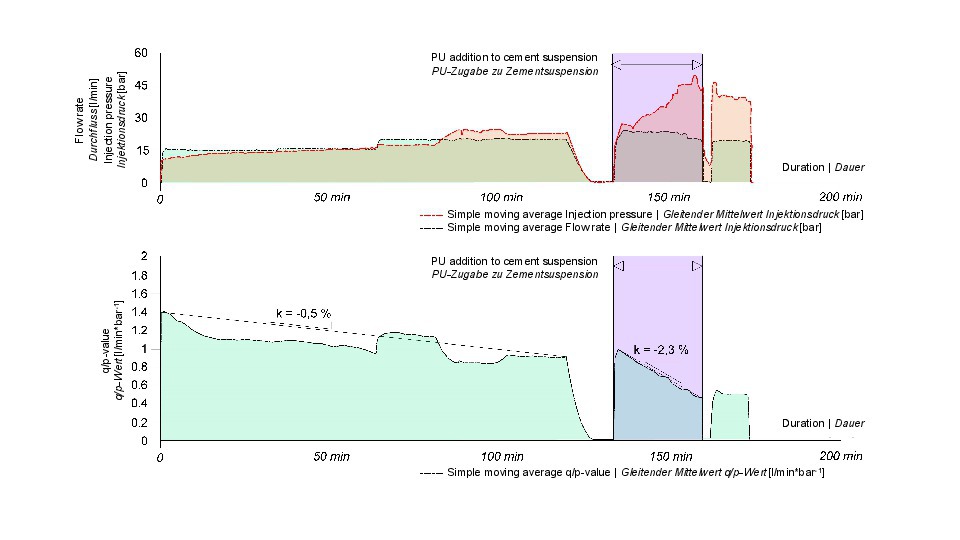

13 | Beispiel 2 – Injektionsdatenaufzeichnung einer Zement-Polyurethan-Suspension inkl. einer Ausweisung des q/p-Werts

13 | Beispiel 2 – Injektionsdatenaufzeichnung einer Zement-Polyurethan-Suspension inkl. einer Ausweisung des q/p-Werts

Credit/Quelle: H. Wannenmacher

Beispiel 2 in Bild 13 zeigt ebenfalls den Injektionsverlauf einer vorauseilenden Injektion mit einer temporären Zuschaltung von 10 % Polyurethan nach Erreichen einer Grenzmenge ohne augenscheinliche Sättigung des Systems.

Nach einem ersten Abfallen des q/p-Wertes bildet sich ein relativ flaches Plateau mit einem geringen Sättigungszuwachs aus. Nach Erreichen eines definierten Grenzwertes an Volumen wurde eine Polyurethanzugabe zur Zementsuspension ausgelöst. Die erhöhte Viskosität der kombinierten Zement-Polyurethan Suspension führt zu einem unmittelbaren Druckanstieg und einem entsprechenden Abfallen des q/p-Wertes. Nach einem definierten Erreichen einer Sättigung wurde wiederum auf eine Standard-Zementsuspension umgestellt. Dadurch stellt sich ein horizontales Plateau ohne weitere Ausbildung einer Sättigung aus. Eine Quantifizierung einer möglichen Reduktion von Injektionszeiten durch einen vorzeitigen Einsatz einer Zement-Polyurethan Suspension gestaltet sich in diesem Fall relativ schwierig. Dennoch kann davon ausgegangen werden, dass durch einen erhöhten Einsatz der Zement-Polyurethan-Suspension und eine frühzeitige Zugabe des Polyurethans zur Vermeidung einer Entmischung der Zementsuspension durchaus eine Reduktion von ca. einer Stunde in diesem Fall möglich gewesen wäre.

Der Einfluss von Zement-Polyurethan-Suspensionen auf das Auswaschverhalten wurde im Rahmen von freien Auslaufversuchen weiterführend untersucht. Im Rahmen des freien Auslaufversuchs wird die Zeitspanne respektive das Injektionsvolumen für die vollständige Verdrängung einer mit Wasser gefüllten Leitung gemessen. Wesentlich ist hierbei die Begutachtung der Entmischung der Suspension bis zu dem vollständigen Ausfließen der Suspension aus der Leitung. Bei Verwendung von reiner Zementsuspension ist eine großvolumige Entmischung mit nahezu einer 100 % Entmischung der Suspension bis zur vollständigen Substitution des Wassers mit dem Injektionsgut zu beobachten. Bei Verwendung von Zement-Polyurethan-Suspensionen fällt die Entmischung auf weniger als 10 % ab.

Zusammenfassung und Ausblick

Im Tunnel- und Schachtbau sind bei der Durchörterung von anspruchsvollen Gebirgsbereichen (z. B. hohe Zuflussraten und hoher Wasserdruck) vorauseilende Injektionen zur Abdichtung und Konsolidierung des nachfolgenden Ausbruchsbereich häufig das Mittel der Wahl. Bis dato finden in der Regel zementbasierte oder chemische Injektionsmittel Verwendung.

Die vergleichsweise günstigen Zementinjektionen weisen eine geringe Auswaschstabiltät auf, wodurch insbesondere bei hohen Zuflussraten und Umläufigkeiten schlussendlich nur mit hohem Zeit- und Materialaufwand ein Injektionserfolg generiert werden kann. Hingegen kommen Injektionsmittel auf PU-Basis, die einen bessere Abdichtung gewährleisten, aufgrund der hohen Kosten nur in Havariefällen zum Einsatz. Stabilisierungszusätze “AWA“ werden aufgrund der technisch anspruchsvollen Handhabung und der geringen Anwendbarkeit in der Injektionstechnik nur im begrenzten Maß eingesetzt.

Die dargelegten Versuchsergebnisse und Erfahrungen aus ausgeführten Injektionen zeigen, dass Injektionsmittel auf Zement-Polyurethan-Basis die Nachteile der singulären Ausgangsstoffe egalisiert. Als Summe der Ausgangsstoffe konnte ein Injektionsstoff mit erhöhtem Einsatzgebiet zur Abdichtung von wasserführenden Bereichen im Tunnel und Schachtbau entwickelt werden. Die stufenlose Anpassung der Mischungsverhältnisse erlaubt eine stete Anpassung an die Injektion und damit eine effiziente Ausführung der Maßnahme.