Fortlaufende Gebirgsstabilisierung bei einem TVM-Vortriebmittels PUS-Schäumen

Der zweiröhrige, 27,3 km lange Semmering-Basistunnel in Österreich befindet sich seit 2012 in Bau. Gut jeweils 8 km pro Röhre davon werden im Baulos SBT 2.1 mittels zweier geschildeter Hartgesteinstunnelvortriebsmaschinen aufgefahren. Für die Durchörterung der Störungszonen wurden vortriebsbegleitende Schauminjektionen bereits in der Ausschreibung festgelegt. Wie man sich auf der Baustelle dieser Thematik der Schauminjektionen genähert hat – vom Vorversuch über die ersten Einsätze zu dem letztendlich verwendeten Ansatz – wird, einschließlich einer Beurteilung der gemachten Erfahrungen, in diesem Artikel behandelt.

1 Projektbeschreibung

Der Semmering-Basistunnel ist ein seit 2012 im Bau befindlicher, 27,3 km langer Eisenbahntunnel als Teil der Baltisch-Adriatischen Achse, der in der Nähe des Semmering-Passes die nördliche Alpenkette unterquert. Die beiden parallelen Röhren verlaufen in einem Regel-Achsabstand von 40–70 m und sind durch Querschläge miteinander verbunden [1].

Die nachfolgend angeführten Projekt- und Ausschreibungsinformationen wurden den verschiedenen Kapiteln des Bauvertrages entnommen [2]. Der gesamte Tunnel ist in drei Baulose unterteilt (Bild 1) und wird über zwei Portalbaustellen sowie drei Zwischenangriffe aufgefahren:

1.1 Das Baulos SBT 2.1

Das Tunnelsystem diese Bauloses umfasst die folgenden Hauptelemente:

Zusätzlich beinhaltet dieses Baulos Hochbauarbeiten am Betriebs- und Lüftungsgebäude Fröschnitzgraben sowie den Betrieb der Deponie Longsgraben. In allen weiteren Betrachtungen wird lediglich auf die Thematik der Gebirgsstabilisierung der beiden TVM Vortriebe dieses Bauloses eingegangen.

1.2 Ausschreibung des TVM-Vortriebs

Ausgeschrieben wurden zwei Hartgesteins-TVM vom Typ TBM-S (Einfachschild) oder TBM-DS (Doppelschild), welche für den Vortrieb unter den insbesondere in der geotechnischen Prognose (Teil 4.1.1 der Ausschreibung) sowie in den Planunterlagen beschriebenen Verhältnissen geeignet und ausgestattet sind. Des Weiteren müssen Regel- (RM), Zusatz- (ZM) und Sondermaßnahmen (SM) umsetzbar sein. Einige dieser Maßnahmen, die die Geotechnik betreffend, werden hier beispielhaft genannt:

Regelmaßnahmen

Gewölbebereich

Zusatzmaßnahmen

Bettungsverbesserung

Sondermaßnahmen

Die Ausschreibung sah folgende chemische Injektionsmittel vor:

Silikatharz mit guten Hafteigenschaften und gesichertem Aushärten bei Injektionsdrücken bis 10 bar. Zugeordnete Maßnahmen: Injektion/Ankerung der Ortsbrust (SM2),

Injektionsbohrschirm (SM3)

Bezüglich versetzter Schildfahrt gab es keine Vorgaben; es wurde nur die maximale Fluchtweglänge der nachlaufenden Maschine zum letzten durchgeschlagenen Querschlag mit 800 m begrenzt, wobei dies dem detaillierten, hier nicht abgehandelten Sicherheitskonzept entspricht.

1.3 Die Geologie in der Ausschreibung

In der geotechnischen Prognose des Bauvertrages finden sich bereits zahlreiche Hinweise auf Störungszonen, welche die Zusatz- und Sondermaßnahmen der TVM-Ausschreibung erklären. Zusätzlich wird in der geotechnischen Prognose auf Systemverhalten im Bohrkopf wie auch im Schildbereich eingegangen. Wie bereits angeführt, wurden in Abhängigkeit der Gebirgsarten zudem Zusatz- und Sondermaßnahmen definiert. Es lag also auf der Hand, sich vor Beginn des maschinellen Vortriebes mit Injektionsmaßnahmen zur geotechnischen Verbesserung des Vortriebsbereiches zu beschäftigen.

2 Schauminjektionen zur geotechnischen Verbesserung des Systemverhaltens

Nachfolgend wird beschrieben, wie sich die mit den Schauminjektionen befassten Personen der Thematik genähert haben – von den Vorversuchen über die ersten Einsätze in der TVM, zu den erarbeiteten Verbesserungen – und auch wie aus eher „spontanen“ Injektionen ein durchaus systematischer Ansatz gefunden wurde. Der stabilisierenden Effekt dieser Maßnahmen sowie der benötigte Injektionsaufwand für den Durchgang der zweiten TVM durch die Störzonen sind weitere thematische Schwerpunkte.

2.1 Vorversuche Untertage im Haufwerk

Die erste TVM nahm am 9. Juni 2018 ihren Betrieb auf. Nicht lange danach begannen die Vorversuche zur Verfestigung eines Haufwerks, um die Wirksamkeit des Injektionsschaums beurteilen zu können. Dazu wurden zwei Großversuche durchgeführt, wobei jeweils mehrere hundert Kilogramm Injektionsschaum mittels Lanzen injiziert wurden. Ein Haufwerk war feinteilig bis blockig aufgebaut – wies also durchaus eine gewisse Abstufung des Materials auf – während der zweite Versuch in einem relativ gleichmäßigen, blockigen Material durchgeführt wurde. Die Anforderungen an den Injektionsschaum waren wie folgt:

Da die TVM auch durch diesen Schaum schneiden würden, war ein Verkleben des Bohrkopfes durch „Anwärmen des Schaummaterials durch Reibung und Rückführung in einen klebrigen Zustand auszuschließen“. Technisch gesprochen darf der Schaum keine kritische Glasübergangstemperatur aufweisen. Das Mittel der Wahl war letztendlich ein schäumendes Polyureasilikatharz (PUS, hat keine Glasübergangstemperatur). Hierbei konnte auf Erfahrungen in ähnlich gelagerten Projekten zurückgegriffen werden [4].

Bild 2 zeigt den ersten Versuch in der Kaverne der Baustelleneinrichtung (später Nothaltestelle). Bild 3 zeigt eine Detailansicht eines injizierten Bereiches, wobei sehr schön der Verklebungseffekt zu sehen ist. Ursprünglich loses, nicht kohäsives Material wurde durch die Schauminjektion in einen soliden Block verwandelt. Gut erkennbar ist auch, dass der injizierte Schaum (gelblich) in den engen Hohlräumen nicht oder nur kaum geschäumt hat, er sich also anpasst und das Material sehr gut zusammenklebt. Bild 4 zeigt den zweiten Versuch in relativ blockigem Material. Dieser Test wurde gemacht, um das Schaumverhalten in etwas größeren Hohlräumen bezüglich seines Schaumfaktors und der Klebkraft beurteilen zu können. Die Beurteilung dieser beiden Großversuche bestätigte die Eignung des PUS-Injektionsschaumes vollumfänglich.

2.2 Maschineller Vortrieb

Der reguläre Vortrieb der TVM 2 begann am 29. April 2019, also nahezu ein ganzes Jahr nach der TVM 1. Es ergab sich dadurch die Möglichkeit, Erfahrungen der TVM 1 auf die zweite Maschine zu übertragen. Bezüglich der Schauminjektionen konnte man sich die Frage stellen, ob etwaige Verfestigungen in einer Röhre sich auch auf die zweite Röhre auswirken.

Dieser Bericht beinhaltet gemachte Erfahrungen bis Ende März 2020. Bis dahin hatte die TVM 1 erfolgreich 3434 m von 8264 m vorgetrieben, die TVM 2 hatte 2811 m von 8128 m bewältigt – beide Maschinen also weniger als die Hälfte des aufzufahrenden Bereiches. Als maximale Vortriebsleistungen bis dahin sind 31 m an einem Tag (TVM 1) und 548 m im Monat (TVM 2) zu nennen.

2.2.1 Der Beginn der Injektionen

Die Baustelle war auf Injektionsarbeiten vorbereitet. Während des Vortriebs zeigte sich bald, dass Störungszonen sich recht klar ankündigten:

Die Maschine kam quasi selbst zum Stillstand, ein weiterer Vortrieb war so gar nicht mehr möglich.

Als Injektionsstellen waren das Mannloch, die Räumeröffnungen sowie die Meißelkästen vorgesehen. Die vorbereiteten Injektionslanzen waren 1,5–2,5 m lange unperforierte Stahlrohre mit einem Durchmesser von 0,5 Zoll oder aber, für den ganz nachbrüchigen Bereich, selbstbohrende IBO-Anker aus GFK gleicher Länge. Die Lanzen wurden in den nachbrüchigen Bereich eingeführt und das PUS über eine 2-Kolbenpumpe, Y-Stück, Zwangsmischer und Verbindungsleitung zur Lanze injiziert. Als Abbruchkriterium hatte man sich auf eine visuelle Beurteilung, das sichtbare Austreten des Schaumes, wie auch auf einen starken Anstieg des Pumpendruckes geeinigt, welcher jedoch überwiegend akustisch beurteilt wurde. Die gemessenen

Injektionsdrücke an der Pumpe betrugen zwischen 20 und

130 bar, die verpressten Volumina bewegten sich im niedrigen einstelligen Tonnen-Bereich pro gesamten Injektionseinsatz bei einem Maschinenstillstand. Der benötigte zweikomponentige PUS-Injektionsschaum wurde dafür in Kanistern angeliefert, was auch eine sehr effiziente Kontrolle des gleichmäßigen Volumenstroms zuließ. Das Harz war im Volumenverhältnis 1:1 (A+B) zu injizieren, was durch die Anzahl der leeren Kanister pro Injektionsvorgang sehr leicht zu überprüfen war. Die dafür gemessenen Pumpenstunden betrugen etwa 5–10 Stunden.

Bild 5 zeigt eine Schauminjektion aus dem Bohrkopf heraus, wobei deutlich die beengten und demnach nicht idealen Verhältnisse zu sehen sind. Das ausgequollene Schaummaterial zeigte das Ende dieses Injektionsvorganges an.

Für Störungszonen hatte sich zu diesem Zeitpunkt folgender Arbeitsrhythmus etabliert: Stopp zum Schäumen aus dem Bereich des Bohrkopfes mittels etwa 2 m langer Lanzen, anschließend Vortrieb von 2–4 m, wieder Stopp zum Schäumen und so weiter. Ein Vortrieb über einen längeren Bereich war nicht möglich; er führte dann zu exakt denselben Beobachtungen, die den Stopp wenige Meter vorher ausgelöst hatten. Man landete sozusagen in einem wenig effizienten, sehr schnell wechselnden Stop-and-Go-Betrieb über jeweils 2–4 m.

Als Zeitfresser identifiziert wurden die Injektionszeiten. Um diese zu verringern, wurde stärkeres Augenmerk auf die Mehrförderung des Ausbruchsmaterials gelegt. Das Abbruchkriterium wurde von ≤ 1000 t auf 600–700 t je 2 m Hub reduziert, was noch immer einem Überausbruch von etwa 50 % entspricht. Dies war der Überlegung geschuldet, weniger Gebirge potentiell aufzulockern und auch weniger Injektionsmaterial zu benötigen. Eine nennenswerte Beschleunigung des Vortriebes konnte damit jedoch nicht erreicht werden.

Der limitierende Faktor für einen effizienteren Betrieb war offensichtlich die geringe Reichweite der Schauminjektionen aus den beengten Bereichen heraus, welche somit zu erhöhen war. Da die zur Verfügung stehenden Injektionspunkte den Einsatz längerer Lanzen nicht wirklich zuließen, mussten neue Injektionspunkte gefunden werden, die das Injizieren deutlich weiter reichender und größerer Schaumvolumina zuließen.

2.2.2 Der verbesserte Injektionsansatz

Als einziger sinnvoller Platz für Injektionen bot sich der Bereich im Schutz des TVM-Schildes an. Es mussten deshalb Injektionslöcher in das Maschinenschild geschnitten werden. Man entschied sich für schlitzförmige Öffnungen, um eine deutlich größere Flexibilität bezüglich des Bohr-bzw. Injektionswinkels zu erhalten. Ausgeführt wurden sieben Schlitze, alle im zentralen Firstbereich (etwa im Bereich von „10:30 bis 13:30 Uhr“). Bild 6 zeigt diese Schlitze, wobei man auch deren Nähe zum Bohrkopf sehen kann (das Foto wurde im Rahmen einer Überfirstung aufgenommen). Die Schlitze wurden während des Vortriebes mit Deckeln verschlossen.

Die durch diesen Ansatz gewonnene Flexibilität wurde genutzt, um deutlich tiefere Injektionsbohrungen vorzusehen. Die Längen der Injektionslanzen bzw. GFK IBO-Anker variierten nun von 2 bis 7 m, wobei zusätzlich Lanzen ab 4 m Länge auf den letzten 1,5–2 m perforiert wurden (auch am GFK-Anker), um eine bessere Schauminjektion zu ermöglichen. Auch wurde mit abgestuften Lanzenlängen (zwei pro Schlitz) gearbeitet, wobei man die Injektionen jeweils an den tiefsten Punkten begann.

Als Abbruchkriterium wurden wieder der Schaumaustritt bzw. ein Anstieg des Pumpendruckes auf 180 bar festgelegt. Jeweils am Ende wurden die eingebauten Lanzen wieder gespült um sie für eine weitere Injektion zur Verfügung zu haben. Nach und nach erfolgten die Injektionen über alle Injektionsschlitze. Danach begann man die Lanzen erneut mit Material zu beaufschlagen, und injizierte sozusagen eine zweite Runde, bei Bedarf auch noch eine dritte. Dies hatte das Ziel, die Hohlräume bestmöglich zu verfüllen und das Gebirge geotechnisch zu verbessern. Die Arbeiten konnten nunmehr mit deutlich mehr Platz aus einem gut gesicherten Bereich heraus ausgeführt werden, beispielhaft in Bild 7 zu sehen.

Als bestmöglicher Zeitpunkt für den Beginn der Injektionen wurde der bereits modifizierte Ansatz verfolgt, dass eine Erhöhung um 50 % der Ausbruchsförderung zum Stopp der Maschine führen würde. Zusätzlich als Auslöser etabliert

wurde ein Anstieg auf 85 % des maximalen Drehmoments. Dies war dem Umstand geschuldet, dass vor Etablierung dieses Grenzwertes gelegentlich das Wiederandrehen des Bohrkopfes nicht möglich war und nach dem Injektionstopp der Bohrkopf händisch freigeräumt werden musste. Zusätzlich wurde auch die Anpresskraft des Bohrkopfes genauer beobachtet, da deren Anstieg eine instabile Ortsbrust, teilweise auch einen Nachbruch von oben anzeigte.

Es zeigte sich sogleich, dass deutlich mehr Injektionsmaterial pro Stopp injiziert wurde. Diese Volumen lagen bei etwa 20–50 t pro Einsatz, was aber auch sofort den gewünschten Erfolg zeigte. Nach Wiederandrehen konnte die TVM relativ problemlos 6 m (= drei Hübe) fahren, ohne dass es zu Indikationen eines gestörten Gebirges kam. Durch die größeren Injektionsvolumina erfolgte eine Umstellung der PUS-Harzlogistik von Kanister auf IBCs (Intermediate Bulk Container), die 1 m³ Material fassen. Die Kontrolle der gleichmäßigen Beschickung der Pumpe mit den Komponenten A und B erfolgte über Markierungen am Füllstand auf den IBCs. Der Vortrieb in Störzonen erfolgte noch immer im Stop-and-Go Betrieb, der ununterbrochene Vortrieb über drei Hübe, gelegentlich auch vier, war nun möglich.

Die Bilder 8 und 9 zeigen beispielhaft den Injektionserfolg: Bild 8 zeigt einen Blick durch die Räumeröffnung vom Bohrkopf auf den injizierten Bereich, wo sehr schön die gelben Spuren des PUS-Schaumes zu sehen sind; Bild 9 zeigt ein verfestigtes, bereits gefördertes Stück Fels.

Das Ziel, den Vortrieb durch Störungszonen mittels Schauminjektionen relativ effizient zu ermöglichen, war somit erreicht. Es ist auch noch zu erwähnen, dass im Nachgang zusätzliche Injektionen in bereits mit Schäumen verklebten und verfestigten Bereichen auszuführen sind (siehe ZM9 unter 1.1). Diese Injektionen sind durch die Tübbinge hindurch vorgesehen und haben das Ziel, etwaige noch bestehende, tunnelnahe Hohlräume zu füllen und eine dauerhafte, genügend gute Bettung der Tunnelschale zu gewährleisten.

2.2.3 Der Vergleich beider TVM

Wie erwähnt, werden zwei Röhren leicht zeitversetzt von zwei Vortriebsmaschinen aufgefahren. Da der Achsabstand der Röhren zwischen 40 und 70 m beträgt, war nicht unbedingt von einer gegenseitigen Beeinflussung auszugehen.

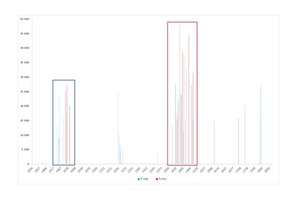

Man kann jetzt die Aufnahme von Injektionsmaterial über die Tunnellänge auftragen und dabei beide TVM vergleichen. Zur Erinnerung: TVM 1 begann den Vortrieb in Röhre 2, TVM 2 folgte Monate später in Röhre 1 nach. Genau dies ist in Bild 10 dargestellt, wobei zur Vereinfachung der geringe Stationsversatz ignoriert wurde. Die betrachteten ca. 1000 Laufmeter Tunnelausbruch zeigen folgendes Bild: In TVM 1 wird injiziert, was sich zum Teil etwa stations- und volumengenau bei TVM 2 wiederholt. So sind die im blauen Rahmen hervorgehoben Volumen etwa gleich, bei den anderen Stationen wurden von der TVM 1 kleinere Volumen in offensichtlich kleinräumige Störungen injiziert, bei TVM 2 war dies nicht nötig. Mit einer, signifikanten Ausnahme bei etwa Station 2450–2490 m, die mit dem roten Rahmen in Bild 10 hervorgehoben ist. Nachfolgend werden Beobachtungen über diese Station abgehandelt sowie Überlegungen dazu angestellt.

Beim Vortrieb der TVM 1 zeigte sich, dass über diesen gesamten Störungsbereich deutlich größere Injektionsmengen zur Stabilisierung notwendig waren; es kam hier zu insgesamt acht Injektionsstopps. Die TVM fuhr aus der Störung heraus, und die eingebauten Tübbinge zeigten den Anstieg einer Belastung durch zunehmende Deformationen und erste Risse. Um diesen Bereich zu stabilisieren, wurden Zusatzinjektionen durch die Schale (ZM9) angeordnet. Als Injektionsmaterial kam Zementsuspension zur Anwendung. Als Injektionstiefe waren 1,5 m vorgesehen, ausgeführt wurden 2 m. Diese Maßnahme reichte aus, die Deformationen zu stoppen.

Etwa vier Monate später durchfuhr TVM 2 offensichtlich denselben Störungsbereich in einem Achsabstand von 40 m zur bereits aufgefahrenen Röhre (Gleis 2). Die nach den gleichen Kriterien injizierten Schaumvolumina waren 2,5 Mal größer als Monate vorher bei TVM 1, und es waren dafür auch 15 Injektionsstopps notwendig. Schon während der Durchörterung von TVM 2 (Röhre 1) durch die Störzone zeigte sich eine erneute Aufnahme von Deformationen in Röhre 2 (TVM 1), die Risse in den Tübbingen wurden größer (Bild 11).

Der Vortrieb der TVM 1 wurde eingestellt und man entschied sich, die losen Tübbingteile zu entfernen und durch Spritzbeton zu ersetzen. Zusätzliche wurde eine mit Gittermatten und U-Profilen verstärkte Spritzbetoninnenschale im erweiterten Firstbereich eingebracht. Die Maßnahmen führten zum gewünschten Erfolg und stabilisierten diesen Bereich.

Welche Schlussfolgerungen lässt dies nun zu?

TVM 1 durchörterte eine Störung, welche mit Injektionsschaum teilverfestigt wurde. Die Volumenbilanzen der Bandwaage deuteten signifikante Mehrausbrüche an, welche auch mit einem schäumenden Material nur teilweise aufgefüllt wurden. Die verbleibenden Gesteinsbrücken führten zu einer stark ungleichmäßigen Belastung der Ausbauschale und zu den festgestellten Rissen, welche mit sehr ausbruchsnahen Injektionen gestoppt wurden. Man hinterließ sozusagen ein System, welches einen Sicherheitskoeffizienten geringfügig über 1 aufwies. Jede Zusatzbelastung würde den gerade noch stabilen Zustand wieder instabil werden lassen (es ist hier anzumerken, dass es viel leichter ist, diese Betrachtung einige Zeit später anzustellen).

TVM 2 fuhr in dieselbe Störung und konsumierte offensichtlich deutlich mehr Injektionsmaterial. Ob dies aufgrund einer Teilauflockerung bereits durch den Vortrieb der TVM 1 erfolgte oder aber andere Gründe dafür ausschlaggebend waren, kann hier nicht beurteilt werden. Auf jeden Fall reichte die Lastumlagerung durch den Ausbruch der TVM 2 bis zum anderen Gleis und sorgte dort für eine Zusatzbelastung, welche die gerade stabilisierte Schale erneut überforderte.

Es kann also behauptet werden, dass es trotz des doch sehr großen Achsabstandes von 40 m zu einer wechselseitigen Belastung der Tunnelröhren im Bereich dieser Störung kam.

3 Schlussfolgerungen

Es hat sich ganz klar gezeigt, dass PUS-Schauminjektionen vortriebsbegleitend eine deutliche Gebirgsverbesserung herbeiführen können und ggf eine erfolgreiche TVM-Durchörterung überhaupt erst ermöglichen. Um diese Injektionsmaßnahmen möglichst effizient durchführen zu können, haben sich die in der Kaverne durchgeführten Vorversuche bewährt.

Für Injektionen aus der Maschine heraus hat sich gezeigt, dass längere, weiter nach vorne reichenden Lanzen bzw. Bohrungen den ständigen Wechsel zwischen Injizieren und Stillstand verringern und somit einen effizienteren Vortrieb zuließen. Dazu sind auf der Maschine aber geeignete Injektionsschlitze vorzusehen, welche variable und mehrstufige Injektionen ermöglichen und auch den Geologen als Sichtschlitze dienen können.

Bezüglich der Kriterien zu Maschinenstopp und Injektionsbeginn kann nur gesagt werden, dass diese zwar frühzeitig festgelegt werden sollen, aber fortlaufend auf die speziellen Baustellenerfordernisse angepasst werden müssen

Eine geotechnische Betrachtung der Injektionsmaßnahmen ist grundsätzlich sehr vorteilhaft, wobei aber bei größeren Störungszonen mehr Augenmerk auf eine tiefere Gebirgsverfestigung gelegt werden sollte. Zu diesem Zweck sind auch tief reichende Erst- oder Nachverpressungen ausdrücklich empfohlen – und dies nicht nur für den Fall einer zweiten parallelen Röhre.

Zu guter Letzt möchten die Autoren noch der ÖBB danken, welche die Veröffentlichung dieses Artikels ermöglicht haben.