Neuer Versuchsstand für Ringspaltmörtel

Eine richtig ausgeführte Ringspaltverpressung beim Tübbingtunnel ist eine Grundvoraussetzung für einen qualitativ hochwertigen Tunnelausbau. Sie liefert aber auch einen entscheidenden Beitrag für eine hohe Vortriebsleistung beim maschinellen Vortrieb. Um die Ringspaltverpressung weiter zu optimieren hat die STUVA in Köln eine komplexe und ausgeklügelte Anlage für Versuche mit Ringspaltmörteln entwickelt. Damit unterstreicht die renommierte Studiengesellschaft für Tunnel und Verkehrsanlagen einmal mehr ihre Bedeutung im Bereich Forschung und Entwicklung rund um Bauweisen für unterirdische Verkehrsanlagen.

Komplexe Ringspaltmörtelmischungen

Der Ringraum zwischen Tübbingausbau und umgebendem Gebirge, der durch den notwendigen Überschnitt der Tunnelvortriebsmaschine entsteht, wird mit Ringspaltmörtel verfüllt. Dieser besteht normalerweise aus Zuschlagkörnung, Zement, Wasser und gegebenenfalls Zusatzmitteln. Die richtige Mischung basiert auf Erfahrungswerten und wird zumeist nach dem Trial-and-Error-Verfahren auf der Baustelle experimentell verbessert.

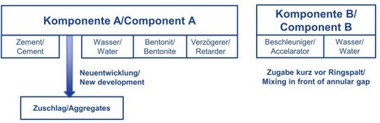

In den vergangenen Jahren ist die Entwicklung von Ringspaltmörteln – insbesondere durch Sonderprodukte wie Mehrkomponentenmörtel – immer komplexer geworden. Denn mittlerweile kommen viele Ersatzstoffe und Zusatzmittel zum Einsatz, die bislang hochwertigen Konstruktionsbetonen vorbehalten waren:

Flugaschen und Gesteinsmehle,

Beschleuniger zur Erhöhung der Frühfestigkeit,

Schaumbildner zur Beeinflussung von Porosität und Dichte oder

Viskositätsmodifizierer (VMA, Viscosity Modifying Admixtures) und Fließmittel zur Anpassung der Fließfähigkeit.

Breites Spektrum an Testparametern

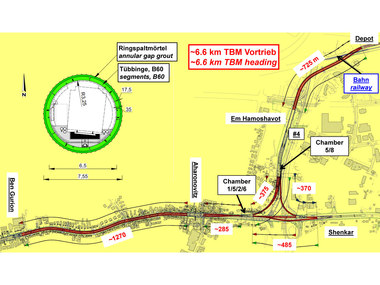

Mit Hilfe des neuen STUVA-Versuchsstands für die Ringspaltverpressung (Bild 1) können nicht nur konventionelle Ringspaltmörtel untersucht, sondern auch der Einfluss der einzelnen Komponenten für innovative Entwicklungen systematisch analysiert werden. So sind gezielte Optimierungen möglich, die im Rahmen von Baustellenversuchen zu umfangreich oder zu zeitaufwändig wären. In der Anlage können beispielsweise sämtliche Mörtelkomponenten volumen- und druckmäßig aufeinander abgestimmt und messtechnisch überwacht werden (Bild 2). Derzeit ist die Testanlage der STUVA auf vier Komponenten ausgelegt: dem Mörtel bzw. der Zementleimkomponente können bis zu zwei Additivströme sowie druck- und volumendosiert Druckluft zugegeben werden.

Der Versuchsstand ist modular aufgebaut, sodass Bauteile einfach gegeneinander ausgetauscht werden können. Dazu zählen etwa die Verpresspumpen, die Querschnitte der Förderleitung oder auch die Additiv-Zugabeeinrichtungen. Auch der Querschnitt und die Länge der Lisenen, durch die der Mörtel beim Vortrieb in den Ringraum gedrückt wird, sind einfach zu variieren. Diese Lisenen münden in der Versuchsanlage in einen Druckkessel: Hier wird der Gegendruck im realen Ringraum durch einen künstlichen Druck im Kessel simuliert, der sich aktiv beeinflussen lässt. Zusätzlich können in den Kessel Filterelemente eingebaut werden, um die Gebirgsdurchlässigkeit zu modellieren und die Auswirkungen der Mörteleigenschaften auf das Dränierungsverhalten – mit dem Ziel einer frühen Festigkeitsentwicklung – zu untersuchen. Eine Besonderheit stellt ferner die Möglichkeit zur Herstellung von Probekörpern dar: diese können nicht nur unter atmosphärischen Druckbedingungen, sondern auch unter Gegendrücken von bis zu 10 bar entnommen werden.

Anwendungsbeispiel:

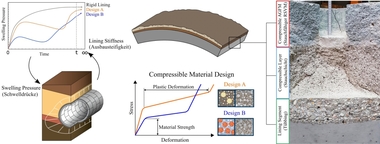

Wasserdurchlässiger Ringspaltmörtel

Derzeit wird mit finanzieller Unterstützung durch das deutsche Bundesministerium für Wirtschaft und Energie (BMWi) auf der neuen Anlage ein wasserdurchlässiger Ringspaltmörtel entwickelt. Der Einsatz eines derartigen Spezialmörtels bietet sich beim Tunnelbau im Festgestein immer dann an, wenn hohe Gebirgswasserdrücke auftreten und somit eine druckdichte Ausführung der Tunnelschale wegen der hohen Lasten aus Wasserdruck zu sehr dicken Tunnelschalen führen würde. Das Gebirgswasser wird dann durch den wasserdurchlässigen Mörtel (Bild 3) außen an der tragenden und wasserdichten Tübbingschale vorbei- und am Fußpunkt der Schale abgeführt – ähnlich wie bei der sogenannten Regenschirmabdichtung in der Spritzbetonbauweise. Bei der Entwicklung eines solchen Mörtels ist zu beachten, dass dieser trotz hoher Wasserdurchlässigkeit noch gut pumpbar sein muss – zwei Anforderungen, die allerdings in direkter Konkurrenz zueinander stehen. Die bisher erzielten Ergebnisse sind sehr vielversprechend.