Nachweis der Eignung von Injektionsstoffen für abdichtende Gebirgsinjektionen

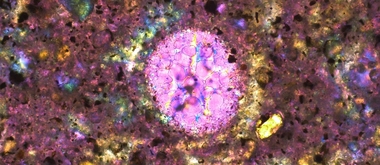

Im Zusammenhang mit dem Tunnelbau werden mit unterschiedlicher Zielstellung Injektionen ausgeführt. Ein wesentliches Ziel ist die Abdichtung des unmittelbar an den Tunnel angrenzenden Gebirges um einen Wassertransport außen entlang der Tunnelschale zu verhindern. Das ist besonders dann wichtig, wenn mit dem Tunnel sowohl wasserführende als auch wasserempfindliche Schichten des Gebirges durchfahren werden und ein Wassertransport zu den wasserempfindlichen Schichten unterbunden werden muss.

Abdichtende Gebirgsinjektionen sind darüber hinaus angezeigt, wenn die Bauweise des Tunnels zwischen offener und geschlossener Sohle wechselt oder zur Unterbindung von Längsläufigkeiten Abdichtungsbauwerke erforderlich werden. Dieser Aufsatz beschäftigt sich mit der Eignung von Injektionsstoffen für die genannte Zielstellung. Anforderungen aus anderen Anwendungsgebieten werden nicht betrachtet.

1 Injektionsstoffe für abdichtende Gebirgsinjektionen

Für abdichtende Gebirgsinjektionen kommen grundsätzlich die gleichen Injektionsstoffe in Frage, wie für abdichtende Injektionen in Bauwerke oder in die Grenzfläche zwischen Bauwerk und Baugrund [1]. Die grundsätzlichen Anforderungen an die Injektionsstoffe sind für beide Anwendungsgebiete gleich:

Injizierbarkeit

Abdichtungswirkung

Verformbarkeit/Dehnfähigkeit/Quellvermögen

Verträglichkeit mit Beton

Umweltverträglichkeit

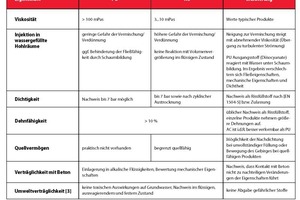

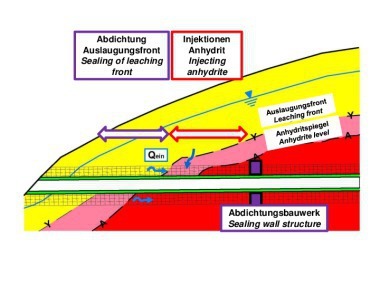

Es ergibt sich jedoch eine unterschiedliche Gewichtung der einzelnen Anforderungen zur Sicherstellung des Injektionserfolges. Grundsätzlich sind für abdichtende Gebirgsinjektionen Polyurethanharze (PU) und Acrylatgele (AC) geeignet. Wesentliche Eigenschaften, zum Teil in Erweiterung der für Injektionsstoffe im Betonbau üblichen Nachweise [2], sind in Tabelle 1 gegenübergestellt. Grundsätzlich ist für abdichtende Gebirgsinjektionen auch die Verwendung von Zement sowie Silikatharzen und -schäumen möglich. Wegen der geringeren Verformbarkeit dieser Produkte werden sie meist zur Verringerung von Durchflussquerschnitten eingesetzt, wenn keine vollständige Abdichtung erforderlich ist.

2 Besondere Anforderungen an

Injektionsstoffe für Gebirgsinjektionen

2.1 Allgemeines

Abdichtende Gebirgsinjektionen werden im Sinne der DIN EN 12715 [4] nach dem Prinzip der Injektion ohne Baugrundverdrängung durch Anwendung der Injektionsverfahren Poreninjektion, Kluft- und Kontaktinjektion oder Hohlraumverfüllung realisiert. Es sollen bestehende oder potentielle Fließwege wie zugängliche Poren, Klüfte und Hohlräume durch die Injektion abdichtend gefüllt werden. Dagegen ist nicht beabsichtigt, unter der Wirkung des Injektionsdruckes das anstehende Gebirge zu verdrängen oder durch Aufreißen neue Fließwege zu schaffen.

Die Injektion ohne Baugrundverdrängung erfordert eine Begrenzung des Injektionsdruckes auf eine Größe, die unerwünschte Reaktionen des Gebirges wie Verformungen, Aufbrechen oder Aufweiten von Klüften ausschließt. Wegen der Wechselbeziehung von Injektionsdruck, Viskosität des Injektionsstoffes und Reichweite der Injektion sind für die Wahl des Injektionsstoffes sowohl technische als auch wirtschaftliche Aspekte von Bedeutung.

Sowohl Injektionsstoffe auf Polyurethanbasis als auch auf Acrylatbasis sind aufgrund ihrer Stoff- und Verarbeitungseigenschaften prinzipiell sehr gut für Injektionen zur planmäßigen oder nachträglichen Abdichtung geeignet. Der anfänglich flüssige Injektionsstoff wird über Bohrungen in das Porensystem des Gebirges, in Risse, Fugen oder Inhomogenitäten injiziert, erhärtet dort und füllt die vorhandenen Zwischenräume dehnfähig und abdichtend aus. In zunehmendem Umfang werden diese Injektionsstoffe auch im Zusammenhang mit Tunnelbauvorhaben angewendet, bei denen aus unterschiedlichen Gründen füllende bzw. abdichtende Injektionen im Gebirge erforderlich sind.

So auch im vorliegenden Fall beim Großbauvorhaben Stuttgart 21, in den Tunneln Feuerbach und Bad Cannstatt, bei denen Polyurethane und Acrylatgele zur Injektion im Gebirge eingesetzt werden.

Die bei diesen Bauvorhaben vorliegenden geologischen Randbedingungen gestatten den Einsatz von Polyurethanen nur für vorauseilende Abdichtungsinjektionen im Rahmen der Vortriebssicherung, während die Auflockerungszonen in der Umgebung der Tunnel mit Acrylatgel abgedichtet werden müssen. Wie im Artikel von Prof. Dr.-Ing. Walter Wittke et al. in diesem Heft dargelegt wird, besteht ein wesentliches Argument für den Einsatz von Acrylatgel in seiner niedrigen Viskosität, die bei moderatem Injektionsdruck eine ausreichende Reichweite der Injektion ermöglicht (siehe Tabelle 1). Das niedrig viskose Acrylatgel erlaubt auch die Abdichtung gering durchlässiger Bereiche. Dagegen kommt Polyurethan mit höherer Viskosität bei der Injektion der stark durchlässigen Auslaugungsfront des Gipskeupers zur Anwendung.

Im Gegensatz zu herkömmlichen Bauwerken sind die Möglichkeiten für Nachinjektionen oder zusätzliche Injektionen im Gebirge nach der Errichtung von Tunnelbauwerken sehr eingeschränkt. Darüber hinaus besteht die Notwendigkeit einer mindestens 100-jährigen Funktionsfähigkeit der Injektionsmaßnahmen zum Schutz gegen zutretende Feuchte, um unplanmäßige Einwirkungen des Gebirges auf das Tunnelbauwerk zuverlässig auszuschließen. Aus den vorangehend aufgeführten Gründen sind neben den grundsätzlichen Eignungsnachweisen entsprechend den einschlägigen Regelwerken, die auszugsweise in Tabelle 1 aufgeführt sind, auch Nachweise zur Beständigkeit und Verträglichkeit mit den anstehenden Wässern erforderlich – sowie der Nachweis, dass die eingesetzten Injektionsstoffe eine Lebensdauer von mindestens 100 Jahren bei ausreichender Funktionsfähigkeit aufweisen. Einige der dazu erforderlichen Nachweise sollen am Beispiel von zwei ausgewählten Injektionsstoffen nachfolgend kurz erläutert werden.

2.2 Beständigkeit

Unter dem Oberbegriff der Beständigkeit soll hier vor allem ein ausreichender Widerstand der Injektionsstoffe gegen Einwirkungen durch Wasser, darin gelöste Stoffe, Gebirge und Baustoffe verstanden werden. Der Einfluss von Wasser und alkalischen Baustoffen auf die Injektionsstoffe wird im Rahmen der Prüfung nach DIN EN 1504-5 [2] getestet. Für die eingesetzten Injektionsstoffe sind im Hinblick auf weitere im Wasser gelöste Stoffe jedoch gesonderte Prüfungen erforderlich. Polyurethanharze nehmen im ausreagierten Zustand zwar sehr wenig Wasser auf, dennoch kann es auch hier unter der Einwirkung von anstehenden Flüssigkeiten zu Veränderungen wesentlicher Eigenschaften kommen.

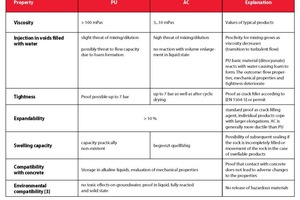

Die Beständigkeitsuntersuchungen an Acrylatgelen basieren auf der Einlagerung geometrisch definierter Probekörper in die entsprechenden Flüssigkeiten. Es werden Geometrie- und Masseänderungen erfasst und bewertet, bei Bedarf aber auch Veränderungen der mechanischen Eigenschaften am reinen Gel und an Gel-Sand-Gemischen.

Für ein Acrylatgel, das für Gebirgsinjektionen in Frage kommt, wurden an der MFPA Leipzig zahlreiche Beständigkeitsuntersuchungen durchgeführt, in deren Ergebnis für das Produkt eine Beständigkeitsliste existiert [5]. Für den Einsatz bei Gebirgsinjektionen ist insbesondere die nachgewiesene Beständigkeit gegen betonangreifende Wässer bis zur Expositionsklasse XA3 und gegen sehr stark sulfathaltiges Wasser mit unterschiedlichen Kationen von Interesse. Dazu wurden den örtlichen Grundwasserverhältnissen entsprechende Lösungen hergestellt. Die Einlagerungsversuche ergaben keine Beeinträchtigung des Gels im Beisein von Na-, K-, Ca- und Mg-Chloriden und -Sulfaten in gelöstem Zustand. Das Acrylatgel zeigte keine unerwünschten Reaktionen mit der Einlagerungsflüssigkeit [6].

Eine weitere Frage, die mit dem Begriff der Beständigkeit im Zusammenhang steht, ist der Einfluss der Injektionsstoffe auf Baustoffe, z. B. auf Fugenbänder aus Elastomer oder Kunststoff. Die entsprechenden Prüfungen sind bei den meisten Injektionsstoffen Bestandteil der Eignungsnachweise als Rissfüllstoff.

2.3 Alterung

Die Dauerhaftigkeit beschreibt das Vermögen eines Injektionsstoffes, über die geplante Nutzungszeit seine Eigenschaften beizubehalten. Unter der Alterung von Kunstoffen versteht man im Allgemeinen die Summe der chemischen und physikalischen Änderungen eines Materials, die im Laufe der Nutzung unter konkreten Randbedingungen zu irreversiblen Änderungen der Materialeigenschaften führen und zeitabhängig die Anwendbarkeit des Materials beeinträchtigen können.

Unter der Lebensdauer wird die Zeit verstanden, in der der Injektionsstoff die erforderlichen Eigenschaften in ausreichendem Maße besitzt (Dauerhaftigkeit), ohne dabei die geforderten technischen Mindestanforderungen durch alterungsbedingte Abbauprozesse zu unterschreiten.

Ausgehend von der Forderung nach einer uneingeschränkten Funktionsfähigkeit über mindestens 100 Jahre ist der Nachweis zu führen, dass sich wesentliche Eigenschaften unter den nutzungsbedingten Randbedingungen der Tunnelbauwerke (wie Temperatur, ggf. Strahlung, mechanische Beanspruchung, Einfluss von einwirkenden Flüssigkeiten und Gestein) nicht unzulässig ändern. Dazu müssen die durch äußere Randbedingungen verursachten Alterungsvorgänge (Oxidation, Abbau, Hydrolyse, Nachkondensation und/oder Nachpolymerisation) nach Zutreffen und möglichen Auswirkungen auf die Injektionsstoffe abgeschätzt werden. Das ist auf grundsätzlich zwei Wegen möglich – über die Simulation von realen Umgebungsbedingungen über den gewünschten Lagerungszeitraum oder über zeitraffende Untersuchungen, die die Einwirkungszeit auf ein wirtschaftlichesMaß verkürzen, indem Faktoren, die Einfluss auf die Alterung haben, entsprechend verstärkt werden.

Entscheidend für die Lebensdauerprüfung ist, dass die geprüfte Eigenschaft in einem unmittelbaren Zusammenhang mit den Anforderungen steht. Außerdem muss eine Mindestanforderung definiert werden, die das Ende der Gebrauchstauglichkeit anzeigt. Die Simulation konkreter, praxisrelevanter Randbedingungen ermöglicht zwar keine zeitraffende Prüfung des Injektionsstoffes, dafür liefert sie nach langen Prüfzeiten Angaben zur tatsächlichen Lebensdauer unter realen Bedingungen.

Für den Nachweis einer Lebensdauer von 100 Jahren scheidet diese Vorgehensweise aus. Dennoch liefern Versuche unter realen Bedingungen Informationen zur Dauerhaftigkeit, über die eine Vorauswahl getroffen werden kann. Das im Abschnitt 2.2 bereits erwähnte Acrylatgel wird seit ca. 18 Jahren einer permanenten Wasserwechsellagerung unterzogen, bei der die Prüfzyklen jeweils die völlige Trocknung im Raumklima und das anschließende Quellen bis zur Massekonstanz umfassen. Nach einem geringen Masseverlust im ersten Zyklus zeigen die Proben seither ein verlustfreies Trocknungs- und Quellverhalten und belegen damit eine uneingeschränkte Reversibilität der Quellfähigkeit bei unveränderten geometrischen Eigenschaften [7].

Die vorliegenden Ergebnisse zeigen reale Eigenschaften, ermöglichen aber noch keine zuverlässige Abschätzung über die zu erwartende Lebensdauer. Eine Annäherung an die tatsächliche Lebensdauer ist nur über zeitraffende Untersuchungen möglich, bei denen durch zielgerichtete Verschärfung von einwirkenden Randbedingungen (wie z. B. Temperatur, Agenzien, Strahlung, Druck) Alterungsvorgänge provoziert werden. Dazu werden die für den Einsatz vorgesehenen Injektionsstoffe bei erhöhter Temperatur und/oder bei Wasserlagerung in Wasser mit 60 °C einer künstlichen Alterung ausgesetzt. Da die eingesetzten Injektionsstoffe neben ihren abdichtenden Eigenschaften auch Mindestfestigkeitseigenschaften während ihrer Nutzungsdauer besitzen müssen, erfolgt die Bewertung der Eigenschaftsänderung auf der Grundlage der zeitabhängigen Zugfestigkeit.

Aus den bisher vorliegenden Untersuchungsergebnissen [7], [9], [10] kann abgeleitet werden, dass die zum Einsatz kommenden Injektionsstoffe unter den zu erwartenden Randbedingungen eine Lebensdauer von 100 Jahren deutlich überschreiten.

Literatur/References

[1] Abdichtung von Bauwerken durch Injektion (ABI-Merkblatt), Ausgabe Oktober 2014

[2] DIN EN 1504-5:2013-06: Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken – Definitionen, Anforderungen, Qualitätsüberwachung und Beurteilung der Konformität – Teil 5: Injektion von Betonbauteilen;

[3] Muster-Verwaltungsvorschrift Technische Baubestimmungen MVV TB, Ausgabe 2017/1, Anhang 10, Anforderungen an bauliche Anlagen bezüglich der Auswirkungen auf Boden und Gewässer (ABuG)

[4] DIN EN 12715, Ausführung von besonderen geotechnischen Arbeiten (Spezialtiefbau), Injektionen; Stand: 2000-10

[5] Gutachterliche Stellungnahme Nr. GS 5.1/16 - 335: Rubbertite und Rubbertite/Polinit – Acrylatgele zur nachträglichen Abdichtung von Rissen und Zwischenräumen, MFPA Leipzig

[6] MFPA Leipzig: Untersuchungsbericht UB 5.1/14-502, Untersuchung des Kontaktverhaltens von Injektionsharzen auf Acrylatbasis und Anhydritgestein

[7] MFPA Leipzig: Prüfbericht PB 5.1/14-223/16: Untersuchungen zum Alterungsverhalten von PUR‑O‑STOP FS‑L der Fa. TPH Bausysteme GmbH

[8] MFPA Leipzig, Prüfbericht Nr. PB 5.1/14-441: Verhalten des Acrylatgels Rubbertite der Fa. TPH Bausysteme GmbH nach etwa 16-jähriger Wasserwechsellagerung und Auslagerung im Erdreich

[9] C. Prase: Alterungsverhalten eines Injektionsstoffes auf Polyurethanbasis, experimentelle Untersuchung zur Lebensdauerabschätzung, Masterarbeit an der HTWK Leipzig 2016

[10] Sachse: Alterungsverhalten von Injektionsstoffen unter Wärmeeinwirkung, Projektarbeit an der MFPA Leipzig in Zusammenarbeit mit der HTWK Leipzig, 2017