Finnetunnel: Stand der Bauarbeiten

Über den Finnetunnel wurde bereits in tunnel 6/2007, S. 52, und tunnel 1/2009, S. 18,

berichtet. Im Folgenden wird der aktuelle Stand der Bauarbeiten dargestellt und hierbei

insbesondere auf den erfolgten Umbau beider TVM vom Hydro in den Open mode, den Verschub der 1. TVM nach erfolgtem Durchschlag und den Einbau der Tunnelsohle nach Abschluss der Vortriebsarbeiten eingegangen. Ausführliche Informationen zum Umbau der TVM, siehe Tagungsband zur STUVA-Tagung 2009, Forschung + Praxis 43, S. 175 ff.

Der Finnetunnel ist mit einer Gesamtlänge von 6969 m der längste Tunnel der Neubaustrecke Erfurt–Leipzig/Halle der DB AG und der einzige Tunnel auf der gesamten Strecke zwischen München und Berlin, bei dem beide Röhren mit 2 TVM versetzt aufgefahren werden.

Der Tunnel besteht aus 2 parallelen Röhren mit einem Au-ßendurchmesser von 10,87 m, einem 45 cm dicken Tübbingausbau und Verbindungsstollen mit einem Maximalabstand von 500 m zwischen den Röhren. Damit ergeben sich 13 Flucht- und Rettungsstollen sowie 3 Technikstollen.

Im Dezember 2006 wurde von Seiten der DB AG, vertreten durch die DB ProjektBau GmbH, Regionalbereich Südost, der Auftrag an die Arbeitsgemein-schaft Finnetunnel, bestehend aus Wayss & Freytag Ingenieurbau AG Frankfurt/D, Max Bögl Bauunternehmung GmbH & Co. KG München/D, Porr Technobau und Umwelt GmbH München/D und Porr Tunnelbau GmbH Wien/A vergeben.

1 Untertägiger Umbau der TVM vom Hydro in den Open mode

Aufgrund der anstehenden Geologie war ein vom Hydro Mode (Tunnelmeter 0–1550) auf den Open Mode (Tunnelmeter 1551–6822) umbaubarer Mixschild ausgeschrieben, welcher auch so zur Anwendung kam. Den Auftrag für die Lieferung der beiden TVM erhielt im April 2007 die Herrenknecht AG. Die TVM wurden im Bereich des Hydro Mode nacheinander eingesetzt. Dies hatte den Vorteil, dass zum einen die Separieranlagentechnik für die ersten 1500 m nicht für beide Maschinen ausgelegt werden musste, zum anderen konnten die Erkenntnisse aus der 1. TVM-Fahrt in die Konzeption der 2. TVM-Fahrt übernommen werden. Optimierungen während des Hydroschildortriebs von Maschine 1 wurden während des Aufbaus von Maschine 2 berücksichtigt und zusätzlich notwendige Installationen und Umbauten getätigt. Die gesamten Hydrochildkomponenten wurden ausgebaut und auf der 2. TVM nochmals verwendet (Schleusen, Förder- und Speisepumpen, Steinbrecher-Hydraulikaggregat, Sauerstoffanlage, Samson-Druckluftregeleinheit, Teleskoprohrleger, etc.).

1.1 Geologie und Hydrogeologie

Der Baugrund ist im Bereich des Finnetunnels auf der gesamten Länge aus triassischen Sedimentgesteinen aufgebaut. Auf den ersten 1500 m wurden Gesteine des Keupers, des Mu-schelkalks und des Buntsandsteins durchfahren. Die Wechsel-folgen aus Tonmergel-, Kalk-, Schluff-, Sandsteinen und Tonen waren in diesem Bereich durch die Finnestörung beeinflusst, die – entsprechend der Prognose – in Form von 2 Hauptstörungen und zahlreichen Nebenstörungen zu erwarten war.

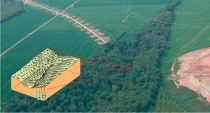

Da der bis 50 m über Firste anstehende Bergwasserspiegel nicht durch eine obertägige Wasserhaltung abgesenkt werden konnte und ständige Wechsel zwischen standfestem Fels und stark zerrüttetem Gebirge bis hin zum Lockergestein im Bereich der Störungen zu erwarten waren, erfolgte der Vortrieb hier im Hydro Mode. Mit zunehmender Entfernung von der Finnestörung wurde eine deutlich bessere Gebirgsqualität erwartet und auch angetroffen. Ab TM 1550 wurde gemäß Planfeststellung eine obertägige Wasserhaltung über paarweise angeordnete Bohrbrunnen durchgeführt (Bild 1), die dem Vortrieb vorlaufend betrieben wurde und wird, sodass eine minimale Beeinflussung der anstehenden Grundwasserverhältnisse sichergestellt ist. Durch die Festlegung der Planfeststellung auf den ersten 1550 m keine Wasserhaltung zuzulassen, musste mit dem Hydro Mode nach Durchörterung der Störzonen auf den letzten 300 m (TM 1250–1550) ein weitgehend standfestes Gebirge durchfahren werden. Die konkrete Umbauposition wurde dann für jede TVM anhand der in situ angetroffenen Gebirgsverhältnisse im Übergangsbereich zur Wasserhaltung festgelegt.

Die mit Annäherung der ersten TVM an die planmäßige Umbaustation angetroffenen Sandsteine wiesen bankgebundene stark wechselnde Festigkeiten auf. Es wurden sowohl mürbe, von Hand zerdrückbare, als auch relativ harte Sandsteine mit Mächtigkeiten von wenigen Zentimetern bis hin zu mehreren Metern angetroffen. Diese lagen in Wechsellagerung mit veränderlich festen Tonsteinen mit Mächtigkeiten zwischen wenigen Millimetern und mehreren Metern. Die Bergwasserzutritte schwankten zwischen Tropfwasser und 1 l/s. Obwohl bei allen angetroffenen Gesteinsvarianten im laufenden Regelvortrieb maximal kleinere Ausbrüche im Bereich der Firste auftraten, lagen zu längeren ungestützten Stillständen in dieser Geologie keine Erfahrungen vor. Eine möglichst kompakte, harte Sandsteinbank im Firstbereich wurde daher als sicherste Lösung favorisiert. Aufgrund der in Vortriebsrich-tung einfallenden Schichtung konnten die voraus liegenden Gebirgsverhältnisse im oberen Querschnittsbereich und oberhalb der Firste allerdings nicht allein aufgrund der vortriebsbegleitenden geologischen Doku-mentation festgelegt werden. Es wurde daher eine zusätzliche Erkundungsbohrung bei TM 1548 abgeteuft. Innerhalb der überwiegend plattigen bis dünnbankigen, mürben Wechselfolgen wurde von der Bohrung eine etwa 2,5 m mächtige kompakte, feste Sandsteinbank auf Höhe der Tunnelmitte angetroffen. Eine auffällige etwa 3,5 m mächtige rote Tonstein-lage, die bei der Bohrung unterhalb der späteren Tunnelsohle angetroffen wurde, konnte mit dem bisher durchfahrenen Gesteinsprofil korreliert werden. Anhand dieser Erkenntnisse konnten die Baugrundverhältnisse zwischen der Ortsbrust und der Bohrung sehr genau konstruiert werden. Es wurde dementsprechend ein „Korri-dor“ von 10 m Länge festgelegt, in dem die zu erwartende feste Sandsteinbank im First-bereich und mindestens noch 1 m oberhalb der Firste anstand und als „Dach“ der Umbauposition fungierte.

Die Umbauphase verlief aufgrund der geotechnischen Ver-hältnisse ohne Schwierigkeiten. Während es im Bereich des „Sandstein-Dachs“ zu keinen Veränderungen kam (Bild 2, links), wurden die Tonsteine innerhalb der engen Wechselfolgen relativ schnell durch Bergwasser aufgeweicht bzw. teilweise ausgespült (Bild 2, Mitte). Erst gegen Ende des Stillstands traten kleinere Vorbrüche im unteren Bereich der Ortsbrust durch ausgebrochene Sandsteinplatten auf (Bild 2, rechts). Diese Vorbrüche hätten im Firstbereich wahrscheinlich zu Beeinträchtigungen der Arbeiten und zu Ablösungen in der Firste geführt.

1.2 Umbauprogramm

Für die Umbauarbeiten wurde ein taggenaues Umbaupro-gramm mit dem Maschinenhersteller erarbeitet, in dem jeder Vorgang aufgelistet wurde. Dadurch war es möglich den Umbau exakt zu steuern. Von besonderer Bedeutung für den Umbau der TVM 1 war die schnelle Demontage der Hydro-komponenten, die für den Start der TVM 2 möglichst frühzeitig benötigt wurden.

1.3 Umbau Schneidrad

Im Bereich des Schneidrades standen die Schweißarbeiten für das bereichsweise Schließen der Öffnungen aus dem Hydro Mode, der Einbau der Korngrö-ßenbegrenzer, die Anpassung der Schutterkanäle im rückwärtigen Bereich des Schneidrades sowie die Inbetriebnahme des Muckrings und des zugehörigen Maschinenbandes im Vorder-grund. Der Materialfluss musste im Gegensatz zur Abförderung im Hydro Mode über den Sohlpunkt des Schildes nun zum Muckring in der Mitte des Schildes erfolgen.

Aufgrund der Situation vor Ort wurde entschieden, den Umbau komplett von hinten vorzunehmen. Ausschlaggebend war hier insbesondere der minimierte Einsatz von Mitarbeitern im ungesicherten Bereich vor dem Schneidrad zur Erstellung einer notwendigen Umbauka-verne. Nachteilig sind die erschwerten Bedingungen für die Schweißarbeiten, zum einen durch die erschwerte Zugänglichkeit (Schweißen über Kopf) und zum anderen durch die komplexere Ausbildung der Schweißnähte (Bild 3). Diese mussten zum Teil als fallende Schweißnähte unter Schutzgas ausgeführt werden. Außerdem wurden vermehrt V-Nähte statt der üblichen Kehlnähte eingesetzt. Im Nachgang wurden alle Schweißnähte der üblichen Schweißnaht-Prüfung unterzogen.

Für die Arbeiten im Schneidradbereich war eine gesonderte Bewetterung notwendig, um die Schweißgase abzuführen. Es wurde eine drückende Bewetterung mit mehreren im Schneidradbereich installierten Ventilatoren ausgeführt.

1.4 Umbau im Schildbereich

Im Schildbereich stand der Rückbau der Hydro-Komponenten wie beispielsweise der Druckluftregeleinheit und der beiden Schleusen im Vorder-grund. Für die Fortführung weiterer Arbeiten mussten zuerst die beiden Schleusen demontiert werden. Die Schleusen wurden mit einer Verschubbahn zum Erektor gebracht, an diesem befestigt und nach unten geschwenkt (Bild 4). Über den Segmentfeeder wurden die Schleusen zum Ende des Nachläufers gebracht und mit dem Zug nach draußen transportiert. Im freigewordenen Bereich der Schleusen wurden die Vorrichtungen für die Bohrgeräte montiert.

2 TVM-Vortrieb 1: Durchschlag und Verschub

Nachdem am 30. September 2009 der Durchschlag erfolgt war (Bild 5), musste die Maschine möglichst schnell auf der vorhandenen Sohle des Sonic-Boom-Bauwerks nach vorne gezogen werden, damit TVM und Nachläufer komplett außerhalb des Tunnels stehen. Dies war notwendig, um umgehend mit der Räumung des Tunnels (Gleis, Notgehweg, Rohre etc.) und dem Sohlbetoneinbau beginnen zu können. Bereits 2 Wochen nach Durchschlag war die Räumung und Reinigung des Tunnels abgeschlossen. Nach weiteren 2 Wochen war die Sanierung der Tübbinge im Sohlbereich soweit, dass mit dem Einbau des Sohlbetons begonnen werden konnte.

Wie auf Bild 5 zu sehen ist, fuhr die Maschine in die bereits ausgehobene Baugrube ein: die Durchschlagwand war durch eine rückverankerte Spritzbetonwand gesichert. Vor der Wand war ein Magerbetonblock ausgeführt, in den sich die TVM die Schildwiege selbst fräste. Um die Maschine weitere 80 m nach vorne zu ziehen, musste eine Verschubkonstruktion installiert werden. Hierzu wurden auf der Sohle des Sonic-Boom-Bauwerks Verschubbalken betoniert, die später in den Sohlaufbau des endgültigen Bauwerks integriert werden. Am Ende der Verschubstrecke wurden 2 Widerlagerböcke betoniert (Bild 6). Hinter der Schildmaschine wurde ein Querjoch (Bild 7) montiert, das über Gewindestangen an die Widerlagerböcke angehängt wurde. Die TVM drückte sich nun mit den Vortriebspressen an dem Querjoch ab und schob sich um einen Hub (2 m) nach vorne. Dann wurden die Pressen eingefahren, die Gewindestangen eingekürzt, sodass das Querjoch wieder direkt hinter dem Schild lag und es konnten erneut 2 m geschoben werden. Mit diesem System war es möglich, auf das Legen und Unterbauen von Sohlsteinen zu verzichten und die TVM konnte in kürzester Zeit verschoben werden.

3 Einbau Sohlbeton

Voraussetzung für die weiteren Arbeiten im Tunnel (Quer-schläge, Bankette) nach erfolgtem Durchschlag ist der Einbau der Tunnelsohle, für die rd. 4 m³ Beton je Laufmeter benötigt werden. Hierbei ergeben sich folgende Hauptprobleme: Im Ausgangszustand ist der Tunnel eine 7 km lange Ein-bahnstraße, in der Fahrzeuge nur in der Rundung der Tübbinge fahren können. Wen-den oder ein Begegnungsverkehr sind nicht möglich. Auf der Tunnelsohle (Breite im Mittel rd. 5,5 m) ist ein Begegnungs-verkehr möglich, Wenden jedoch allenfalls mit Spezialfahr-zeugen. Um möglichst mit üblichen Lkw den Tunnel befahren zu können, wurde folgendes System installiert: Die Arbeiten zur Sohlerstellung erfolgen in einer Art Pilgerschrittverfahren im Wochentakt, die Andienung erfolgt über die fertige Sohle der Vorwoche. Am Anfang der Woche wird der Fertiger um 500 m hinter die fertige Sohle in den Tunnel hineinversetzt. Die Sohlerstellung erfolgt dann von dort zur fertigen Sohle hin, sodass am Ende der Woche die 500 m Strecke fertig betoniert ist (Bild 8). Die Lkw fahren vorwärts über die fertige Sohle der Vorwoche zu, am Ende dieser ist eine Drehscheibe installiert, die einen dreichachsigen Lkw im Tunnel drehen kann, der Lkw fährt rückwärts über eine Rampe hinunter auf die Tübbinge, maximal die zuvor genannten 500 m zum Fertiger, kippt den Beton ab und fährt wieder hinaus. Dadurch ist es möglich, im einschichtigen Wo-chenrhythmus zwischen 500 und 600 m Sohle fertig zu stellen. In Bild 9 ist das Konzept veranschaulicht.

Im weiteren Ablauf ist für Februar/März 2010 der Durchschlag der 2. TVM geplant. Außerdem beginnen ab Januar 2010 die Arbeiten an den Querschlägen in der Spritzbetonbauweise.