Antriebe für Tunnelvortriebsmaschinen

Mit zunehmender Länge von Tunnelbauprojekten ist es immer häufiger erforderlich, dass Tunnelvortriebsmaschinen (TVM) aufgrund der Streckenführung der Tunnel in verschiedenen Böden arbeiten müssen. Moderne Hybridmaschinen können an die unterschiedlichen auftretenden Baugründe angepasst werden. Die Bandbreite reicht dabei von selbsttragenden felsigen bis zu schlammartigen, wässrigen Baugründen. Neben den entsprechend angepassten Arten des Ausbaus müssen vor allem die Bohrparameter im Hinblick auf den Baugrund sowie auf eventuell benachbarte Bauwerke und Strukturen gewählt werden.

Wichtige anpassbare Merkmale des Bohrkopfes sind die Schneidwerkzeuge und die Bohrkopfgeometrie mit dem Abraumtransport. Die unterschiedlichen, für den jeweiligen Untergrund ausgewählten Werkzeuge werden mit angepasster Schnittgeschwindigkeit und Vorschubkraft betrieben, um Energieverbrauch und Vortriebsleistung der Maschine zu optimieren. Daraus resultiert für den Drehantrieb des TVM-Bohrkopfes die Aufgabe, den variierenden Leistungsbedarf bei unterschiedlichen Drehzahl-Drehmoment-Kombinationen zur Verfügung zu stellen. Tendenziell wird die maximale Maschinenleistung bei höheren Drehzahlen beim Einsatz in Hartgestein abgefordert; in EPB-Umgebungen werden eher geringere Leistungen und Drehzahlen benötigt.

Bei TVM erfolgt der Antrieb des Bohrkopfes über einen Zahnkranz. Auf diesen Zahnkranz wirken über jeweils ein Ritzel mehrere am Umfang angeordnete Antriebseinheiten, die in der Regel aus einem wassergekühltem Asynchronmotor und einem wassergekühlten mehrstufigen Planetengetriebe bestehen. Die Motoren sind drehzahlgeregelt.

Antrieb über schaltbares Vorgetriebe

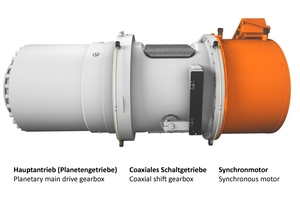

Bei den erforderlichen unterschiedlichen Betriebszuständen kann ein Standard-Antriebssystem nicht immer in einem günstigen Betriebspunkt betrieben werden. Der Energieverbrauch ist dann unverhältnismäßig hoch oder die gewünschte Drehzahl-Drehmoment-Kombination ist nicht im Dauerbetrieb fahrbar. Um diesen unterschiedlichen Arbeitsbedingungen gerecht zu werden, sind Antriebe, die in einem größeren Arbeitsbereich operieren können, erforderlich. Dazu hat der Antriebstechnikspezialist Zollern aus Deutschland ein Vorschaltgetriebe entwickelt, das auch bei vorhandenen TVM nachgerüstet werden kann. Das zwischen Motor und Getriebe angeordnete Zwei-Gang Schaltgetriebe mit Neutralposition besitzt getriebeseitig

eine dem Motor entsprechende Anschlussgeometrie und motorseitig koaxial dazu angeordnet dieselbe Geometrie wie das Hauptgetriebe. Der Durchmesser entspricht dem des Hauptgetriebes. Eine weitere Voraussetzung für die Nachrüstbarkeit ist der separate Kühler. Das Vorgetriebe ermöglicht den direkten Antrieb durch den Motor oder eine Reduzierung der Motordrehzahl um einen wählbaren Übersetzungsfaktor im Bereich von 1,3 bis 2,3 bei der entsprechenden Erhöhung des verfügbaren Abtriebsmomentes. Dadurch wird der Einsatzbereich des Antriebes und damit der ganzen Tunnelvortriebsmaschine deutlich erweitert.

Die Schaltung des Getriebes erfolgt hydraulisch in lastlosem Zustand. Die Positionen der drei Schaltstellungen, erster und zweiter Gang sowie Leerlauf, sind sensorüberwacht. Die beiden Übersetzungsstufen ermöglichen es, die Antriebsleistung in zwei Drehzahlbereichen zur Verfügung zu stellen. Die Schaltstellung Leerlauf ermöglicht das Abkoppeln einzelner Motoren und damit den Betrieb im Teillastbereich der Maschine mit einem für den einzelnen Motor eventuell günstigeren Drehmomentbereich. Durch das Trennen der im aktuellen Betrieb nicht genutzten Motoren vom Antriebstrang der Maschine, wird der größte Teil der drehträgen Masse der nicht benötigten Antriebseinheiten aus dem Antriebstrang genommen.

Die zwei Übersetzungen und die Möglichkeit zur Abkopplung der Motoren führen dazu, die Motoren in einem größeren Arbeitsbereich der Maschine in einem günstigen Arbeitspunkt zu betreiben. Die Flexibilität der TVM steigt durch das Zollern-Antriebssystem.