Kaiser-Wilhelm-Tunnel: Unterfahrung der Oberstadt Cochems im EPB-Modus

Mit Durchschlag des Maschinenvortriebes für den Neuen Kaiser-Wilhelm-Tunnel wurde ein wesentlicher Schritt zur Umsetzung des heute für Eisenbahntunnel geforderten Sicherheitsniveaus vollzogen. Der Vortrieb erfolgte im offenen und im geschlossenen Modus. Der vorliegende Beitrag behandelt den tunnelbautechnisch schwierigsten Teilabschnitt, der die Unterfahrung der Oberstadt Cochem im EPB-Modus darstellt. Die tunnelbautechnische Herausforderung war auf eine setzungsarme Unterfahrung der insgesamt alten, z.T. bereits vorgeschädigten Gebäude, ausgerichtet. Erschwerend kamen die geologischen Verhältnisse (Mischbrustverhältnisse) und geringen Fundamentabstände hinzu.

1 Stand der Realisierung des Kaiser-Wilhelm-Tunnels

Der bereits 1879 in Betrieb genommene zweigleisig betriebene Kaiser-Wilhelm-Tunnel befindet sich auf der Moselstrecke Koblenz-Perl zwischen Ediger-Eller und Cochem, die einen wichtigen Bestandteil des Trans-

europäischen Netzes (TEN) für konventionellen Verkehr bildet.

Aufgrund des baulichen Zustandes und des unzureichenden Sicherheitsniveaus hinsichtlich des Brand- und Katastrophenschutzes ist der Neubau einer zweiten Röhre und die Erneuerung des alten Tunnels erforderlich.

Die Gesamterneuerung des Tunnels ist dazu in 2 Bauphasen aufgeteilt. In der 1. Bauphase wird der Alte Kaiser-Wilhelm-Tunnel (AKWT) um eine zweite, parallel geführte Röhre, den Neuen Kaiser-Wilhelm-Tunnel (NKWT) ergänzt, eingleisig ausgebaut und in Betrieb genommen. In der 2. Bauphase wird der AKWT außer Betrieb genommen und ebenfalls zu einer eingleisigen Röhre rückgebaut und erneuert.

Beide Röhren werden im Endzustand eingleisig befahren und über 8 Querstollen miteinander verbunden. Damit entspricht der Tunnel dann dem aktuellen Sicherheitsniveau gemäß der Richtlinie des Eisenbahn-Bundesamtes (EBA) „Anforderungen des Brand- und Katastrophenschutzes an den Bau und den Betrieb von Eisenbahntunneln“ und auch den europäischen Regelungen der TSI – SRT (Technische Spezifikation für die Interoperabilität – Safety in Railway Tunnels).

Die komplette Inbetriebnahme ist für Dezember 2015 geplant.

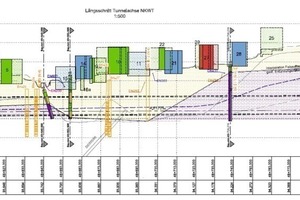

Der Maschinenvortrieb für den Bau des 4242 m langen Neuen Kaiser-Wilhelm-Tunnels (1. Bauphase) wurde mit dem Durchschlag am 7. November 2011 erfolgreich abgeschlossen (Bild 1).

Der tunnelbautechnisch schwierigste Teilabschnitt des Maschinenvortriebes beinhaltete die Unterfahrung der Oberstadt Cochem im EPB-Modus (Bild 2). Dabei mussten Gebäudeabstände mit minimal 3,2 m zur Tunnelfirste setzungsarm unterfahren werden. Die Unterquerung von bebautem Gebiet mit einer derart geringen Überlagerung wurde weltweit erstmalig mit dieser Vortriebsmethode durchgeführt. Erschwerend kam hinzu, dass in diesem Bereich die Mischbrustverhältnisse vorherrschten: einerseits die anstehende Ortsbrust aus Fels und andererseits aus Lockergestein. Der Gebäudezustand der betroffenen Häuser war infolge der ausgeführten Schadensaufnahmen im Zuge der Beweissicherung insgesamt für die Unterfahrung als kritisch zu beurteilen.

Die Konzeption der Schildmaschine war auf die Bewältigung der auf dem überwiegenden Streckenabschnitt anstehenden relativ standfesten Festgesteinszonen ausgerichtet, die im offenen Modus zu bewältigen waren. Maschinentechnisch war aber gleichzeitig die Möglichkeit zur Aufbringung einer aktiven Ortsbruststützung zur Bewältigung von Störzonen und der Lockergesteinszone im Bereich der Oberstadt Cochem einge-

plant. Die Maschine wurde daher mit einer Förderschnecke ausgestattet, die zu jedem Zeitpunkt, je nach geotechnischer Anforderung vom offenen Modus auf den druckbeaufschlagten geschlossenen Modus und umgekehrt, umgestellt werden konnte.

Die Vorteile bezogen auf das Verfahren und die Logistik präferierten einen EPB-Schildmaschinentyp (SMV 5 nach DAUB-Klassifizierung) gegenüber einer Schildmaschine mit flüssigkeitsgestützter Ortsbrust.

Wie in [1] berichtet, konnten Umstellzeiten von einer Betriebsart auf die andere in kurzer Zeit ohne großen Umbauaufwand realisiert werden.

Allgemeine Projektbeschreibungen zum Tunnel, zum Baugrund, Darstellungen zur Maschinentechnik und zu den Vortriebserfahrungen in den Festgesteinsabschnitten sowie den Grenzbereichen beim Übergang von den stabilen Festgesteinszonen zu instabilen, stark zerrütteten Gebirgsabschnitten, sind dem Artikel unter [1] zu entnehmen.

Der vorliegende Beitrag behandelt ausschließlich die Erfahrungen bei der Vorbereitung und Durchführung der Unterfahrung der Oberstadt Cochem.

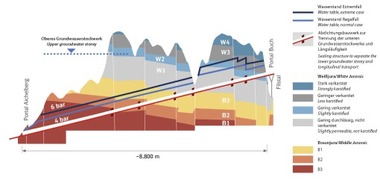

2 Prognostizierte Baugrundverhältnisse im Bereich der Oberstadt Cochem

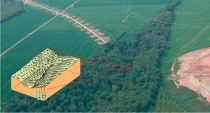

Der ca. 450 m lange Unterfahrungsbereich der Oberstadt Cochem wird durch Lockergesteinsschichten aus quartärem Hanglehm bzw. Hangschutt in unterschiedlichen Mächtigkeiten geprägt. Diese Böden sind höchst setzungsempfindlich und nehmen bei Wasserzutritt Fließeigenschaften an. Die Schichten sind in eine großflächige Senke eingebettet, die von Festgesteinspartien eingeschlossen werden (Bild 2).

Der Vortrieb im Bereich der Cochemer Oberstadt sollte nach den Prognosevorgaben demnach vom Festgestein schleifend in die Lockergesteinsschichten eintauchen, bis der Querschnitt vollflächig in den Lockergesteinsschichten zu liegen kommt. Die mixed-face Bedingungen stellen aufgrund der konträren Gebirgseigenschaften erhöhte Anforderungen an die Steuerung der Schildmaschine, die Sicherstellung der Ortsbruststabilität und der Konditionierung dar.

Die Festgesteinseigenschaften sind beim Übergang durch relative standfeste Verhältnisse geprägt, die allmählich in zerrüttete Gesteinszonen übergehen. Kluftsystem und Bankigkeit sowie die Belegung der Schichtflächen mit Ton- oder Schluffbestegen führen zu Harnischflächen, die im Vortrieb eine Sargdeckelbildung begünstigen.

3 Geplantes Vortriebskonzept zur Unterfahrung der Oberstadt

Zur Sicherstellung der Ortsbruststabilität und damit Realisierung eines möglichst setzungsarmen Vortriebes sollte der Vortrieb unter der Oberstadt im geschlossenen Modus erfolgen. Die Maschinenkonzeption war hierzu mit weiteren setzungsminimierenden Elementen ausgestattet:

• weitgehend geschlossenes Schneidrad

• Schneidradverschiebung mit der Möglichkeit des Schneid-

radzurückziehens

• umlaufende Felge/Felgenschneidrad

• Integration von Massenbilanzsystemen für Ausbruch (Bandwaage) und Ringspaltverpressung

• Begrenzung der Konizität und des Überschnittes

• Funktionsfähigkeitskontrollen für die wesentlichen Maschinenkomponenten, ergänzt durch optische und akustische Warneinrichtungen, um eventuelle Störungen möglichst frühzeitig beheben zu können

• Datenerfassungsanlage zur Überwachung sämtlicher Daten des Maschinenvortriebs mit Online-Daten-übertragung

• kontinuierliche Gebäudeüberwachung mit Online-Übertragung und festgelegten Alarm-, Warn- und Grenzwerten.

Maschinentechnisch war für den Bedarfsfall auch die partielle Sicherung des Firstbereiches mittels Injektionsschirm aus der Maschine heraus eingeplant. Hiermit bestand grundsätzlich die Möglichkeit, Sicherungen auch direkt unter den Gebäuden auszuführen, da oberflächennahe Vorkehrungen aufgrund der Gebäudesituation und deren Zugänglichkeit nur schwer umsetzbar waren.

4 Ausführungskonzept

Auf der Basis der vorhandenen Baugrundinformationen und des nach Ausschreibungsvorgaben geplanten Vortriebskonzeptes wurde zeitlich weit im Vorfeld der Unterfahrung der Oberstadt Cochem ein mehrstufiges Programm zur Erarbeitung des Ausführungskonzeptes aufgestellt. Das Ausführungskonzept zielte darauf ab, einen geregelten Ablauf und sicheren sowie kontinuierlichen Vortrieb zur Unterfahrung der Oberstadt sicherzustellen.

Wesentliche Elemente des Programms waren:

• Bestandsaufnahme der vorliegenden Baugrundinformationen, ggf. mit Definition weitergehender Erkundungsmaßnahmen

• Analyse der Setzungsverträglichkeit der Gebäude infolge Vortrieb

• Definition von maschinen- und verfahrenstechnischen Vorkehrungen zur Sicherstellung einer störungsfreien Unterfahrt

• Definition von ausführungs- und baubetrieblichen Vorkehrungen zur Überwachung der Vortriebsarbeiten

• Umsetzung eines übertägigen Messkonzeptes durch Permanentbeobachtung der einzelnen Gebäude und Echtzeitübertragung in den Steuerstand der TVM

• Vorversuche zur Konditionierbarkeit und Verminderung der Verklebungsproblematik

• Untersuchung zur Umsetzung von In-Situ-Versuchen bezüglich der Injizierbarkeit des anstehenden Baugrundes

• Ergänzende Untersuchung der Gebäudegeometrien der kritischen Gebäude

4.1 Bestandsaufnahme der Baugrundinformationen

Die Analyse der vorliegenden Baugrunderkundungen dokumentierte, dass die Lage des Felshorizontes mittels zusätzlicher Erkundungsbohrungen zu präzisieren war. Wesentliche Intention war es, eine möglichst umfassende Bestandsaufnahme über den Verlauf des Felshorizontes und der zugeordneten Mächtigkeit im Auffahrungsquerschnitt zu erlangen. Die begleitend auszuführenden Baugrunduntersuchungen sollten zudem die prognostizierten maßgebenden Baugrundkennwerte (φ, c, E-Modul, Kornverteilungskurven, Porosität) und den Schichtenverlauf bzw. den querschnittsbezogenen Aufbau entsprechend den Vorgaben der Ausschreibung korrigieren.

Die 6 zusätzlich ausgeführten Erkundungsbohrungen wiesen aus, dass im Tunnelquerschnitt auf ca. 230 m Länge durchwegs Mischbrustverhältnisse zwischen Festgestein (Tonschiefer, quarzitischer Feinsandstein) und Lockergestein (Hanglehm, Schluff, Hangschutt) vorhanden waren. Für den restlichen Unterfahrungsbereich lag der Tunnelquerschnitt vollflächig im Festgestein (Bild 2).

Hinsichtlich der Kornzusammensetzung stellte sich analog der Prognose der Hanglehm als ein mit Steinen durchsetzter sandiger Schluff dar, während beim Hangschutt der Schluff lediglich die Zwischen- und Porenräume zwischen den steinigen und kiesigen Kornfraktionen ausfüllt. Bei einem Schluffanteil von ≥ 10 % sind diese Böden stark bewegungsempfindlich und weichen, z.B. durch mehrfaches Befahren, rasch auf. Ab einem Schluffanteil von ≥ 20 % ist der Boden unter Grundwasser bzw. bei Zutritt von Schichtwasser zudem fließempfindlich.

Auf der Basis dieser Kenntnisse wurden Betrachtungen zur Setzungsverträglichkeit der kritischen Gebäude mit geringer Überlagerung ausgeführt. Diese wiesen aus, dass zur sicheren Gebäudeunterfahrung der am stärksten betroffenen Gebäude Zusatzmaßnahmen erforderlich waren. Davon betroffen waren insgesamt ca. 70 m des rund 450 m langen Unterfahrungsabschnittes der Oberstadt Cochem.

Probeinjektionen zur Untergrundvergütung bestätigen zwar, dass die schluffdominierten Schichten in Analogie zur Prognose schwer injizierfähig waren, der Baugrund aber aufgrund seiner Heterogenität und des Porenvolumens jedoch insgesamt sehr viel Injektionsgut aufnahm.

4.2 Baugrundvergütung

Auf der Basis einer umfassenden Risikobewertung möglicher Zusatzmaßnahmen zur Erhöhung der Gebäudesicherheit und folglich Minimierung von vortriebsbedingten Baugrundverformungen wurde entschieden, den Baugrund im kritischen Gebäudebereich auf ca. 70 m Vortriebslänge durch einen Injektionsschirm vorauseilend zu vergüten. Der als Setzungsbremse agierende Injektionsschirm wurde aus einem gesondert hergestellten Schachtbauwerk von Übertage erstellt und in etwa mittig zwischen Fundamentunterkante und Tunnelfirst angeordnet. Der Schacht wurde von der Lage her zwischen dem Alten Kaiser-Wilhelm-Tunnel und dem Neuen Kaiser-Wilhelm-Tunnel angeordnet (Bild 3). Minimal lagen zwischen First und Fundamentunterkante ca. 3 m.

Der Schacht wurde mit bewehrtem Spritzbeton und einem Verstärkungsring am Schachtkopf hergestellt. Der Schacht hatte einen lichten Durchmesser von 6 m und eine Tiefe von 12,8 m. Ein Aufbau von Wasserdruck wurde durch die Anordnung von Entlastungsbohrungen verhindert.

Ein Vortrieb ohne jegliche Vorabsicherungen wurde auf diesem Abschnitt aufgrund der Risiken für die Gebäude ausgeschlossen. Direkte Gebäudeunterfangungen, z.B. infolge Rohrschirmabfangung aus gesonderten Schächten mit Gebäudesicherungen durch Pressenunterfangungen wurden aufgrund der Vielzahl der Angriffspunkte, der Umsteifungen und Verformungen bereits bei der Herstellung ebenso als nicht zielsicher ausgeschlossen.

Als Ziel zur sicheren Unterfahrung wurde ein Vorhebungsmaß von 2 bis 3 mm definiert. Je nach sich einstellender Setzungsmulde sollte zusätzlich die Möglichkeit bestehen, eine Kompensierung der Setzungen mit dem Ziel der Vergleichmäßigung ausführen zu können.

Zur Ausführung gelangte das Soilfrac-Verfahren der Keller Grundbau GmbH. Die aus statischer Sicht formulierten Vorgaben an die Hebungsmaße konnten zielsicher umgesetzt werden.

Für den restlichen Unterfahrungsabschnitt wurden keine Zusatzmaßnahmen getroffen.

4.3 Maschinen- und verfahrenstechnische Vorkehrungen zur Unterfahrung

Grundkonzeption zur sicheren Unterfahrung der Oberstadt war die Realisierung eines kontinuierlichen Vortriebes, d.h. Durchlaufbetrieb bei Tag und Nacht ohne planmäßigen Vortriebsstopp. In ausreichendem Abstand vor der direkten Unterfahrung wurden daher folgende Präventivmaßnahmen geplant und umgesetzt:

• Überholung und Funktionsprüfung der gesamten Vortriebsanlage, insbesondere Schneidrad, Förderschnecke, Schaumlanzen für die Zugabe von Zusatzstoffen und Eichung der Bandwaagen. Das Ergebnis wurde in einem gesonderten Abnahmebericht protokolliert. Defizite und Mängel wurden umgehend beseitigt.

• Installation zusätzlicher Schälmesser zur Bewältigung der Hangschutt- und Hanglehmschichten

• Sanierung bzw. Austausch der Grillbars

• Austausch der Schneidrollen durch Spezialschneidrollen mit doppelter Dichtung, hochwertigem Stahl und Fettfüllung zur Verhinderung des Blockierens

• Überprüfung der Druckluftschleuse auf Funktionsfähigkeit.

Zur optimalen Adaptierung des Erdbreis und seiner Eigenschaften an den Baugrund wurden im Vorfeld der Unterfahrung umfangreiche Versuchsreihen zur Verbreibarkeit (Konditionierung) und zur Reduzierung von Verklebungserscheinungen durchgeführt. Zusätzlich zu den Laborversuchen wurden 2 Teststrecken unter Vortriebsbedingungen definiert, die der Übertragung auf den Baugrund und Beurteilung im Vortrieb dienten. Für den EPB-Modus selbst standen geotechnisch ungünstige Verhältnisse an, die durch die Mischbrustverhältnisse mit gleichzeitigem Auftreten von Locker- und Festgesteinspartien geprägt waren.

Die Versuche wiesen aus, dass das Konditionierungsmittel Rheosoil 143 der BASF AG (Anti-Ton-Additiv) die aufgestellten Anforderungen zielsicher erfüllen konnte.

Der Boden konnte ausreichend plastifiziert werden, um die Abbaukammer vollständig füllen und druckhaltig fahren zu können. Diese Anforderung konnte sowohl im Fest- als auch im Lockergestein nachgewiesen werden. Gleichzeitig konnten Adhäsion und Kohäsion ausreichend reduziert werden. Zur Überwachung der Temperaturentwicklung im Erdbrei wurden zusätzlich 2 Temperaturmessfühler in der Abbaukammer eingebaut. Für den Fall von Schauminjektionen bzw. im Falle des Absonderns von Schaum im Firstbereich wurden Öffnungen zur Firstentlüftung installiert, um so eindeutig definierte Stützdruckverhältnisse auch im Firstbereich zu erzielen.

Die Feinabstimmung Wasser, Bentonit und Schaumzugabe bzw. effektive Druckluftzugabe orientierte sich an der Stromaufnahme des Bohrkopfantriebes. In Vorversuchen stellten sich Werte von 60 bis 80 % als günstig heraus.

4.4 Vorkehrungen bei Ausführung und Baubetrieb

In Interpretation der Beweissicherung der Gebäude wurde ein vortriebsbegleitendes Baugrund- und Gebäudeüberwachungsprogramm (Schlauchwaagen, Messbolzen) mit den dazugehörigen Warn-, Alarm- und Grenzwerten definiert. Zusätzlich wurde das Verformungsverhalten der Tübbingauskleidung einschließlich der Veränderung der Fugenversatz- und Fugenspaltmaße überwacht. Aufnahme und Übertragung der Messdaten erfolgten automatisch. Der Schildfahrer wurde zudem kontinuierlich über einen separaten Monitor über die Messergebnisse in ausgewerteter Form informiert. Die Datenflut wurde für den Schildfahrer durch integrierte Alarmmelder auf wenige maßgebende Informationen reduziert.

Die vortriebsaktuell gültigen Vorgaben an Stützdruck und Maschinenparameter (z.B. Anpresskraft, Drehmoment und Drehzahl Schneidrad, Vortriebsgeschwindigkeit, Schneidradverschiebung, Überschnitt, Massenbilanz, Stromaufnahme Antrieb, Vortriebspressendruck, Mörtelverpressdruck, Einstellungen Schaumanlage) wurden dem Schildfahrer direkt von der Bauleitung durch Übergabe von gesonderten Arbeitsanweisungen mitgeteilt. Das gesamte Vortriebspersonal wurde durch mehrfach abgehaltene Schulungen und Unterweisung für eine sichere Unterfahrung entsprechend sensibilisiert.

Als Rückfallebene wurden ausreichend Geräte und Materialien (Bohrwerkzeuge, Konditionierungsmittel) auch für evtl. Zusatzmaßnahmen (Rohrschirm, Injektionsmaterial, Spritzbeton, Silikatschaum) auf der Baustelle vorgehalten.

In mehreren Informationsabenden und in persönlichen Gesprächen wurden die Bewohner in den technischen Umsetzungs- und Realisierungsprozess eingebunden. Die Resonanz war insgesamt positiv.

Sollten trotz aller Vorkehrungen Teilabsenkungen mit Ortsbrustbegehungen erforderlich werden, war der Baugrund vorab bei Überführung vom erdbreigestützten in den druckluftbeaufschlagten Zustand ausreichend mit Bentonit zu tränken.

Gesonderte Störfallkataloge regelten je nach Störfallszenario zusätzlich zu den vorbeugend zu treffenden Maßnahmen auch die Maßnahmen zur Bewältigung. Hierzu war auch geplant, im Bedarfsfall Nachverpressungen durch die Tübbingröhre auszuführen.

Für den kritischen Unterfahrungsbereich wurde ein Entscheidungsteam bestehend aus Projektleitung und Bau-

überwachung des Bauherrn, der Arge-Bauleitung und den Auftraggeber-Beratern eingerichtet, das vor Ort auf der Baustelle anwesend war. Zusätzlich wurde ein Alarmplan mit der maßgebenden Meldekette erstellt. Die Unterfahrung erfolgte auf der Basis der vom EBA-Prüfingenieur Dipl.-Ing. Reinhold Maidl geprüften und von der DB ProjektBau GmbH freigegebenen Planunterlagen und Statiken, insbesondere für Stützdruck und Ringspaltverpressung.

5 Erfahrungen bei der Ausführung

Durch optimale Abstimmung der Stützdrücke, im Wesentlichen gesteuert über die Druckbeaufschlagung des Erdbreis und Ringspaltverpressdrücke an Baugrund und Gebäudeverformungsverhalten, konnte ein kontinuierlicher reibungsloser Vortrieb realisiert werden und die Setzungen weit unterhalb den Prognosen gehalten werden.

Nachjustierungen bzw. Nachverpressungen zur Setzungskompensierung vom Schacht aus beschränkten sich auf wenige Stellen mit geringen erforderlichen Hebungsmaßen.

Die Übergänge von Fels auf Lockergestein und umgekehrt wurden durch rechtzeitige und sensible Umsetzung der Betriebsmodi offen und geschlossen problemlos mit geringen Baugrundverformungen realisiert. Die Maschinendaten wurden kontinuierlich auf das Baugrundverformungsverhalten abgestimmt. Kammerbegehungen mit Absenkung des Erdbreiniveaus erübrigten sich. Die vorab auf Basis einer umfassenden Analyse definierten Störfallszenarien konnten durch sensible Überwachung und frühzeitige, bereits vor dem Vortrieb, ergriffene vorbeugende Maßnahmen sicher beherrscht werden. Zusätzlich zu planmäßig zu ergreifenden Maßnahmen war ein entsprechender Katalog von Maßnahmen als Rückfallebene definiert. Im Fall des planmäßig offenen Modus war als Rückfallebene die Umstellung auf den geschlossenen Modus vorgesehen. Weitergehende Rückfallebenen, wie zusätzliche Baugrundertüchtigungen, auch aus der Maschine heraus, waren nicht erforderlich.

6 Resümee

Die Unterfahrung der Cochemer Oberstadt stellte insgesamt hohe Anforderungen sowohl an die Maschinenkonzeption als auch an das Vortriebspersonal. Zur optimalen Adaptierung an Baugrund- und Gebäude-

eigenschaften wurde das Ausführungskonzept in intensiven Abstimmungsprozessen zwischen Bauherrn (und seinen Beratern) und Auftragnehmer abgestimmt. Die optimale Vorbereitung, Abstimmung sowie partnerschaftliche Zusammenarbeit aller Projektbeteiligten war maßgebend für die erfolgreiche und technisch herausfordernde Unterfahrung der Oberstadt Cochem (Bild 4).

Resümierend kann festgestellt werden, dass die Unterfahrung der Cochemer Oberstadt mit höchstsetzungsempfindlicher Wohnbebauung und minimalen Fundamentabständen von 3 m ohne Probleme im Hinblick auf Standsicherheit der Ortsbrust und Arbeitssicherheit im EPB-Modus durchgeführt werden konnte.

Die Gebäudebeeinträchtigungen konnten auf vereinzelte geringfügige Setzungsschäden in Form von Rissbildungen begrenzt werden. Die Tübbingauskleidung wurde in höchster Qualität ohne Schäden hergestellt und erfüllte im höchsten Maße das Anforderungsprofil an ein wasserdichtes Bauwerk.