Wasserversorgungstunnel in Kuala Lumpur

In den Bergen von Kuala Lumpur/Malaysia wird bei hoher Überdeckung der 44,6 km lange Pahang Selangor Wassertunnel mit 3 TBM von Robbins vorgetrieben. Mit diesem Tunnel soll die nachlassende Trinkwasserversorgung der Metropole durch Lieferung aus anderen Gebieten um Kuala Lumpur verbessert werden.

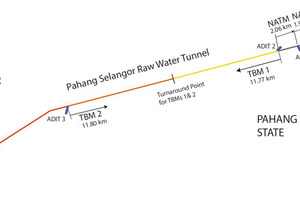

Mit einer Länge von 44,6 km durch massives Felsgestein, heiße Mineralquellen und Verwerfungszonen zählt der Pahang-Selangor Raw Water Tunnel in Malaysia sicher nicht zu den einfachen Bauprojekten. Fachkräfte und Arbeiter aus Indonesien, Thailand, Japan, dem Vereinigten Königreich und Malaysia sind auf 3 TBM- und mehrere NÖT-Baustellen verteilt, wo sie in Schichtarbeit unermüdlich den Tunnel vorantreiben. Aufgrund der abgelegenen Baustellen, weit entfernt von der Hauptstadt Kuala Lumpur, müssen nicht nur Vorräte per Lkw herangeschafft werden. Notgedrungen müssen täglich Tunnelbauelemente wie Sohltübbinge vor Ort hergestellt werden. „Unsere TVM werden auf einer Länge von über 33 km in den unterschiedlichsten Gesteinsformationen eingesetzt. Während die TVM in einem Tunnel auf eine Gesteinsfestigkeit von 230 MPa trifft, muss sich die TVM in einem anderen Tunnel mit nur 50 MPa durch den Fels vorarbeiten. Unglaublich, aber diese TVM sind bisher mit allem fertig geworden – und wir liegen auch noch gut in der Zeit“, berichtete Andy Birch, Robbins‘ Leiter der Baustelle Adit 4. Seit dem Frühjahr 2012 werden 3 TVM mit einem Durchmesser von je 5,23 m eingesetzt, die durchschnittlich einen monatlichen Vortrieb von 500 m – und bisher einen Maximalvortrieb von 721 m – geschafft haben. Zu den Innovationen, die diese Geschwindigkeiten ermöglicht haben, zählen neben der spezifischen Lösung für Schutterung auch neue Techniken zur Felssicherung sowie eine funkgestützte Datenanalyse der neuesten Generation.

Einer der längsten Tunnel in Südostasien

Kuala Lumpur, wo heute 7,2 Mio. Menschen leben, war ehemals eine Kleinstadt, die von Zinnabbau lebte. Sie liegt ideal in dem beckenförmigen und von Bergen umsäumten Klang Valley. In der bevölkerungsreichsten Stadt Malay-

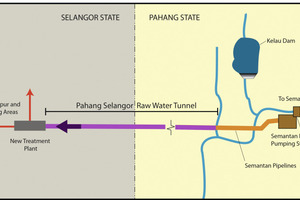

sias hat man erkannt, dass die bisher über die nahegelegenen Flüsse abgesicherte urbane Wasserversorgung in naher Zukunft an ihre Grenzen stoßen wird. Um den prognostizierten Wasserbedarf abzudecken, hat das malaysische Ministerium für Energie, Grüne Technologien und Wasser (KeTTHA) das Projekt Pahang-Selangor Raw Water Tunnel – einen der längsten Tunnel Südostasiens – in Auftrag gegeben. Mit dieser Versorgungsleitung wird Flusswasser aus dem Bundesstaat Pahang in die Region Selangor/Kuala Lumpur transportiert, und zwar in einer Tiefe von bis zu 1200 m unter der Titiwangsa-Gebirgskette.

Ab Mai 2014 sollen pro Sekunde bis zu 27,6 m3 Rohwasser durch den fertig gestellten Tunnel fließen. Über eine 858 m lange Einspeiseleitung mit Pumpstation im Becken des Pahang River wird dann Wasser in den Tunnel geleitet, das in Selangor entnommen und zu einer neuen Wasseraufbereitungsanlage weitertransportiert wird.

Mit Blick auf einen zügigen Vortrieb durch schwierige Geologie und Bereiche hoher Überdeckung entwickelte das KeTTHA ein Projekt, das mehrere Tunnelvortriebe mit dem NÖT-Ausbaukonzept an den Anfangs- und Endpunkten kombiniert. Nach einer sorgfältigen Vorauswahl und Ausschreibung wurde 2009 der SNUI JV – einem Konsortium aus den japanischen Firmen Shimizu Corporation und Nishimatsu Construction sowie den lokalen Unternehmen IJM Corp. und UEM Builders Bhd. – der Zuschlag erteilt. Das Joint Venture setzt heute 3 offene Robbins-TVM ein, um 11,3 bis 11,8 km lange Tunnelabschnitte aus den Bergen vor den Toren der Stadt zu fräsen.

Angewandte Vortriebstechniken

Auch wenn in manchen kürzeren Abschnitten (zwischen 1,9 und 2,6 km) nach der NÖT-Methode gearbeitet werden kann, so lassen die Tunnellänge und die Geologie – Granit mit einer Druckfestigkeit zwischen 50 und 200 MPa – die Bohr- und Sprengvortriebsmethode als primäre Ausbautechnik nicht zu. „Bei solch festem Gestein setzen wir lieber die TVM ein. Laut Vertrag ist der Tunnel in 5 Jahren fertig zu stellen. Angesichts der Tunnellänge wäre mit der Bohr- und Sprengvortriebstechnik

diese Vorgabe nicht einzuhalten“, sagte Maschinenbauingenieur Ohashi vom SNUI JV.

Die Erfahrung des Baukonsortiums mit den TVM war ein weiterer Faktor bei der Entscheidungsfindung. „Als ich 1998 in Hongkong gearbeitet habe, habe ich bei einem Tunnelprojekt eine Robbins-TVM eingesetzt. Das ist also das zweite Mal, dass ich mit einer TVM dieses Herstellers zu tun habe. Natürlich habe ich schon andere TVM eingesetzt, aber Robbins hat da eine Maschine, die einfacher und leichter zu bedienen und leistungsstärker ist“, so Nakano, stellvertretender Projektleiter der SNUI JV.

High-Tech-TVM für

Festgestein

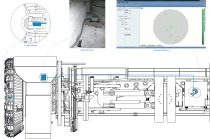

Um das hohe, feste Deckgestein abzutragen, haben die Konstrukteure besondere Lösungen für die 3 TVM umgesetzt: von maßgeschneiderten Bohrköpfen bis hin zu einsatz-

optimierten Führerkabinen. Die Backloading-Bohrköpfe weisen den kleinsten Durchmesser auf, der jemals mit 19“-Schneidrollen realisiert wurde. Das Backloading-Design erhöht zudem die Sicherheit und Effizienz beim Meißelaustausch, da somit die Arbeiter nicht mit der Ortsbrust in Kontakt kommen. Der größere Meißeldurchmesser erhöht die Lebensdauer und ermöglicht im Vergleich zu einem 17“-Meißel eine höhere Vortriebsgeschwindigkeit in Festgestein.

Überwachung des Bohrkopfs/der Rollenmeißel

Nicht nur der Bohrkopf wurde neu konzipiert, auch die Meißel selbst werden ständig über das neue hauseigene Meißelüberwachungssystem überprüft. Mit dem drahtlosen Überwachungssystem werden verschiedene Betriebsparameter der Meißel kontinuierlich überwacht, u.a. ihre Drehgeschwindigkeit, Temperatur und die Vibrationsstärke.

Nach Durchführung einiger konstruktionsbedingter Änderungen wurden die Sensoren an der Stirnseite der 19“-Rollenmeißel einer der 3 TVM angebracht. Die beiden anderen TVM sollen damit ebenfalls bestückt werden. In jedem Meißelgehäuse befindet sich ein Sensor, der Rohdaten an eine Anzeige im Führerhaus weiterleitet.

„Unser neues System bietet nun die Möglichkeit, die Meißel dann auszutauschen, wenn es vonnöten ist. Man weiß nun, wann ein Meißel blockiert ist und sich nicht mehr dreht, was zu einer höheren Belastung und einem höheren Verschleiß der übrigen Meißel führen würde. Auch plötzliche Meißelausfälle werden dem Maschinisten durch eine steigende Meißeltemperatur oder eine auf Null zurückgegangene Rotationsgeschwindigkeit angezeigt“, so Steve Smading, Cutter Product Manager.

Touchscreens und drahtloser Maschinenbetrieb

Die Führerstände aller 3 TVM wurden mit Industriecomputern und drahtlosen Routern ausgestattet. Über Letztere kann per Laptop von jedem Standpunkt aus Zugriff auf die Steuerung der TVM genommen werden. Fernzugriff über den Programmable Logic Controller (PLC) ist ebenso möglich. Zu den Neuerungen im Führerhaus zählen auch Touchscreens. Computer mit 2 Prozessoren ermöglichen die Steuerung eines TVM-Betriebs- und TVM-Notfallsystems. Auf die Videoüberwachungsanlagen (CCTV), automatische Messdatenerfassungs- und lasergestützte Führungssysteme kann über die Touchscreens, die eine individuelle Anpassung erlauben, problemlos zugegriffen werden.

Dank Systemintegration und Ethernet-Anschluss können alle Daten per Glasfaserkabel zur Oberfläche zur weiteren Analyse übertragen werden. „Wir speichern alle Echtzeitdaten auf Servern. Diese stehen in den Baustellenbüros. Zusätzlich steht noch einer in Tokyo. Von dort werden die Daten für einen Zugriff per Internet zur Verfügung gestellt. So können Informationen über den aktuellen Projektstand überall auf der Welt von einer passwortgeschützten Website abgerufen werden“, so Nakano.

Neuartige Erdreichabstützung

Zwar reicht die Palette für die Gesteinsart abhängige Felssicherung von Stahlbügeln bis hin zu Ankerbolzen, die Abstützung erfolgt jedoch primär mit einem neuartigen Spritzbeton. Dieser – eine Mischung aus einem Spezialtrockenmörtel, Polypropylenfasern und einem Schnellbinder – wird manuell über eine kontinuierlich betriebene Pumpanlage (Mischen und Befüllen) aufgetragen. Der von den japanischen Firmen MCM Co., Ltd. und DENKA entwickelte Beton wurde schon bei vielen TVM- und NÖT-Projekten in Japan eingesetzt. Erstmals wird er nun bei einem internationalen Vorhaben verwendet. „Die Trockenmischanlage bietet den Vorteil, dass man sie nach Bedarf ein- und ausschalten kann. Sie kann sogar im TVM-Nachläufer mitgeführt werden. Im Vergleich dazu verursachen Nassmischanlagen Materialverluste, wenn sie ständig ein- und ausgeschaltet werden, was zu reinigungsbedingten Standzeiten führt“, so Nobuo Suematsu von MCM Co., Ltd.

Die Firmen MCM und DENKA haben mit Robbins kooperiert, um einen Spritzbeton zu entwickeln, der praktisch nicht quillt und der als primäre Erdreichabstützung dienen soll. Der Beton wird nach jedem TVM-Takt in einer Schicht von 2 cm direkt hinter der Bohrkopfabstützung aufgebracht und abhängig vom Erdreich mit einem Ringanker verstärkt. 24 Stunden nach seiner Auftragung weist der Beton eine Druckfestigkeit von bis zu 15 MPa auf. „Der Beton ist sehr schnell bindend und breitet sich nicht aus – das alles, ohne dass der Mörtel einem hohen Druck ausgesetzt werden muss“, so Nakano.

Förderbänder im Dauerbetrieb

Drei kontinuierlich betriebene Textilförderbänder von Robbins werden gleichzeitig hinter den TVM betrieben. Laut Nakano war dies die einzige Lösung, um maximale Effizienz zu erreichen: „Ganz zu Anfang haben wir an Loren oder Karren mit Vollgummireifen für die Schutterung gedacht, aber der Tunneldurchmesser ist zu klein dafür, außerdem hätten Loren zu viel Zeit gekostet. Eine doppelte Gleisführung war wegen des zu kleinen Durchmessers auch ausgeschlossen. Also blieben nur noch Förderbänder. Die Zeit für den Ausbau der Förderbänder ist sehr kurz, was wiederum von großem Vorteil für uns ist“. Die Förderanlage wird derzeit alle 8 bis 10 Tage erweitert, der Zeitaufwand hierfür liegt bei 10 bis 12 Stunden. In dieser Zeit können auch Wartungsarbeiten an der TVM durchgeführt und die Meißel inspiziert werden.

Bei Erstellung dieses Beitrags wies die Förderanlage eine Verfügbarkeitsquote von durchschnittlich 92 % auf, d.h. problematische Fördersituationen sind selten. „Wir sind mit den ständig laufenden Bändern sehr zufrieden, weil wir ohne Unterbrechung bohren können.“, so Chefingenieur Mito von der Shimizu Corporation auf der Baustelle Adit 4.

Weit auseinanderliegende Baustellen Adit 2 bis 4

Die 3 TVM wurden in Shanghai zusammengebaut und nach Port Klang verschifft, wo sie per Lkw zu den Baustellen transportiert wurden. Die abgelegenste Baustelle – Adit 2 genannt – liegt hoch oben in den dicht bewaldeten Hängen bei Karak, ca. 45 km von Kuala Lumpur entfernt. Die auf der entlegenen Baustelle tätigen Arbeiter berichten, dass sie schon Kobras, Affen und gelegentlich auch Tiger gesehen hätten. Die komplette Versorgung der Baustelle, einschließlich des Materials für die einzubauenden Sohltübbinge, erfolgt über täglichen Lkw-Verkehr. „Einfach alles muss von den anderen Baustellen oder Lieferanten aus der Stadt hergeschafft werden. Bis auf Frischwasser für den Tunnelbau wird hier nichts gelagert“, so Glen Maynard, Baustellenleiter von Robbins in Karak.

Die Geologie auf der Baustelle Adit 2 zeichnet sich durch verwitterten Granit aus, der pro Minute mit bis zu 13.000 l heißem Quellwasser umspült wird. „Wir haben hier eine Schicht aus verwittertem Gestein. Zusammen mit Zulaufwasser ist das eine Herausforderung, da wir bergabwärts bohren“, so Glen Maynard. Das Konsortium kombiniert Vorausinjektion mit Spritzbeton, um Mehrausbruch und Wasserzufluss zu minimieren. „Um diese Zuflüsse in den Griff zu bekommen, erweitern wir auch die Kapazitäten unserer Pumpen von 20.000 auf 30.000 l”, so Nakano.

Der Adit-2-Tunnel wird mit einem 10 %-Gefälle durch die Karak-Formation, einem durch uneinheitlich verwitterten Granit, Ton- und Kalkschiefer mit einer Festigkeit von 200 MPa gekennzeichneten Abschnitt, getrieben. Noch weist das Zuflusswasser eine angenehme Temperatur auf, doch diese könnte in tieferen Schichten bis auf 37°C steigen.

Um Risiken einzugrenzen, führt die SNUI JV ständig Erkundungsbohrungen durch, die durch das vom Konsortium entwickelte und auf allen 3 TVM eingesetzte DRIS-System ergänzt werden. Das DRIS-System berechnet über den Druck am Erkundungsbohrgerät, die Rotationsgeschwindigkeit und andere Parameter die optimale Vortriebsgeschwindigkeit. Die so ermittelte Vortriebsleistung lässt Rückschlüsse auf die vorherrschende Geologie zu. Die Arbeiten auf der Adit-2-Baustelle liegen im Plan, sodass der Durchschlag im 1. Quartal 2013 erfolgen kann. Per März 2012 wurde der Tunnel auf einer Länge von 4,4 km vorangetrieben.

Die Baustellen Adit 3 und 4 liegen südöstlich von Kuala Lumpur im Bezirk Hulu Langat. Die Vortriebsarbeiten auf der Adit-3-Baustelle konnten unter guten Bodenbedingungen aufgenommen werden. Bald stieß man jedoch auf starke Verwerfungen aus relativ weichem Gestein mit einem über 50 m hohen Hohlraum. Auch in diesem Tunnelabschnitt konnte der neuartige Beton, der praktisch nicht mehr ausquillt, erfolgreich eingesetzt werden. Gegenwärtig bohren sich die TVM durch Hartgestein mit einer Druckfestigkeit von über 200 MPa und einem Quarzanteil von mindestens 30 %.

Arbeiter inspizieren täglich den Bohrkopf, um dem abrasiven Gestein zu begegnen. „Wir überprüfen jeden Morgen die Meißel, bestimmen den Verschleißgrad und entscheiden, welche ausgetauscht werden müssen. Wir haben keine Bedenken, wenn wir in den Backloading-Bohrköpfen arbeiten, sie sind ja sicherer als Frontloading-Bohrköpfe. Außerdem lassen sich die Meißel leichter ein- und ausbauen“, so Birch. Bis zum Frühjahr 2012 konnte der Tunnel auf ca. 4,5 km vorangetrieben werden.

Auf der ebenfalls im Bezirk Hulu Langat gelegenen Adit-4-Baustelle wurde mit 721 m pro Monat die höchste Vortriebsgeschwindigkeit erzielt. Auch wenn dort das Gestein eine geringere Festigkeit aufweist, so stößt man dort jetzt auch auf blockiges Gebirge. Im letzten Jahr stieß man bei den Arbeiten auf einen Abschnitt mit komplett verwittertem Gestein, der ebenfalls erfolgreich mit dem neuen Spezialbeton abgesichert wurde.

Trotz dieser Herausforderungen liegen die Arbeiten auf der Adit-4-Baustelle im Plan, der eine Fertigstellung Ende 2012 vorsieht. Bisher wurde ein 6,7 km langer Tunnel in das Erdreich getrieben, was ca. 60 % der geplanten Gesamtlänge entspricht.

Qualität im Tunnelbau

Bis zum Frühjahr 2012 wurde das Tunnelprojekt zu über 50 % umgesetzt und liegt im Plan. Im Jahr 2011 zeichnete die malaysische Regierung das Konsortium mit einem Preis für herausragende Leistungen im Bereich Sicherheit und Umweltschutz aus. „Wir sind alle sehr stolz darauf. Wir briefen unsere Teams täglich, so können wir unseren hohen Sicherheitsstandard halten“, so Maynard. Vor Beginn der Arbeiten führte Robbins Schulungen durch, um alle Beteiligten für den sicheren Umgang mit den TVM fit zu machen. „Unsere Teams arbeiteten mit den Robbins-Leuten zusammen, die ihnen mit fachmännischen Rat zur Seite standen. Unsere Mitarbeiter brachten nur wenig Erfahrung mit. In den Schulungen konnten sie unsere Crew auf den richtigen Umgang mit den Maschinen vorbereiten“, so Nakano.

Die Reinhaltung der Umwelt dank der angewandten Spritzbetonbeförderung war eines der Kriterien für die Preisvergabe. Der Spritzbeton wird in geschlossenen Fahrzeugen ohne Beeinträchtigung der direkten Umgebung transportiert. Laut Birch zeigt der neue Spritzbeton im Vergleich zu herkömmlichen Gemischen gute Bindungs- und stark verringerte Ausdehnungseigenschaften.

Mit der neuen Betonaufbringungstechnik konnte die für den Aushub benötigte Zeit im Vergleich zu konventionellen Erdreichabstützungsmethoden erheblich verringert werden. In den derzeit abzutragenden Zerrüttungszonen hätten die Maschinen bei Auskleidung mit herkömmlichen Methoden ca. 2 Stunden pro Abbaumeter benötigt. Das hätte sich auf 210 Tage für Abtragung und Abstützung des Klasse-C-Erdreichs summiert. Mit dem neuen Beton, seiner minimalen Ausbreitung und Aufbringungstechnik konnte diese Zeit auf 158 Tage reduziert werden – eine Einsparung von 52 Tagen.

Trotz widriger Bodenverhältnisse und abgelegener Baustellen sind die TVM im Zeitplan. Die SNUI JV ist stolz auf das bisher Erreichte. „Wir kommen mit den TVM wirklich gut voran, aber wir haben noch ein gutes Stück Tunnel vor uns“, so Ohashi.