RollenmeißelFernüberwachung im Tunnelbau

Die Analyse per Wireless-Technologie hält nun auch Einzug in den Tunnelbau. Wie dies in der Praxis umgesetzt werden kann, zeigt der folgende Beitrag über das Rollenmeißel-Fernüberwachungssystem von Robbins.

Vor noch nicht allzu langer Zeit wurde im Tunnelbau die Möglichkeit, die Abnutzung von in Tunnelvortriebsmaschinen (TVM) eingesetzten Rollenmeißeln ohne direkten Zugang zur Ortsbrust zu überwachen, von Experten als Zukunftsmusik betrachtet. Mit dem neuen, von Robbins entwickelten Fernüberwachungssystem für die Rollenmeißel von Hartgesteins-TVM ist diese Möglichkeit nun zum Greifen nahe. Mit dem neuen System, das kurz vor dem Abschluss seiner Erprobungsphase steht, kann der Maschinenführer sich Informationen zur Vibrationsstärke, Meißelgeschwindigkeit und -temperatur anzeigen lassen. Dank kabelloser Datenübertragungstechnik können diese Daten gegebenenfalls z.B. auch an die Bauleitung oben auf der Baustelle weitergeleitet werden.

Entwicklung und Funktionsweise des Überwachungssystems

Die Nachfrage und der Wunsch, die Lebensdauer von Rollenmeißeln zu verlängern, waren die Gründe, Forschungs- und Entwicklungsarbeiten zur Konzeption eines Schneidrollen-Fernüberwachungssystems aufzunehmen. Dieses wurde dann erstmals 2009 im Rahmen des Niagara Tunnel Project an Rollenmeißeln mit einem Durchmesser von 20 Zoll (ca. 51 cm) getestet.

Die in der Branche bis dahin realisierten Ansätze zur Entwicklung eines Rollenmeißel-Überwachungssystems basierten auf Dehnungsmessern, die in den Schneidrollenachsen integriert wurden, um so die Ablenkung zu messen und die auf den Meißel einwirkende Kraft zu bestimmen. Daneben wurden die Rollenmeißel auch mit kabellosen Signalgebern bestückt, die nur dann mit Strom versorgt werden konnten, wenn gleichzeitig die Schneidrolle in Bewegung war. Wenn also beim Einsatz dieses Systems der Sensor keine Signale weiterleitete, so konnte rückgeschlossen werden, dass der Rollenmeißel sich nicht bewegte.

Mit dem Einsatz dieser Methoden standen so die meisten Daten über die Meißel erst dann zur Verfügung, nachdem die TVM ihren Bohrzyklus beendet hatte und das Bohrerwartungsteam den Bohrkopf an der Ortsbrust inspizieren konnte. Somit war es während des Betriebs einer TVM nicht möglich, sofort einzuschreiten, wenn diese auf schwierige Gesteinsverhältnisse traf. Wenn das Wartungsteam dann vor einem beschädigten Meißel stand, konnte es nur mutmaßen, wann sich der Schaden ereignet hat, d.h. nicht nur in Bezug auf den Zeitpunkt des Schadenseintritts, sondern auch auf die Stellung, in der sich der rotierende Bohrkopf befand, als der Schaden auftrat.

Bei der Konzeption des Prototypsystems zur Überwachung der Meißel in der von Robbins beim Niagara Tunnel Project eingesetzten TVM mit einem Durchmesser von 14,4 m waren sich die Entwickler darüber im Klaren, dass eine Kabelleitung von den Meißeln zu einem Datenempfangsgerät eine nicht praktikable Lösung darstellen würde. Nachdem mehrere Vorabkonzepte erstellt und Prototypen erarbeitet wurden, lief schließlich alles auf die Entwicklung eines kabellosen Überwachungssystems hinaus. Die vor diesem Hintergrund ausgearbeitete Lösung umfasste Messgeräte, eine Stromquelle sowie einen kabellosen Signalgeber, die von einem geschützten Gehäuse umschlossen wurden, das in jedes Meißelgehäuse integriert werden konnte.

Welche Parameter werden gemessen?

Das System überwacht die für den Meißel und dessen direkte Umgebung wichtigsten Parameter. Es misst die Rohdaten der einzelnen Parameter und kann den Maschinenführer per Warnsignal informieren, wenn ein gemessener Wert überschritten wird.

Informationen zur Rotationsgeschwindigkeit der Meißel geben Aufschluss darüber, wie leichtgängig diese arbeiten. Mit Drehzahlangaben können Rückschlüsse sowohl auf den Zustand der Schneidrolle wie auch auf die Beschaffenheit des Abbaugesteins gezogen werden. Eine gleichmäßige Geschwindigkeit des Rollenmeißels lässt darauf schließen, dass dessen Lager und Abdichtung intakt sind und dass die gerade abgetragene Gesteinsschicht kompakt ist und keine größeren Veränderungen aufweist. Dagegen deutet eine ungleichmäßige Geschwindigkeit dem Maschinenführer an, dass möglicherweise ungünstige Gesteinsschichten, etwa Blockgestein, abgetragen werden, die z.B. den Bohrkopf blockieren oder den Maschinenvorschub beeinträchtigen können.

Messungen der Meißeltemperatur helfen, ungewöhnliche Betriebsbedingungen zu erkennen. Ein blockierter Meißel, der nicht mehr rotiert, ist an einem schnellen Temperaturanstieg zu erkennen. Somit kann die Wirksamkeit von Sprühwasser- oder Sprühchemikalienanlagen zur Kühlung eines erhitzten Meißels ebenfalls mithilfe einer Echtzeittemperaturmessung verfolgt werden.

Mit Vibrationsmessungen, dem dritten Messparameter, können Aussagen zur Belastung getroffen werden, die auf den Meißel einwirkt. Die Intensität von Vibrationen am Meißel kann u.a. Aufschluss über eine Veränderung der geologischen Verhältnisse, den Übergang in eine Blockgesteinsschicht oder ein mögliches Problem mit dem Meißel geben. Über eine geeignete Datenfilterung und -aufbereitung kann eine Detailanalyse der an der Schneidrolle gemessenen Vibrationen Hinweise auf ein überstrapaziertes Lager, Probleme mit der Aufhängung oder beschädigte Schneidringe geben.

Einsatz des Systems im Bohrbetrieb

Das konzipierte System basiert auf einem elektronischen Sensor, der pro Schneidrolle montiert werden kann. Zu den derzeit in den Geräten installierten Sensoren zählen Beschleunigungs-, Drehzahl- sowie Temperaturmesser.

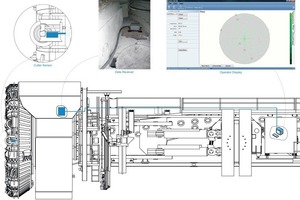

Ein Datenempfänger ist in einem geschützten Gehäuse eingebaut und in den Bohrkopf integriert. Das Empfangsgerät erkennt und verarbeitet die von den einzelnen Sensoren am Meißel ausgesandten Daten. Der Empfänger verfügt über einen Prozessor, der ebenfalls mit den Informationen der an den Meißeln angebrachten Sensoren programmiert wurde, und ist somit in der Lage, die Signale von den einzelnen Meißelsensoren zu erkennen und zu verarbeiten. Der Empfänger sendet entweder per Kabelleitung oder kabellos die eingegangenen Daten an den Computer/das Anzeigegerät des Maschinenführers.

Auf dem Arbeitsbildschirm kann der Maschinenführer die für ihn relevanten Betriebsparameter der Schneidrollen ablesen, die in unterschiedlichen Formaten dargestellt werden können. Über ein Balkendiagramm werden die Rohbetriebsparameter der einzelnen Meißel übersichtlich dargestellt. Auf der grafischen Darstellung des Bohrkopfes mit Anzeige der einzelnen Meißelpositionen werden die Meißel hervorgehoben, deren Betriebsparameter außerhalb eines vorgegebenen Sicherheitsintervalls liegen. Das Display verfügt über einen Touchscreen, über den der Maschinenführer per Fingerdruck Meißel mit abweichenden Betriebsparametern auswählen kann, um direkt weitere Daten zu Störungsmeldungen zu erhalten.

Kabelloses Gesamtsystem

Durch die Konzeption einer Führerkabine mit einem kabellosen Datensystem und Routern für einen Laptop-Zugang können die gesammelten Informationen zu den Meißeln mit den Daten anderer TVM zusammengeführt und überall auf der TVM analysiert werden. Diese Ausgestaltung als integriertes System und mit Ethernet-Konnektivität bietet einen zusätzlichen Vorteil: Sämtliche Daten können für weitere Analysezwecke per Glasfaserkabel an die Oberfläche übertragen werden. Letztendlich bedeutet dies, dass im Falle einer Störung gegebenenfalls Techniker direkt hinzugezogen werden können. Alle neuen Maschinen von Robbins werden zunehmend mit solchen Führerkabinen ausgestattet. Gegenwärtig werden sie bereits auf einer Vielzahl von Maschinen in Malaysia und China eingesetzt.

Für Ingenieure und das Bedienpersonal auf TVM bietet die Möglichkeit, Messgeräte in den Rollenmeißeln zu integrieren, eine Vielzahl von Vorteilen. Für einen Maschinenführer besteht der Sinn und Zweck eines jeden Datenmesssystems letztendlich darin, in Echtzeit einen dem tatsächlichen Zustand entsprechenden Überblick über die Funktionsweise der eingesetzten Rollenmeißel zu erhalten, um zu verstehen, wie sich Änderungen der Arbeitsweise einer TVM auf die Meißel auswirken.

Erkennen von Problemen noch vor einem Ausfall

Es liegt auf der Hand, dass einer der größten Vorteile einer Überwachung der TVM-Meißel darin besteht, frühzeitig mögliche Betriebsprobleme zu erkennen. Sobald ungewöhnliche Betriebsparameter an einem Meißel gemessen werden, wird der Maschinenführer über die dort herrschenden Einsatzbedingungen informiert, sodass noch vor einem möglicherweise daraus resultierenden Ausfall entsprechende Maßnahmen ergriffen werden können. Derartige Ausfälle können in Form einer kompletten Blockierung oder eines sporadischen Aussetzens der Rotationsbewegungen des Bohrkopfes, größerer Schwingungen und Erschütterungen sowie hoher Temperaturen auftreten.

Ein sich nicht drehender Meißel kann auf ein Problem mit dem Meißellager hindeuten. Da ein solcher Ausfall mit weitreichenden Folgen verbunden wäre, müsste hier sofort gehandelt werden. Das zeitweise Aussetzen der Rotationsbewegung einer Schneidrolle lässt einerseits ein Lagerproblem als möglich erscheinen, andererseits könnte aber auch der Meißel auf Hohlräume in der Gesteinsschicht gestoßen sein, an denen es nicht zu einem Kontakt zwischen dem Meißel und dem Erdreich gekommen ist. Im Falle eines Hohlraumes müssen weniger Schneidrollen die Vorschublast der TVM aufnehmen. Sollte also die TVM mit der maximal zulässigen Vorschubleistung arbeiten und auf Hohlräume stoßen, überschreiten die Meißel, die mit der Ortsbrust in Kontakt kommen, ihre maximale konstruktionsbedingte Belastungsgrenze, was zu einem Lagerschaden führen kann.

Große schwingungsbedingte Erschütterungen stellen einen weiteren Umstand dar, der auf eine Wechsellagerung oder Blockgesteinsschicht wie auch einen Murgang in der Tunnelsohle schließen lässt. Erschütterungen werden mit den Messgeräten aufgezeichnet und treten immer dann auf, wenn der Meißel nach Durchlaufen eines Hohlraumes wieder in Kontakt mit Gesteinsblöcken kommt.

Hohe Temperaturen sind immer ungewöhnlich und können auf ein Problem mit einem einzelnen Meißel hindeuten. Falls die Temperaturverhältnisse als zu hoch erachtet werden, kann die TVM zwecks Sichtprüfung der Schneidrolle angehalten werden, um so einen möglichen Ausfall zu vermeiden. Sofern alle Meißel eine mehr oder weniger einheitliche und nicht überhöhte Temperatur aufweisen, so kann von einem normalen Betrieb ausgegangen werden.

Verlängerung der Lebensdauer von Meißeln

Während des Bohrvorgangs werden TVM sehr zuverlässig und stabil abgestützt. Somit ist es schwierig, die Effizienz der Gesteinsaufbrechung alleine anhand der mechanischen Reaktionen der Maschine einzuschätzen. Zwar kann die ständige Beurteilung des abgetragenen und abtransportierten Gerölls hierbei Aufschluss über die Einsatzfähigkeit der in Betrieb befindlichen Meißel geben, einen vollständigen Überblick erhält man so jedoch nicht.

In der Regel verfügen TVM über ausreichend Betriebsleistung, sodass sichergestellt werden kann, dass sich der Bohrkopf unabhängig von der Effizienz der Gesteinsaufbrechung weiterdreht. Nicht rotierende Meißel erzeugen nicht genug Zugkraft am Bohrkopf, um diesen zum Stillstand zu bringen. Mithilfe von Echtzeitdaten zur unmittelbaren Bohrumgebung kann der Maschinenführer auf ungewöhnliche Bedingungen aufmerksam gemacht werden und die Geschwindigkeit des Bohrkopfes und den Maschinenvortrieb entsprechend einstellen, um so für die idealen Betriebseinstellungen zu sorgen.

Verringerung des Wartungsaufwands für die Schneidrollen

Abgenutzte Schneidringe sind der häufigste Grund für den Austausch von Meißeln. Wartungsteams arbeiten in jeder Schicht im Bohrkopf oder an der Stirnseite der TVM und messen dabei den Abnutzungsgrad der einzelnen Meißel. In der Regel findet im Bohrbetrieb täglich eine Überprüfung der Meißel statt. In diesem Zuge wird der Abnutzungsgrad der einzelnen Schneidrollen gemessen und dokumentiert.

Bei Zugang zu Echtzeitdaten über die Rotationsgeschwindigkeit eines Meißels kann der Durchmesser des Meißelschneidringes errechnet werden – ein Vorteil bei der Planung bzw. Reduzierung von Wartungsarbeiten: weniger Wartungsarbeiten an den Meißeln bedeuten längere Bohrzeiten.

Vermeidung von Wipe-outs

Ein blockierter Meißel, der sich nicht mehr drehen kann, führt zu einer höheren Last, die von den umliegenden Meißeln aufgenommen werden muss. Dies kann im ungünstigsten Fall zu einem kaskadierenden Ausfall („Wipe-out“) aller Meißel führen. Schäden infolge eines Wipe-out sind mit hohen Kosten verbunden, zum einen wegen des Schadens an den Meißelkomponenten und zum anderen aufgrund des Zeitaufwands zum Austausch aller ausgefallenen Schneidrollen. Ein schwerwiegender Wipe-out kann auch Schäden am Bohrkopf verursachen und u.U. umfassende Reparaturen an diesem nach sich ziehen. Mithilfe von Echtzeitdaten zur Drehgeschwindigkeit der Meißel kann ein Maschinenführer sofort einschreiten, wenn ein Meißel zum Stillstand kommt, um so einen kaskadierenden Schaden zu verhindern oder einzugrenzen.

Testphase in Malaysia und Kanada unter härtesten Bedingungen

Fünf Meißel wurden bei der ersten Testphase im Rahmen des Niagara Tunnel Projects in Kanada eingesetzt. Am Ende überzeugten 4 Geräte für das bohrkopfseitige Erfassen von Messdaten. Diese 4 Geräte sammelten über einen Zeitraum von 19 Stunden kontinuierlich Daten zur Meißelgeschwindigkeit, -temperatur und Schwingungsintensität. Diese Daten wurden dann analysiert, insbesondere die Daten zur Rotationsgeschwindigkeit, die in allen Meißelpositionen nachvollzogen werden konnte, und so konnte das Überwachungssystem entsprechend angepasst werden.

Derzeit wird der Feldversuch in der vorgesehenen Dimensionierung beim Pahang Selangor Raw Water Tunnel Project in Malaysia durchgeführt, wo mit 3 Main-Beam-TVM mit einem Durchmesser von 5,2 m von Robbins Granitgestein abgetragen wird. Im Frühjahr 2010 wurden mehrere Meißel mit Messgeräten ausgestattet. Auch zeigen die ersten Ergebnisse nachvollziehbare Drehzahlwerte bei den verschiedenen Meißelstellungen. Anhand der gewonnenen Ergebnisse sind die Ingenieure von Robbins zu der Erkenntnis gekommen, dass die Instrumentengehäuse geringfügig schmaler konzipiert werden müssen, um zu verhindern, dass sich Ausbruchsmaterial im Bereich des Schneidrollengehäuses ablagert. Die Ausgestaltung der Messgeräte und deren Gehäuse wurde optimiert und im Oktober 2011 in alle 3 TVM eingebaut.

Eine Entwicklung für die Zukunft

Meißelsensoren werden zukünftig zur technischen Standardausstattung beim Tunnelbau in Hartgesteinsschichten, insbesondere bei längeren Bohrstrecken, zählen. Das Überwachungssystem kann auch nach Kundenspezifikationen mit nur bestimmten Sensoren ausgestattet und angepasst werden.

Der nächste Schritt in der Entwicklung dieses Überwachsungssystems sollte nun darin bestehen, eine Korrelation zwischen den gefilterten Schwingungsdaten und dem physikalischen Phänomen herzustellen, das mit diesen Daten wiedergegeben wird, um dann diese Daten umfassend in den Betrieb der Maschine einzubinden. Diese Entwicklung wird Tunnelvortriebsmaschinen einen Schritt weiter in Richtung automatisierten Bergbau bringen.

Auch wenn die Technologie vielversprechend ist, so sind ihrer aktuellen Ausgestaltung dennoch Grenzen gesetzt. So kann das System derzeit nur bei Meißeln mit einem Durchmesser von 19 Zoll (ca. 48 cm) und 18 Zoll (ca. 51 cm) eingesetzt werden. In naher Zukunft könnte es für die Meißeldimension 17 Zoll (ca. 43 cm) adaptiert werden und somit auch dort Anwendung finden. Das System eignet sich nicht für kleinere Meißelgrößen, wo die Sensorengruppe nicht in das Meißelgehäuse passt, oder für sehr kurze Tunnelausbaustrecken, wo eine übermäßige Abnutzung der Meißel kaum auftreten dürfte.

Schließlich spielen die Bodenverhältnisse auch noch eine entscheidende Rolle. Bei Weichgestein ist eine Überwachung der Meißel von größerer Bedeutung, da das Erdreich eine höhere Abriebwirkung aufweist und eher Wechsellagerungen zu erwarten sind. Das System könnte in der Zukunft auch Anwendung bei Rollenmeißeln mit Hartmetalleinlagen finden. Hierbei würde es jedoch in Weichgestein zu Problemen bei der Signalübertragung kommen. Da das System auf Funkwellen basiert, könnten die Signale sich in der verflüssigten Dickstoffmasse verlieren oder durch die Druckwand gestört werden. Ein Überwachungssystem, das in Weichgestein eingesetzt werden soll, müsste auf der Übertragung eines komplett anderen Signals basieren.