Katzenbergtunnel: Besondere

Portale verhindern Tunnelknall

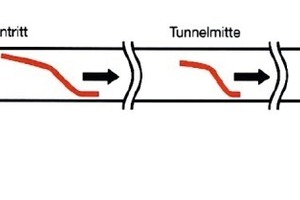

Gegenüber zweigleisigen Tunneln erfüllen eingleisige lange Tunnelröhren mit Fester Fahrbahn, die auch von Rettungsfahrzeugen genutzt werden können, die höchsten Anforderungen der Sicherheits- und Rettungskonzepte im Schienenverkehr. Seit 1998 werden deshalb beim Bau langer Tunnel aus Sicherheitsgründen Tunnel mit eingleisigen Tunnelröhren verlangt. Bei schnellem Zugverkehr haben sie aber konstruktionsbedingt den Nachteil, dass wegen des deutlich kleineren Querschnitts bei Tunneleinfahrten und -ausfahrten durch Mikrodruckwellen (MDW) lautstarke Geräusche entstehen können; denn die Züge schieben eine Druckwelle mit Schallgeschwindigkeit vor sich her, die sich in langen Tunneln wegen der plötzlich verringerten Querschnittsgröße aufsteilt: Im hinteren Teil der Welle ist der Druck dann höher als im vorderen; damit einher geht eine etwas höhere Temperatur und eine etwas höhere Schallgeschwindigkeit im hinteren Teil der Welle; so bewegt sich der hintere Teil der Welle schneller als der vordere und der Druckgradient wird immer größer - sprich steiler. Am Tunnelende mit dem sich öffnenden Querschnitt emittiert die Druckwelle schlagartig, sofern die Gradiente steil genug ist (Bild 1).

Solche mit einem Knall verbundenen Schallemissionen stellen für die unmittelbare Nachbarschaft eine Belastung dar; auch kann der plötzliche Druckwechsel bei den Zuginsassen zu einem unangenehmen Druck auf den Ohren führen. Bei zweigleisigen Tunnelröhren mit Schotteroberbau können solche Druckwellen nicht entstehen.

Die Auftretenswahrscheinlichkeit dieses von den Fachleuten als Sonic Boom bezeichneten Tunnelknalls wird erhöht durch

- Züge mit hoher Geschwindigkeit (250 bis 300 km/h),

- ungünstiges Zugdesign,

- geringen Tunnelquerschnitt (bei 60 m² Fläche),

- Tunnelausbau mit wenig Reibungsfläche (Innenschale) und

- Tunnelausbau mit Fester Fahrbahn anstatt Schotterbett.

Um den Tunnelknall zu vermeiden oder seine Auswirkungen wesentlich zu verringern, wurden nach nationalen und internationalen Untersuchungen verschiedene Gegenmaßnahmen baulicher und betrieblicher Art entwickelt:

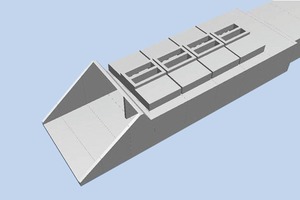

- Öffnungen in der Tunneldecke am Tunnelportal zum Druckausgleich (Bild 2),

- Einhausungen am Tunnelportal (Haubenbauwerke) (Bild 3),

- Querschnittsaufweitung am Tunnelausgang,

- Erhöhung der Schallschluckfähigkeit des Tunnels durch strukturierte Oberflächen (besondere Innenauskleidung, Schallabsorber im Gleisbereich der Festen Fahrbahn usw.),

- Einsatz von Zügen mit aerodynamischer Bugform,

- Verringern der Einfahrgeschwindigkeit und

- keine Be- und Entlüftungsschächte im Tunnel.

Konstruktionen verhindern Tunnelknall

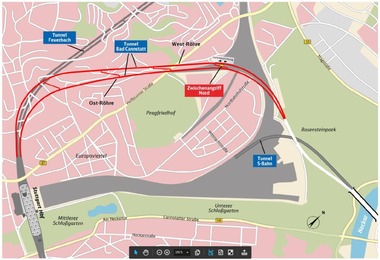

Beim Bau des fast 10 km langen Katzenbergtunnels (Kasten) für eine Durchfahrgeschwindigkeit von 250 km/h wurde erstmals in Europa eine Bauart angewendet, bei der der Druck der MDW durch breite Lüftungsschlitze in den Portalbereichen abgeschwächt wird, und zwar

beim Nordportal mittels einer Portalhaube mit breiten Lüftungsschlitzen (Bild 4), wodurch der Druck bei der Einfahrt verringert wird, und

am Südportal bedingt durch örtliche Gegebenheiten, seitliche Schlitze zwischen beiden Tunnelröhren, wodurch die Druckwelle des einfahrenden Zuges sich ausbreiten kann; eine Haube mit Fensteröffnungen verhindert das Entstehen eines Tunnelknalls im gegenüberliegenden Ausfahrportal.

In den Tunnelabschnitten in offener Bauweise an beiden Portalen konnten die beiden je 50 m langen Haubenbauwerke wirtschaftlich einbezogen werden. Die optimierte Portalform schützt so die Anwohner in Efringen-Kirchen und Bad Bellingen am Nord- und Südportal und zugleich die Reisenden in den Zügen. – Die hier gemachten Erfahrungen sollen in die Regelwerke für künftige Tunnelbauwerke einfließen. G.B.

Katzenbergtunnel

Der Katzenbergtunnel südlich von Freiburg auf der Ausbau- und Neubaustrecke Karlsruhe-Basel besteht aus 2 Röhren mit 8.984 m bergmännischem Vortrieb je Röhre mit 9,60 m Innendurchmesser und 2 offenen Bauweisen mit 286 und 115 m Länge, 18 bergmännischen Querschlägen und zwei 74 m tiefen Lüftungsschächten. Der Tunnel wurde von August 2003 bis Sommer 2010 mit 2 EPB-Schilden (11,12 m Durchmesser) und Tübbingausbau (60 cm) bei einem Wasserdruck von bis zu 9,2 bar sowohl im offenen als auch geschlossenen Modus aufgefahren; 250 Mio. EUR). Die Geologie bestand aus Mergelschichten mit Einlagerungen von Schiefer.