Oberflächenqualität von Beton bei Verwendung von Stahlschalungen

Bei der Erstellung der Innenschale eines Tunnels ist es für die Dauerhaftigkeit des Bauwerks unerlässlich, eine möglichst homogene und lunkerfreie Betonoberfläche herzustellen. Im folgenden Beitrag wird dargestellt, wie durch den Einsatz modernster Technologien die Oberflächenqualität nachhaltig verbessert werden kann.

Für die Dauerhaftigkeit der Tunnelinnenschale ist es von großer Bedeutung, dass die Betonoberfläche möglichst homogen und lunkerfrei hergestellt wurde. Die Qualität des Betons wird dabei im Wesentlichen von der Betonrezeptur, der Verarbeitung, der Nachbehandlung sowie der Art und Qualität der Schalhaut beeinflusst, wobei im Tunnel- und Stollenbau vorwiegend Stahlschalungen zum Einsatz kommen.

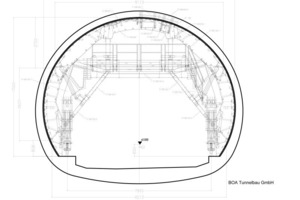

Im Oktober 2009 wurde die BOA Tunnelbau GmbH durch die Tunnelbauabteilung der Baresel GmbH mit der Revision und späteren Instandsetzung eines bereits mehrfach eingesetzten Gewölbeschalwagens, für das Bauvorhaben Ettendorfer Tunnel Traunstein, beauftragt. Dieser Gewölbeschalwagen wurde bereits einmal umgebaut und profiltechnisch angepasst.

Aufgrund der nur geringfügigen Abweichung des Querprofils des zu bauenden Ettendorfer Tunnels zum Gewölbeschalwagen, plante das ausführende Bauunternehmen die Stahlschalhaut mit einer Kunststoffschalhaut zu belegen. Der Sondervorschlag des Schalungsherstellers war, die Profiländerung an den tragenden Elementen und der Stahlschalung vorzunehmen und die gesamte Stahlschalung nach Abschluss dieser Arbeiten zu beschichten.

Da der Gewölbeschalwagen, in seine Einzelteile zerlegt und über Jahre im Freien lagerte, war dieser in einem dementsprechenden Zustand. Obwohl die Stahlschalhaut mit einem Schutzlack versehen war, war der Rostbefall massiv. Die nicht geschützten Bauteile des Schalwagens waren noch stärker korrodiert und vereinzelt sogar durchgerostet (Bild 1).

Im Zuge der Revision wurde entschieden, die Stahlschalhaut durch eine Fachfirma in einer Halle komplett sandstrahlen zu lassen. Dies wäre auf der Baustelle nur sehr schwer möglich gewesen. Alle anderen Elemente, wie Transportwagen, Fahrwerke, Zylinder, Bühnen, Podeste etc. wurden direkt zum neuen Einsatzort transportiert. Im Anschluss daran galt es, die geeignete Beschichtung für die Stahlschalhaut auszuwählen.

Die BOA Tunnelbau GmbH beschäftigt sich seit einigen Jahren mit der Verbesserung der Betonqualität von Tunnelbauwerken, insbesondere dem Anteil an Luftporen im Negativbereich der Innenschale. Nachdem Versuche mit verschiedenen Trennmitteln sowie Betonrezepturen nicht die gewünschten Erfolge brachten, wurde das Augenmerk beim Ettendorfer Tunnel auf die Oberfläche der Schalhaut gelegt.

Wie im Tunnelbau hinlänglich bekannt, ist das Reinigen der Schalhaut eines Gewölbeschalwagens zeitintensiv und schwierig. Ist dazu, wie beim Ettendorfer Tunnel, die Innenschale noch bewehrt, steht in den Ulmen und der Kalotte nur ein sehr geringer Arbeitsraum zur Verfügung. Die Reinigung erfolgt im Lückenschluss der Bewehrung bzw. durch die Betonierfenster mechanisch und mittels Spachtel. Da, je nach Anordnung der Betonierfenster, häufig nicht alle Bereiche erreicht werden, sind Schwachstellen an der späteren Betonoberfläche vorprogrammiert. Die Oberfläche eines jeden Betons ist und bleibt ein Spiegelbild der Schalhaut und kann nur mittels diverser Nacharbeiten oder Beschichtungen verändert werden.

Selbstreinigende Oberflächen sind in vielen Bereichen von zunehmender technischer und wirtschaftlicher Bedeutung. Man kann eine Schmutz abweisende Oberfläche dadurch erreichen, indem die Haftung verringert wird und sich Schmutzpartikel im Zuge der späteren Reinigung leichter abwaschen bzw. entfernen lassen. Wie erreicht man jedoch diese Verringerung der Haftung auf Oberflächen? Es gibt zwei Möglichkeiten: zum Einen die Veränderung der Oberflächenspannung und zum Anderen die Veränderung der Oberflächenstruktur.

Die Verringerung der Oberflächenspannung hat eine geringere Benetzbarkeit der Oberfläche zur Folge, den sogenannten Lotuseffekt. Der Name Lotuseffekt kommt von der Lotusblume, auf der das Wasser abperlt und dabei die auf der Oberfläche lagernden Schmutzpartikel mitnimmt. Verantwortlich dafür ist die komplexe mikro- und nanoskopische Architektur der Oberfläche, die die Haftung minimiert. Da der Lotuseffekt ausschließlich auf chemisch-physikalischen Strukturen basiert und nicht organisch begründet ist, können selbstreinigende Oberflächen auch technisch problemlos hergestellt werden.

Mittels Nanoversiegelung kann in die Oberflächenstruktur verschiedenster Materialien eingegriffen und eine Oberflächenvergütung im Sinne einer Resistenz gegen Wasser, Fette, Öle und anderer Schmutzpartikel erzielt werden. Die Nanoversiegelung ist im Grunde eine Weiterentwicklung des Lotuseffektes.

Eine Nanoversiegelung baut auf einer extrem glatten Oberfläche auf und geht eine feste chemische Verbindung mit dieser ein. Nanopartikel haben eine Größe von weniger als 100 nm und versiegeln die Oberfläche indem sie sich absetzen. Die Versiegelung besteht darin, dass sich andere Materialien, wie zum Beispiel Wasser, Staub etc. nicht mehr ablagern können und daher abperlen. Bei poröseren Oberflächen ist ein Ablösen der Nanobeschichtung nahezu unmöglich, bei glatten Oberflächen nur mit erheblichem mechanischem Aufwand. Das bedeutet, dass eine Beschichtung dieser Art für stark belastete Oberflächen, wie eine Stahlschalhaut, nahezu ideal ist. Mittlerweile erlauben es einige Werkstoffe bereits Beschichtungen herzustellen, die neben hydrophoben auch über oleophobe Eigenschaften verfügen, d.h. an diesen perlen sowohl Wasser als auch Öle problemlos ab (Bild 2).

Bei der Herstellung der Gewölbeinnenschale eines Tunnels kommt es immer wieder zu einer mehr oder weniger starken Lunkerbildung an der Betonoberfläche, mit der Konsequenz einer Erhöhung der Porosität. Vor allem im Negativbereich der Schalung, im Fußpunkt, ist es fast unmöglich, die eingeschlossene Luft zwischen Schalhaut und Beton durch die eingebrachte Verdichtungsenergie an die Oberfläche, und somit aus dem Beton heraus zu treiben. Die Schalung wirkt in diesem Fall wie ein Deckel. Wenn jedoch die Oberfläche derart beschichtet ist, dass die Oberflächenspannung reduziert wird, können die Lufteinschlüsse im Zuge der Betonverdichten nach oben hin leichter entweichen. Die Folge ist ein deutlich verringerter Lunkeranteil in der fertigen Betonoberfläche (Bild 3).

Beim Bauvorhaben, dem Ettendorfer Tunnel Traunstein, entschied sich die BOA Tunnelbau GmbH, nach Gesprächen mit verschiedenen Herstellern und in Abstimmung mit der Baresel GmbH für die Beschichtung mit einem Zweikomponentenlack auf Polysiloxan-Polyepoxid-Harzbasis, ein Produkt von AM Surface. Dieser Zweikomponentenlack ist resistent gegen Frost, Tausalze und Chemikalien und verfügt über eine hohe mechanische Beständigkeit. Dazu verfügt er über eine hervorragende Reinigungsfähigkeit und exzellente Haftung, auch auf mattfeuchtem Untergrund. Die Applikation erfolgt entweder mittels Rolle oder Airlessgeräten. Eine Nachbehandlung ist nicht erforderlich. Beim Ettendorfer Tunnel wurde der Untergrund aufwändig vorbereitet, sämtliche Unebenheiten abgeschliffen bzw. aufgespachtelt (Bild 4).

Nach mehr als 15 betonierten Gewölbeblöcken ist die Beschichtung, trotz teilweise hoher mechanischer Belastung durch die Bewehrung, immer noch in einem sehr guten Zustand. Die Lunker sind oberhalb des Negativbereiches restlos verschwunden, im Negativbereich selber deutlich reduziert. Die Betonoberfläche weist eine homogene, gleichmäßige Struktur und Farbgebung auf.

Auch der Reinigungsaufwand nach einer Betonage hat sich zeitmäßig stark reduziert. Abschließend ist festzuhalten, dass die Entscheidung, die Stahlschalung mittels Nanotechnik zu beschichten für die Baustelle die richtige Entscheidung war. Die verbesserte Qualität des Betons an der Oberfläche sowie der geringere Reinigungsaufwand werden sicher dafür sorgen, dass zukünftig verstärkt mit Beschichtungen, basierend auf Nanotechnik, gearbeitet werden wird.