Vortriebsbegleitende Vorauserkundung: Mixschild mit Weitblick

Die Forderung nach einem Höchstmaß an Sicherheit im Tunnelbau und einem gleichzeitig möglichst reibungslosen und zügigen Bauablauf ist die Motivation für die Entwicklung entsprechender Erkundungstechnologien, die es ermöglichen, potenzielle Gefahren im Vorfeld abzuschätzen und entsprechend zu reagieren. Aus diesem Grund entwickelte die Herrenknecht AG das Seismic-Softground- Probing-(SSP)-Vorauserkundungsverfahren, das seit 1997 bei zahlreichen Projekten eingesetzt wurde.

Ein in seiner Funktionsweise hoch kompliziertes und auf äußere Störeinflüsse extrem sensibel reagierendes geophysikalisches Vorauserkundungssystem auf einer Tunnelbohrmaschine (TBM) einzusetzen, stellt sich seit Einführung des SSP-Systems als anspruchsvolles und ehrgeiziges Ziel dar. Um so bedeutender sind in diesem Zusammenhang konsequente Weiterentwicklungen und Optimierungen aller SSP-Komponenten, um die einfache Integration und zuverlässige Funktion dieses spezialisierten Hightech-Systems in der rauen Umgebung einer TBM zu gewährleisten. Die jüngsten Systemverbesserungen konnten großteils auf dem Herrenknecht Mixschild (Durchmesser 9,00 m) für den City-Tunnel Leipzig/D umgesetzt werden, der sich von Januar 2007 bis Oktober 2008 durch den Untergrund der Leipziger Innenstadt bohrte.

1 SSP – Prinzip und Funktionsweise

Das SSP-Verfahren ist ein zerstörungsfreies seismisches Vorauserkundungsverfahren für den maschinellen Tunnelbau mit flüssigkeitsgestützter Orts-brust im Lockergestein. Es wird von der Herrenknecht AG in Verbindung mit den von ihr produzierten Mixschilden vertrieben und weiterentwickelt. Von allen vergleichbaren, bisher existierenden geophysikalischen Erkundungssystemen besitzt das SSP-System einen hohen Integrationsgrad in eine TBM und ist speziell auf das kontinuierliche Monitoring der Lockergesteinsformation vor der Tunnelbrust ausgelegt, ohne dabei den Tunnelvortrieb zu beeinträchtigen. D. h. der SSP-Prozess läuft parallel zum Bohrprozess.

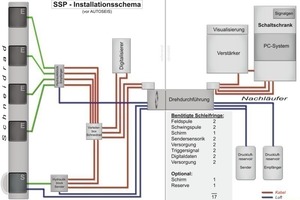

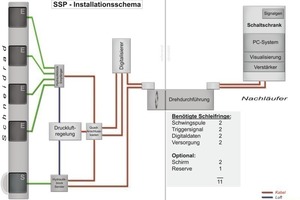

Die für die Vorauserkundung benötigten Sende- und Empfangsgeräte sind direkt in das Schneidrad der Tunnelbohrmaschine integriert (Bild 1). Der komplizierte Ablauf der Datenbearbeitung, Ergebnisbe-rechnung und Visualisierung wurde weitestgehend automatisiert und findet nahezu in Echtzeit (Dauer ca. 3 bis 5 h nach Abschluss eines Messzyk-lus) vor Ort im Nachläuferbe-reich der Vortriebsmaschine statt.

Das Messverfahren basiert auf der akustischen Reflexions-messung nach dem Korrelationsortungsprinzip. Korrelations-ortungsverfahren sind besonders für den Einsatz in Umgebungen mit sehr hohem Störpegel geeignet. Petrophy-sikalische Kontraste erzeugen Reflexionen im durchschallten Boden. Die maßgebliche physikalische Größe ist hierbei die seismische Impedanz (auch: Schallhärte oder Wellenwiderstand) Z, die sich aus dem Produkt der Dichte r des durchschallten Mediums und der seismischen (Kompressionswellen-) Geschwindigkeit n der abgestrahlten akustischen Welle im jeweils durchlaufenen Bodenkörper ergibt (Gleichung 1).

Z = r · n (Gl. 1)

Ändert sich die Impedanz abrupt, d.h. liegt ein hinreichend großer Impedanzkontrast an der Grenzfläche zwischen 2 Medien mit Z1 und Z2 vor – wie es beispielsweise aufgrund einer klar definierten Änderung der Geologie zu erwarten wäre – wird ein Teil der einfallenden Welle reflektiert. Die Stärke dieser Reflexion ergibt sich bei senkrechtem Einfall der Welle auf die Grenzfläche anhand des Reflexionskoeffizienten ar aus Gleichung 2:

(Z1 – Z2)2

---------------- = ar (Gl. 2)

(Z1 + Z2)2

Das speziell codierte akustische Sendesignal wird direkt über den SSP-Sender aus dem Schneidrad über das Stützmedium (Bentonit) vor der Ortsbrust bei laufendem Vor-trieb in den Baugrund abgestrahlt. Die Ausbreitungsgeschwindigkeit der Signale ist dabei abhängig vom Lockergesteinstyp. Das Signal wird als sogenannter Up-Sweep abgestrahlt, meist mit einem Frequenzbereich von 600–2400 Hz.

Die Leistungsfähigkeit des SSP-Systems ist in seiner Reich-weite bzw. Auflösung maßgeblich bestimmt durch die physikalischen Prozesse der sphärischen Ausbreitung der Signalenergie sowie Absorption und Streuung bzw. durch Datenüberdeckung, Lage und Geometrie der reflektierenden Grenzflä-chen/Körper, Bodenheterogeni-tät und Hintergrundrauschen.

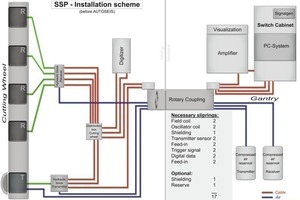

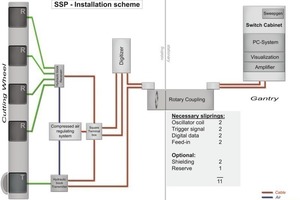

Mehrere akustische Empfänger (Minimum sind zwei) in einem gewissen Abstand zum Sender und möglichst auf unterschiedlichen Radien in der Front des Schneidrades platziert, nehmen das von den Grenzflächen reflektierte Signal auf, das sofort in digitaler Form an das Verarbeitungssystem im Nachläuferbereich (entspricht dem PC-System im Schaltschrank von Bild 2 bzw. Bild 3) der TBM übertragen wird. Dort wird der registrierte Datensatz mit der entsprechenden Mess-geometrie versehen und durchläuft einen automatisierten Datenverarbeitungsprozess, der aus einer Vielzahl modernster seismischer Bearbeitungsmodule besteht, um das eigentliche Nutz-(Reflexions)-Signal aus den vom Bohrprozess herrührenden Störschwingungen zu extrahieren. Alle gewonnenen Informationen eines kontinuierlichen Messzyklus werden in ansprechend visualisierter Weise dem TBM-Personal zur Inter-pretation auf einem Monitor präsentiert.

Im praktischen Einsatz wurden Erkundungsreichweiten bis über 40 m erreicht, wobei das Auflösungsvermögen über diese Strecke variiert und mit zunehmender Entfernung abnimmt. Es können generell nur Hindernisse erkannt werden, deren Ausmaße größer als die kleinste Wellenlänge l = c/f (c = Wellenausbreitungsge-schwindigkeit; f = Frequenz) des Sendesignals sind; günstigstenfalls lassen sich im Nahbereich (bis 20 m vor der Ortsbrust) somit Objekte ab etwa 1 m Größe detektieren.

2 Weiterentwicklungen

Im Rahmen der dreijährigen Laufzeit des vom Bundesministerium für Bildung und Forschung (BMBF) der Bundesrepublik Deutschland geförderten Projektes AUTOSEIS (Forschungsvorhaben: 03G0638A) konnten wichtige Hardware-komponenten wesentlich verbessert werden. Außerdem wurden auch neue Softwareroutinen geschaffen und implementiert. Das Hauptaugenmerk im Hardwarebereich lag dabei auf einem möglichst optimalen Zusammenspiel aller Komponenten bei gleichzeitiger Mini-mierung des Installationsauf-wandes und der Fehleranfälligkeit, um letztlich eine höhere Qualität der Datenakquisition zu gewährleisten.

2.1 Verbesserung der

Hardware

Die Anpassung sensibler Elektronik und Regelungstechnik an die Umweltbedingungen einer TBM stellen sehr hohe Anforderungen an die Störfestigkeit und Ausfallsicherheit aller Hardwarekomponenten. Defekte Komponenten im Schneidrad sind nur unter großem Zeit- und Kostenaufwand austauschbar. Verbesserungsbedarf bestand bei der Pneumatikregelung zum Druckausgleich von Sender- und Empfängermembranen, der Kühlung des Schallsenders, der Vereinfachung der Übertragung elektrischer Signale über mechanische Schleifringe sowie der Auslegung der mechanischen Stabilität der Schneidradkomponenten für hartgesteinsähnliche Geologien.

Bild 2 und Bild 3 zeigen das jeweilige Installationsschema vor und nach der Weiterentwick-lung im Rahmen von AUTOSEIS. Als Ergebnis der im Folgenden näher beschriebenen Optimierung reduziert sich die Gesamtinstallation auf die in Bild 3 dargestellten Komponenten. Bereits der erste Blick lässt erkennen, dass sich der Installationsaufwand insbesondere im Bereich der Druckluftversorgung (blau), aber auch die elektrischen Leitungen (rot) betreffend, erheblich vereinfacht hat, womit natürlich auch eine Verringerung potenzieller Feh-lerquellen, weniger Arbeitszeit und geringere Kosten verbunden sind. Es entfallen im rotierenden Teil Luftkanäle aus der Drehdurchführung der TBM sowie mindestens 6 elektrische Schleifringe. Des Weiteren konnte auch auf das bisher im Nachläufer befindliche Druck-luftreservoir für Sender und Empfänger verzichtet werden. Der Verstärker, der das vom Signalgenerator erzeugte Schallsignal verstärkt und an den SSP-Sender weiterleitet, konnte durch ein wesentlich kompakteres Gerät ersetzt werden. Er ist nun ebenso wie das Visualisierungsmodul fest im SSP-Schaltschrank verbaut, so dass dieser nunmehr sämtliche auf dem Nachläufer notwendigen Hardwarekomponenten beinhaltet.

Pneumatikregelung

Die Energieübertragung von der Schallquelle in den Baugrund und aus dem Baugrund zu den Empfängern hängt wesentlich von den Ankopplungsbedingun-gen an das Übertragungsme-dium ab. Der Druck an der Ortsbrust ergibt sich aus der Überlagerungshöhe, der mittleren Gesteinsdichte sowie dem Grundwasserspiegel und bestimmt maßgeblich den notwendigen Stützdruck in der Bentonitsuspension. Dieser Au-ßendruck muss in den Sende- und Empfangseinheiten mit Luftdruck kompensiert werden, um ein freies Schwingen der Membranen zu gewährleisten.

Vor der Neuentwicklung eines Pneumatikregelsystems wurde der Luftdruck für die SSP-Komponenten mit einer aufwändigen (über die Dreh-durchführung laufenden) und dadurch wartungsintensiven und fehleranfälligen Installation bereitgestellt (Bild 2). Der Stützdruck musste bisher manuell nachgeregelt werden, wodurch temporäre Fehleinstel-lungen unvermeidbar waren.

Heute werden die Sender- und Empfängermembranen automatisch durch die mitdrehende Druckluftregelung in Bild 3 mit Druckluft beaufschlagt, die dem Stützdruck auf dem Niveau der Maschinenachse entspricht, so dass alle Komponenten – bezogen auf den Sender – einheitlich kompensiert werden.

Kühlung des Schallsenders

Das SSP-System nutzt einen elektrodynamischen Schwinger zur Erzeugung von elastischen Wellen. Zur Generierung des notwendigen statischen Magnetfeldes diente bisher eine permanent bestromte Feldspule als Widerlager für die Schwingspule, welche mit der speziell codierten Signalform der zu generierenden elastischen Welle erregt wird.

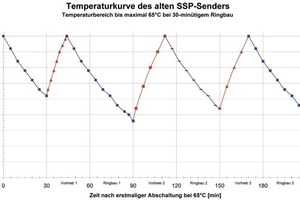

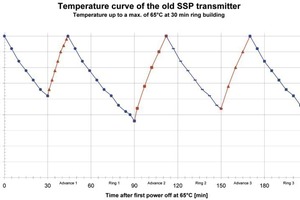

Aufgrund der Spulenwider-stände wird dabei in nicht unwesentlichem Maße Wärme produziert, die abgeführt werden muss, um Beschädigungen der Spulen zu vermeiden. Die Druckluft zur Gewährleistung der Mittenlage der Sende- und Empfangsmembranen wurde gleichzeitig als Kreislauf (Bild 2) genutzt, um die Spulen des Senders zu kühlen. Außerdem bewahrte eine Schutzschaltung die Spulen vor Übertemperatur und damit das Messsystem vor einem Totalausfall. Dadurch verringerte sich jedoch zwangsläufig die Messhäufigkeit. Bild 4 zeigt dies anhand eines tatsächlich gemessenen Beispiels für einen Temperaturverlauf des alten SSP-Senders über 3 Vortriebs- und Ringbauzyklen hinweg, wobei jeder Zyklus idealisiert mit 2 x 30 Minuten angenommen wurde. Man erkennt, dass die Aufheizphasen bis zur kritischen Temperatur von 65 °C (rote Kurvenabchnitte), in denen Daten akquiriert werden konnten, nur ca. 2/3 eines Vortriebszyklus ausmachten. Die Abkühlphasen während des Ringbaus (blaue Kurvenabschnitte) reichten nicht aus, um die Spulen soweit abzukühlen, dass im nächsten Vortrieb hätte komplett durchgemessen werden können.

Da die Güte des Endergebnisses maßgeblich von einer kontinuierlichen Datendichte beeinflusst wird, war eine effektivere Kühlung zwingend erforderlich.

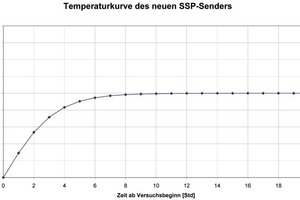

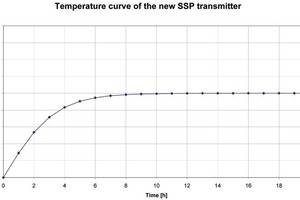

An Stelle der Feldspule wird deshalb heute ein Permanentmagnet eingesetzt. Damit gelang es die Temperatur im Sender unter dem kritischen Punkt zu halten und somit ein kontinuierliches Messen zu ermöglichen. Der Temperaturverlauf des neuen SSP-Senders ist in Bild 5 dargestellt. Es ist ersichtlich, dass – selbst im Dauerbetrieb (1 s Signal pro 10 s) – keine höhere Temperatur als 45°C im Sendergehäuse erzeugt wird.

Neben der verbesserten Datenqualität aufgrund kontinuierlicher Messungen ergibt sich durch den Wegfall des Kühlkreislaufes und der Unab-hängigkeit von der Drehdurchführung eine deutliche Reduk-tion von Fehlereinflussmöglichkeiten während der Inbetriebnahme und Betriebs des Systems.

Verbesserung der Signalübertragung aus dem Schneidrad

Die mechanische Übertra-gung von elektrischer Leistung in das Schneidrad und digitalisierter Daten aus dem Schneid-rad mittels Schleifringen ist eine technisch anfällige Hardware-komponente. Das Konzept sah deshalb eine weitestgehende Reduktion der Anzahl mechanischer Schleifringe vor. Dies wurde realisiert durch den Wegfall der Feldspule des SSP-Senders und der entsprechenden Sensorik. Durch den Einsatz einer WLAN-Übertragung sollen künftig noch weitere Schleifringe eingespart werden.

Gewährleistung der Betriebssicherheit für Geologie mit hohen Festgesteinsanteilen

Die bisher eingesetzten Systeme wurden ausschließlich in Lockergesteinsböden mit bentonitgestützter Ortsbrust betrieben. Eine reine Lockergesteinsumgebung ist jedoch selten. Erfahrungsgemäß werden flüssigkeitsgestützte TBM auch in heterogenen Geologien eingesetzt; so trat auch in Leipzig ein relativ hoher Festgesteinsanteil auf. Die Hardwarekomponenten wurden deshalb so weiterentwickelt, dass sie auch in der Lage sind, in Geologien mit direktem Kontakt zwischen Schneidradoberfläche und Ab-baumaterial zu funktionieren. Hierfür wurde ein mechanischer Anschlag vorgesehen, um eine Zerstörung der Komponenten bei direktem Hartgesteinskontakt zu verhindern.

2.2 Softwareentwicklung

Durch die nachfolgend beschriebenen Entwicklungsschritte konnte die Datenqualität und damit die Interpretationsfähig-keit der SSP-Methode entscheidend verbessert werden.

Entwicklung von Algorithmen für eine 3-D-Geschwindigkeitsanalyse

Änderungen der Geologie, der Wassersättigung, der Porosität oder der Gebirgsspannung gehen mit Änderungen der Ausbreitungsgeschwindigkeiten von elastischen Wellen einher. Bei-spielsweise können, in Abhängigkeit der genannten Parameter, trockene Sande Kompressionswellengeschwindigkeiten von 0,2–1,0 km/s, feuchte Sande von 1,5–2,0 km/s und Sedimentgesteine wie Sand-stein oder Kalkstein von 1,5– 5,5 km/s aufweisen. Zum Ver-gleich: Beton liegt typischerweise zwischen 3,5 km/s und 4,2 km/s. Die aufgezeichneten seismischen Zeitreihen dienen wesentlich dazu, ein räumliches Strukturbild des Untergrunds zu erhalten. Dazu muss das Geschwindigkeitsfeld grundsätzlich bekannt sein, denn bei der Abbildung der reflektierten Wellenenergie auf den jeweiligen Reflexionspunkt wird das Prinzip der Holographie angewandt: Die Wellenfelder, die der Sender abstrahlt und diejenigen, welche der Messaufnehmer registriert, werden überlagert und erzeugen so ein Abbild der Reflexionspunkte. Im Rahmen der seismischen Datenverarbeitung findet dieser Prozess auf dem Computer (PC-System in Bild 2 und 3) statt. Nur die Kenntnis der Ausbreitungsgeschwindigkeiten erlaubt es, die Wellenfelder dabei korrekt zu überlagern. Fehlerhafte Geschwindigkeitsfelder führen zu erheblichen Unschärfen. Die Kenntnis der 3-D-Verteilung dieser Geschwindigkeiten in heterogenem Boden ist somit notwendig für die geotechnische Beurteilung des Gebirges.

Die Bestimmung der dreidimensionalen räumlichen Verteilung der Wellengeschwindigkeiten des Ausbreitungsmediums wird innerhalb der reflexionsseismischen Datenverarbeitung als 3-D-Geschwindigkeitsanalyse bezeichnet. Die konventionellen, z.B. in der Erdölindustrie verwandten Al-gorithmen sind bei der TBM-gebundenen Messgeometrie nicht anwendbar. Die Anforderungen bezüglich der Detektion kleinräumiger Fluktuationen oder beim Umgang mit verrauschten Daten sind im Tunnelbau besonders groß. Ein neuer Algorithmus wurde deshalb im Rahmen dieses Forschungsvorhabens auf dem Prinzip der konsistenten Abbildung entwickelt. Dieses besagt, dass ein Reflektor bei Beschallung von unterschiedlichen Positionen aus nur dann jeweils an derselben räumlichen Position abgebildet wird, wenn das der Abbildung zugrunde liegende Geschwindigkeitsfeld korrekt ist.

Entwicklung von Algorithmen für den Amplitudenangleich

Ein korrekter rechnerischer Ausgleich der Wellenausbreitungsverluste ist eine wichtige Vorraussetzung für die Erhöhung der Interpretationssicherheit. Gelingt der Amplitudenangleich nicht mit hinreichender Genauigkeit, kommt es bei der Migration der Zeitreihen – Verfahren, das bei bekannter Wellengeschwindigkeit den gemessenen Zeitpunkten der seismischen Signale den Ort ihrer Entstehung zuordnet – im Darstellungskubus zu Anoma-lien (detektierten Reflektoren), deren Lage zwar sicher sein kann, deren Absolutwert hinsichtlich der resultierenden Reflektivitätsverteilung jedoch fehlerbehaftet ist. Damit ist die Vergleichbarkeit der Anoma-lien und der Rückschluss auf ihre Ursache nicht gewährleistet.

Eine grundlegende Systemanalyse zeigte die wichtigsten Einflussgrößen auf, die im Abbildungsprozess zu berücksichtigen sind. Diese wurde ständig aktualisiert und umfasste die Anwendung der theoretischen Aussagen auf das SSP-System unter besonderer Berücksichtigung von Störabstand und Signalkompression. Die entsprechenden Algorithmen wurden mit aktuellen SSP-Daten aus Leipzig durchgerechnet und illustrieren die systemtheoretische Analyse. Der Test zur Überprüfung und Verfeine-rung der Algorithmen erfolgte sowohl an Modelltestdaten als auch an SSP-Originaldaten. Nach erfolgreichem Test des Migrationsalgorithmus wurde eine eigenständige Evaluierungssoftware geschaffen, die parallel zum aktuell eingesetzten System verwendet werden kann. Damit wurde der Ein-fluss des Vortriebsregimes der TBM (Anpressdruck, Vortriebsgeschwindigkeit, Rotationsgeschwindigkeit und Drehrichtung des Schneidrades, Druckunter-schiede an den Sende- und Empfängermembranen) auf Signalformen, Energie- und Informationsgehalt (wahre Amplituden) untersucht und in die Evaluierungsalgorithmen für die Berechnung des Visualisierungskubus eingearbeitet.

3 Ergebnisse

Durch akribische Analyse und Nachbearbeitung der in Leipzig angefallenen seismischen Daten wurden weitere Optimierungsschritte herausgearbeitet, die zusammen mit den zuvor beschriebenen Weiter-entwicklungen in zukünftigen Projekten direkte Anwendung finden können. Dabei konnte erstmals systematisch eine enge Korrelation zwischen seismi-scher Reflektivität und Maschinenreaktion (insbesondere Drehmoment und Kippmomente des Schneidrades) verifiziert werden. Die Überprüfung der SSP-Ergebnisse erfolgte anhand der TBM-Vortriebsdaten und dem protokollierten Abraum.

Für den City-Tunnel Leipzig konnten sowohl künstliche Hindernisse (z. B. Dichtblöcke, Bohrpfahlwände, Schlitzwände ehemaliger Baugruben, Berge-stollen für die Beräumung von Ankern sowie Sammlerschächte außerhalb der Tunneltrasse) als auch Änderungen der Geologie (Sandstein- und Quarzitbänke) nachgewiesen werden.

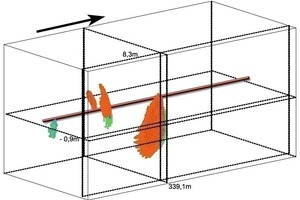

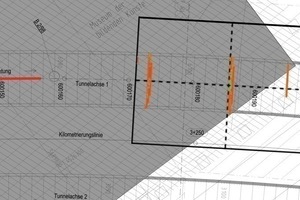

Nachfolgend wird anhand einiger instruktiver Beispiele das derzeitige Leistungsvermögen vorgestellt. Das vor Ort zu interpretierende Ergebnis des geophysikalischen Bearbeitungsprozesses ist ein 3-D-Abbild der in einem quaderförmig definierten Bereich (10 m x 10 m x 40 m) vor der Tunnelbohrmaschine auftretenden Reflexionselemente, repräsentiert durch die von ihnen rückgestreute Energiemenge (Bild 6). Es sind orange und grüne Reflexionselemente dargestellt, die einer hohen positiven bzw. negativen Amplitude der Reflektivität entsprechen und somit einen Impedanzkontrast, wie zu Beginn beschrieben, anzeigen.

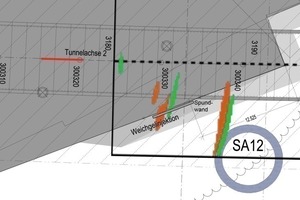

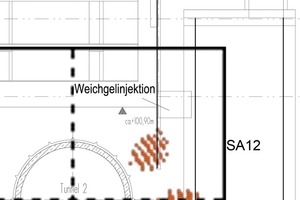

Um die Beispiele möglichst anschaulich zu präsentieren, wurden aus den jeweiligen 3-D-Kuben die entsprechenden 2-D-Schnitte ausgewählt und mit Hilfe einer Grafikbearbeitungssoftware maßstäblich auf die vorhandenen geotechnischen Querschnitte gelegt. Dadurch kann ein direkter Bezug zwischen Reflektor und Objekt hergestellt werden. Bild 7 zeigt nun in Draufsicht die Situation einer nicht gezogenen Spundwand bei Tunnelmeter 300330 und des unverfüllten Schachtes SA12 bei Tunnelmeter 300338 außerhalb der Trasse. Die rote Linie markiert in allen Beispielen den Bereich, aus dem Daten für das jeweilige Ergebnis eingegangen sind; der schwarze Rahmen stammt aus der Visualisierungsoftware. Berücksichtigt man die Tatsache, dass die laterale Auflösung der SSP-Ergebnisse aus geometrischen Gründen, insbesondere außerhalb des Tunnelquerschnitts, erheblich ungünstiger ist als die Auflösung entlang der Tunnelachse, so spiegeln Ort und Amplitude der Reflektoren die Lage und Art der künstlichen Objekte außerordentlich gut wider.

Dies ist auch in Bild 8 zu sehen, in der man in Vortriebsrichtung blickend die Reflektoren ebenfalls an der richtigen Stelle findet. Hier ist auch ein weiterer Effekt erkennbar, der die Art der Wellenausbreitung eindrucksvoll verdeutlicht. Dadurch, dass die nicht gezogene Spundwand, an der die Schallenergie fast vollständig reflektiert wird, vor dem Schacht liegt, jedoch nicht so tief reicht, entsteht eine Schattenzone hinter der Spundwand. Deshalb wird der Schacht SA12 nur im unteren Bereich abgebildet.

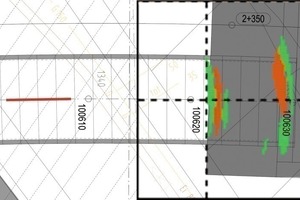

Das Beispiel in Bild 9 zeigt die lagerichtige Detektion eines Dichtblocks. Sowohl der Bereich der Vorderkante (Übergang Boden zu Beton) als auch die Hinterkante bei etwa 100630 (Übergang Beton zu Luft) werden hervorragend abgebildet.

Aus Baustellenberichten und Maschinendaten ging hervor, dass überwiegend zwischen Tunnelmeter 600185 und 600200 größere Sandsteinlagen und Findlinge abgebaut wurden. Der starke Reflektor in Bild 10 bei etwa 600186 stimmt sehr gut mit der Vorderkante dieses angetroffenen Geologiewechsels überein. Wie durch die rote Linie angezeigt, stammen die Daten für diesen Kubus aus dem Bereich 600148 bis 600156. D. h., das SSP-Ergebnis und somit die Vorwarnung lagen in diesem Fall, unter Berücksichtigung der Processing-Zeit, etwa 25 bis 30 m vor Erreichen der Sandsteinbank vor.

4 Vorteile für den maschinellen Tunnel-bau und Ausblick

Sämtliche Entwicklungs- und Optimierungsschritte im Hardware- und Softwarebereich resultieren direkt in einen merklich höheren Qualitätsstandard des SSP-Systems. Quantität und Qualität der akquirierten Daten konnten entscheidend verbessert werden. Die unmittelbare Konsequenz aus besseren seismischen Rohdaten ist eine präzisere Ortungsgenauigkeit der Lage potenzieller Störkörper. Das SSP kann somit als sehr nützliches Warnsystem dienen, das dem Baustellenpersonal während des Vortriebs schnell und zuverlässig Zusatzinformationen über den Baugrund zur Verfügung stellt, die unangenehme Überraschungen verhindern können. Dies sind sowohl die frühzeitige Ortung unerwarteter Hindernisse in der Bohrspur, als auch die Verifizierung bekannter Objekte. Dieses Instrument trägt daher in besonderem Maße zur Erhöhung der Sicherheit im Tunnelbau bei.

Es besteht stets die Möglichkeit auch in der Nachschau, also nachdem ein Streckenabschnitt aufgefahren wurde, tiefer gehende Analysen mit Hilfe der SSP-Ergebnisse durchzuführen. Durch kontinuierliche Datenauswertungen und Korrelationen mit vorliegenden geologischen und geotechnischen Informationen sowie aufgezeichneten Maschinendaten und Klassifizierungen des Abraums können wertvolle Erkenntnisse gewonnen und die Prognosegenauigkeit für künftige Streckenabschnitte mit der Zeit erheblich verbessert werden.

Das nun deutlich schlankere System bedarf eines geringeren Herstellungs-, Installations- und Wartungsaufwandes und ist weniger fehleranfällig, was sich direkt in einem geringeren Preis für das SSP-System und somit einem besseren Kosten-Nutzen-Verhältnis niederschlägt.

5 Ausblick

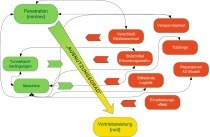

Die geleisteten Entwicklun-gen spiegeln die über zehnjährige Erfahrung mit dem Vorauserkundungssystem SSP wider. Es zeigt sich, dass die Integration der SSP-Informationen in ein vorhandenes Datenmanagementsystem wesentlich zur Qualitätssicherung im maschinellen Tunnelbau beitragen kann, sofern systematische Analysen der SSP-Ergebnisse unter Zuhilfenahme weiterer Zusatzinformationen – wie Geologie, Geotechnik und TBM-Daten – durchgeführt werden. Durch den Einsatz des Voraus-erkundungssystems SSP können somit Risiken während des Abbauprozesses minimiert und Vortriebsleistungen, beispielsweise hinsichtlich einer angepassten Fahrweise des Schildfahrers, optimiert werden.

Gegenstand künftiger Entwicklungen ist u. a. die Anpassung des SSP-Systems an Erddruckschilde (Earth Pressure Balance). Der Einbau des SSP in diesen Maschinentyp unterscheidet sich technisch zwar kaum, jedoch verhindert der bei EPB naturgemäß häufig eingesetzte Konditionierungsschaum eine Einkopplung der Schallenergie in den Boden, so dass verwertbare Daten nach momentanem Stand der Technik nur dann zur Verfügung stehen, wenn kein Schaum injiziert wird.