Grubenwasserkanal Ibbenbüren – Projektvorstellung und erste Erfahrungen nach 24 Monaten Bauzeit

Im Oktober 2021 wurde mit den Bauarbeiten am neu zu erstellenden Grubenwasserkanal (GWK) im Bereich des 2018 stillgelegten, nördlichsten Steinkohlebergwerks Deutschlands in Ibbenbüren begonnen. Die kostenintensiven Pumpen der Grubenwasserhaltung wurden inzwischen abgeschaltet und das Grubenwasser soll bis auf eine Höhe von +63 m NHN ansteigen, um dann über den neuen Grubenwasserkanal zur ebenfalls neu zu erstellenden Anlage zur Grubenwasseraufbereitung am Standort Gravenhorst abgeleitet zu werden. In diesem Artikel wird zum einen die Projektaufgabe vorgestellt und zum anderen über den Stand der Planungs- und Bauarbeiten nach 24 Monaten Bauzeit berichtet. Ein zweiter Artikel ist für das Jahr 2025 vorgesehen, in dem dann über den weiteren Baufortschritt und über gewonnene Erfahrungen aus den bis dahin abgeschlossenen Bauarbeiten berichtet wird.

Veranlassung

Örtlichkeit und Lage

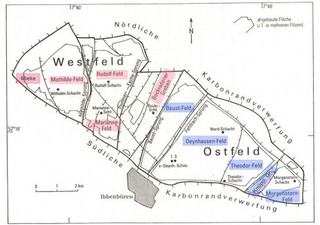

1 | Tektonische und bergbauliche Gliederung der Ibbenbürener Karbonscholle

1 | Tektonische und bergbauliche Gliederung der Ibbenbürener Karbonscholle

Credit/Quelle: [1]

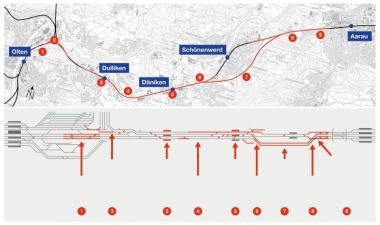

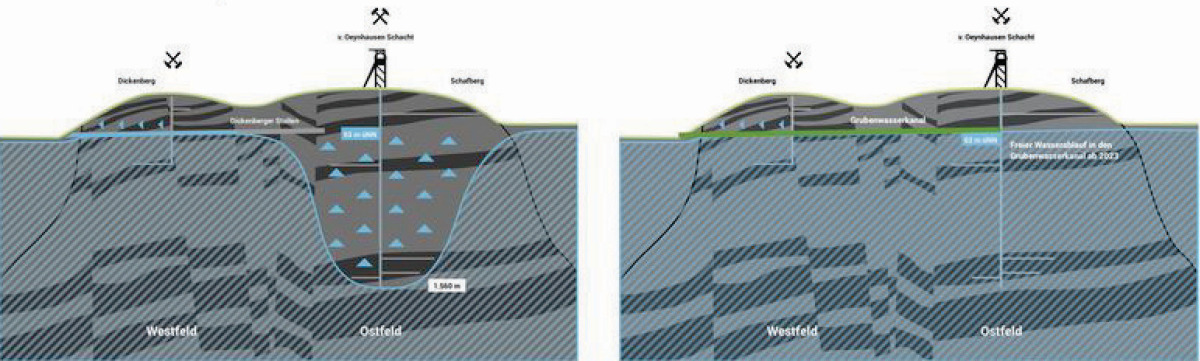

Im Tecklenburger Land betrieb die RAG Anthrazit Ibbenbüren GmbH das nördlichste Steinkohlenbergwerk Deutschlands. Die Lagerstätte bestand aus zwei Bereichen: Dem 1979 stillgelegten Westfeld und dem bis Ende 2018 aktiven Ostfeld (Bild 1). Ab 1979 erfolgte der planmäßige Anstieg des Grubenwassers im Westfeld – also des Grundwassers, das durch den Boden entlang der Gesteinsschichten und Klüfte aufsteigt, in das Grubengebäude eindringt und dabei Minerale aus dem Gestein, vor allem Salze, aber auch Eisen, löst. Dieser Anstieg dauerte bis 1982. Seit Erreichen des Niveaus von +65 m NHN wird das Grubenwasser des Westfelds durch den Dickenberger Stollen über den Stollengraben in die bestehende Anlage zur Grubenwasseraufbereitung (AzGA) Gravenhorst geleitet und weiter in die Hörsteler Aa entwässert.

In der Anlage zur Grubenwasseraufbereitung erfolgt eine Eisenfällung durch Belüftung und Neutralisation mittels Kalkmilch mit anschließender Sedimentation. Die Grubenwasserhaltung des bis Ende 2018 aktiven Ostfelds erfolgte über die Oeynhausenschächte und den Ibbenbürener Förderstollen zu den Sedimentationsteichen in Püsselbüren. Im Anschluss erfolgte die Ableitung in die Ibbenbürener Aa. Die Planungen im Rahmen der Schließung des Bergwerks Ibbenbüren sahen den Beginn des Anstiegs des Grubenwassers ab Ende 2019 vor. Auf dem Niveau von +63 m NHN soll ab 2025 das Grubenwasser angenommen und über den neu in Tübbingbauweise zu errichtenden Grubenwasserkanal gesammelt und im Freigefälle der neuen Anlage zur Grubenwasseraufbereitung Gravenhorst zugeführt werden. Um das Niveau ohne Aufstau über die gesamte Länge des ca. 7,2 km langen, neuen Grubenwasserkanals zu gewährleisten, wird der Tunnelausbau dränierend über planmäßige Durchdringungen in Kombination mit einer wasserdurchlässigen Hinterfüllung ausgebildet. [1], [2].

Zweck

Die Pumpen der Wasserhaltung im Bergwerk Ibbenbüren verbrauchten in der Betriebsphase den Strom von durchschnittlich 12 900 Haushalten. Seit 2019 werden die Pumpen nicht mehr betrieben, was zu einer erheblichen Energieeinsparung und Reduktion der CO2-Emissionen führt. Nach einem Anstieg des Grubenwassers auf +63 m NHN muss das Wasser vom Grubenwasserkanal angenommen und abgeführt werden.

Funktionsweise

Aufgrund der topographischen Gegebenheiten ist es möglich, dass der Grubenwasserkanal auf +63 m NHN im Westen aus dem Gebirge ausstreicht und die Wässer dann in einem Kanal zur neu zu bauenden AzGA in Gravenhorst geleitet werden können (Bild 2).

Der Grubenwasserkanal selbst weist von West nach Ost bis zum Schacht 1 (Schacht von Oeynhausen) eine minimale Steigung auf, damit das in den Grubenwasserkanal eintretende Grubenwasser im Freispiegel von Schacht 1 bis zum neuen westlichen Tunnelende über das Auslaufbauwerk in den Stollengraben und weiter im Kanal bis zur AzGA fließen kann. Da die Wässer des Westfeldes und des Ostfeldes unterschiedliche Mineralisation aufweisen, hat der Grubenwasserkanal zwei getrennte Gerinne, so dass die Behandlung in der AzGA ebenfalls optimiert auf die verschiedenen Wässer durchgeführt werden kann.

2 | Längsschnitt durch das West- und Ostfeld für geplanten Anstieg des Grubenwassers

2 | Längsschnitt durch das West- und Ostfeld für geplanten Anstieg des Grubenwassers

Credit/Quelle: [3]

Projektbeteiligte

Auftraggeber des Projektes ist die RAG Aktiengesellschaft in Essen, vertreten durch den Unternehmensbereich Ibbenbüren. Die Entwurfsplanung sowie Teile der Ausführungsplanung wurden durch die ARGE Grubenwasserkanal Ibbenbüren, bestehend aus den Ingenieurbüros Dorsch International Consultants GmbH, IMM Maidl & Maidl GmbH & Co. KG und Dr. Pecher AG erstellt. Diese ARGE ist auch zuständig für die Bauoberleitung und Bauüberwachung während der Ausführung. Das Baugrundgutachten wurde durch die Ingenieurgesellschaft Dr. Spang erstellt. Die geotechnische Fachbauleitung während der Bauphase wurde an Ahlenberg Ingenieure vergeben. Als Prüfingenieur wurde das Büro ZPP Ingenieure AG verpflichtet.

Im Oktober 2021 wurde der Zuschlag an die Bietergemeinschaft Wayss & Freytag Ingenieurbau AG/Züblin AG nach erfolgreichem Abschluss des Teilnahmewettbewerbs und des Angebotswettbewerbs für den Neubau des Grubenwasserkanals Ibbenbüren erteilt. Die ausführende ARGE ist die ARGE Tunnel Ibbenbüren (ATI). Als Planer für den Tunnelausbau sowie die Vortriebsplanung wurde Maidl Tunnel Consult und für die Bauhilfskonstruktionen des Tunnelvortriebs das Technische Büro der Züblin AG durch ATI unter Vertrag genommen. Die restlichen Planungsleistungen werden durch die ARGE Grubenwasserkanal bereitgestellt. Des Weiteren wurde die Abteilung Baustofftechnologie von Wayss & Freytag mit der Konzeptionierung des Ringspaltverfüllmaterials beauftragt.

Der Grubenwasserkanal

Trassierung und Gradiente

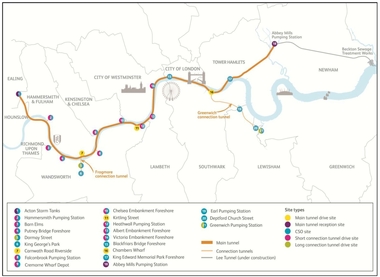

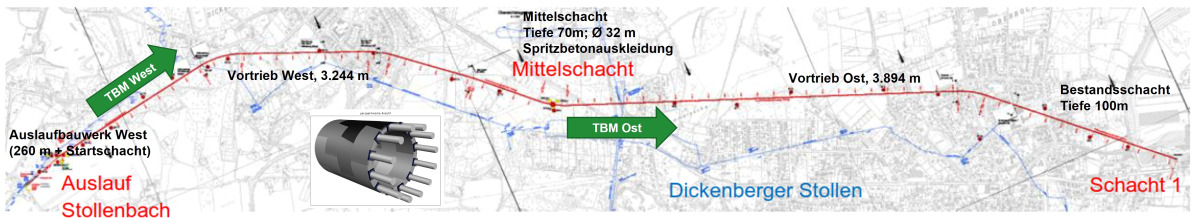

Die Trasse des zu erstellenden Grubenwasserkanals (Bild 3) verläuft in Fließrichtung von Ost nach West auf einer Länge von ca. 6 km, beginnend mit dem Anschluss an das Grubengebäude am von Oeynhausen Schacht 1 in nordwestliche Richtung und knickt dann in Richtung Südwesten bis zum Auslauf am Stollenbach ab. Der im maschinellen Vortriebsverfahren aufzufahrende Grubenwasserkanal verläuft angelehnt an den vorhandenen Dickenberger Stollen und hat eine Gesamtlänge von etwa 7138 m, aufgeteilt in die Abschnitte West (3244 m) und Ost (3894 m). Zusammen mit den ca. 260 m Tunnel in offener Kanalverlegung ergibt sich eine Gesamtlänge von 7398 m. Die Steigung des Tunnels variiert von West nach Ost zwischen 0,05 % und 0,25 %. Die Überdeckung des Tunnels liegt bei knapp 100 m am Schacht 1 und ca. 7 m am Auslaufbauwerk.

3 | Übersicht Grubenwasserkanal zwischen Schacht 1 (Ost) und Auslaufbauwerk Stollenbach (West)

3 | Übersicht Grubenwasserkanal zwischen Schacht 1 (Ost) und Auslaufbauwerk Stollenbach (West)

Credit/Quelle: [1]

Geologie/Hydrogeologie

Das Projektgebiet liegt überwiegend auf der Ibbenbürener Karbonscholle, die aufgrund ihrer Entstehung eine Hochebene innerhalb des Münsterländer Kreide-Beckens und des norddeutschen Flachlands bildet. Die maximale Geländehöhe beträgt ca. 152 m NHN nahe Schacht 1 und die niedrigsten Geländehöhen von ca. 61 m NHN liegen im Bereich des geplanten Auslaufschachtes. Gemäß Baugrundgutachten sind folgende Böden im Bereich des Grubenwasserkanals zu erwarten: Oberboden (Schicht 1.1), Auffüllung (Schicht 1.2), Quartär (Schicht 2.1 Flugdecksand, Schicht 2.2 Fließerde bzw. Schicht 2.3 Grundmoräne), Muschelkalk (Schicht 3.1), Zechstein (Schicht 3.2) sowie Oberkarbon der Ibbenbürener Schichten (Schicht 4).

Die Startbaugrube West befindet sich in den Schichten 2 und 3.1. Im Bereich des Mittelschachtes (Startbaugrube für den Ostvortrieb) sind die Schichten 1, 2 und 4 erkundet. Die Tunneltrasse des Grubenwasserkanals befindet sich mit Ausnahme der ersten 460 m des Westvortriebs (Schicht 3.1) und einem prognostizierten kurzen Abschnitt des Ostvortriebs (Schicht 3.2) im Felsgestein der Ibbenbürener Schichten (Schicht 4), die gemäß Baugrundgutachten Cerchar-Werte von 0,3 (schwach abrasiv) bis 5,5 (extrem abrasiv) ausweisen. Der Bauwasserstand beträgt zwischen 1,60 m und 5,0 m über Tunnelfirste beim Westvortrieb sowie zwischen 5,0 m und knapp 45 m über Tunnelfirste beim Ostvortrieb.

Übersicht Bauwerke

Das Gesamtbauwerk des zu erstellenden Grubenwasserkanals Ibbenbüren besteht aus den nachfolgend kurz beschriebenen Teilbauwerken, von West nach Ost [1]:

Auslaufbauwerk West: Am westlichen Ende am Übergang zum Stollenbach ist das sogenannte Auslaufbauwerk zu errichten. Dieses schließt an einen offen verlegten Kanal mit einer Länge von etwa 260 m an. Dieser Kanalabschnitt besteht aus einer Baugrube mit überschnittenen Bohrpfählen und offen verlegten Kanalrohren DN 3600. Östlich schließt sich der Startschacht für den Tunnelvortrieb West an.

Startschacht: Der Startschacht ist ebenfalls mit einer Bohrpfahlwand herzustellen, rund 10 m tief, 30 m lang und 10 m breit. Die Stützung der Verbauwände erfolgt mit Ankern, sowie im oberen Bereich mit Rohrsteifen und einem Stahlrahmen im Bereich der Anfahrwand.

Grubenwasserkanal, Tunnel West: Am Startschacht beginnt der Tunnelvortrieb West, der bei gleichbleibender Steigung am Mittelschacht endet. Die Länge beträgt ca. 3244 m; bei einem Innendurchmesser von 3,60 m und mit einer Ausbaustärke des einschaligen Tübbingausbaus von 45 cm ergibt sich ein Außendurchmesser von 4,50 m. Die Überdeckung beträgt zu Beginn ca. 7 m über der Tunnelfirste und steigt bis zum Mittelschacht auf rund 65 m an.

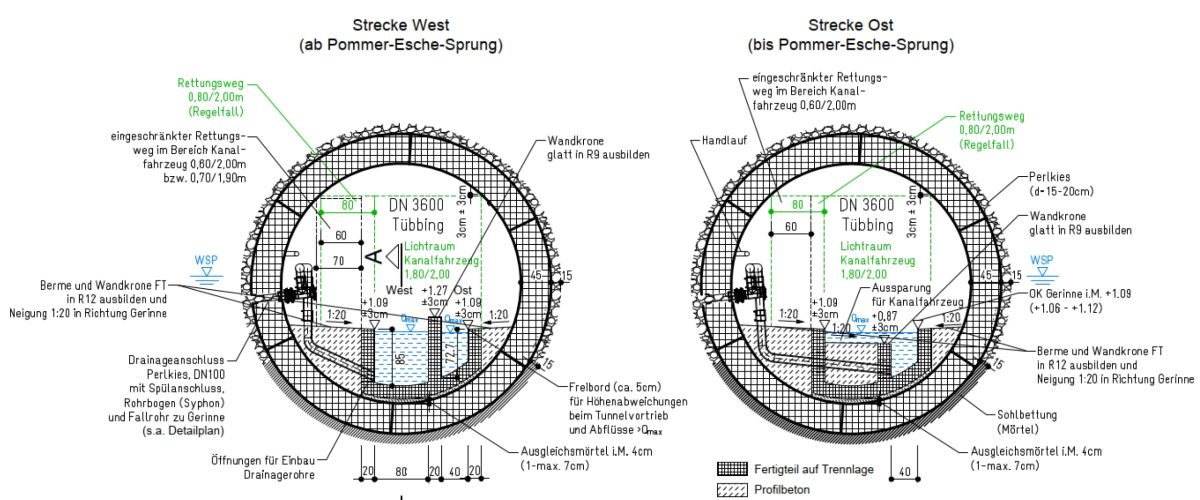

Der Querschnitt des Tunnelbauwerks (Bild 4) ergibt sich u. a. aus den hydraulischen Anforderungen (z. B. getrennte Ableitung des Grubenwassers im West- und Ostgerinne), betriebstechnischen Notwendigkeiten (Rettungsweg, Fahrweg Wartungsfahrzeug) sowie aus den Anforderungen während der Herstellung des Tunnels. Der Ringspalt, der sich aus dem maschinellen Vortriebsverfahren ergibt, ist bereichsabhängig entweder zu vermörteln oder aber drainierend mit Perlkies zu verblasen.

4 | Tunnelquerschnitt gemäß Ausschreibung für West- und Osttunnel

4 | Tunnelquerschnitt gemäß Ausschreibung für West- und Osttunnel

Credit/Quelle: [1]

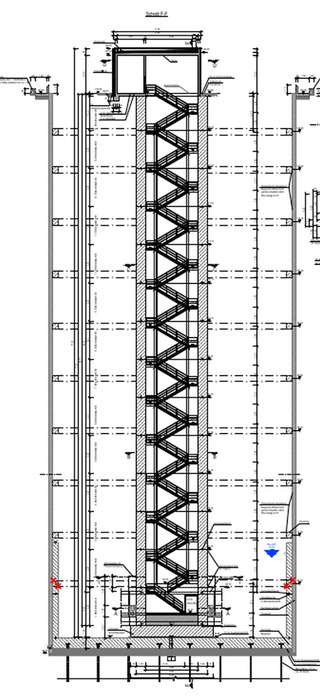

Mittel- bzw. Zwischenschacht: Der neu zu erstellende zirka 70 m tiefe Mittel- bzw. Zwischenschacht liegt etwa in der Mitte des herzustellenden Grubenwasserkanals im Bereich des Bockradener Grabens. Die Baugrube hat einen kreisrunden Querschnitt mit einem Ausbruchdurchmesser von 32,6 m, der sich hauptsächlich aus den logistischen Anforderungen aus dem Tunnelvortrieb ergibt. Der obere Schachtabschnitt liegt bis ca. 10 m unter Geländeoberkante im Lockergestein, das teilweise aus Bergematerial besteht. Das Lösen und Fördern des Bodens im Bereich der Auffüllungen ist mittels Bagger, ggf. mit Meißelaufsatz vorgesehen. Im Bereich des Festgesteins im Oberkarbon ist der Fels nach Einschätzung des Baugrundgutachters mittels Bohr- und Sprengarbeiten am wirtschaftlichsten lösbar (Auflockerungssprengungen). Das Laden und Fördern des Materials erfolgt über Kettenbagger auf der Baugrubensohle, Bergecontainer und einem über den Schacht verfahrbaren Portalkran.

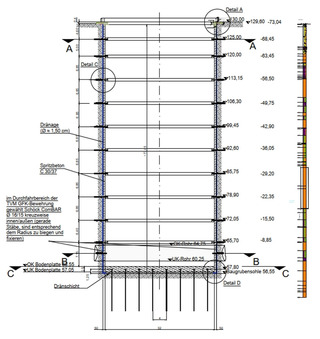

5 | Mittelschacht (Baugrube und Endbauwerk)

5 | Mittelschacht (Baugrube und Endbauwerk)

Credit/Quelle: [1]

Die Baugrubensicherung ist mit einer bewehrten, 50 cm dicken Spritzbetonschale geplant, die nicht druckwasserdicht vorgesehen ist (Einbau von Noppenbahnen und Drainagen). Die Spritzbetonschale ist durch einen Ortbetonkopfbalken auf Höhe der Geländeoberkante zu verstärken. Im Zuge des weiteren Aushubs ist der Einbau von sogenannten Druckringen (ca. 80 x 80 cm) vorzusehen, die in einem Abstand von knapp 7 m anzuordnen sind. Vertikale Lasten aus der Spritzbetonschale sind auf Höhe jedes Druckrings mittels Konsolen aufzunehmen. Zwischen -60 m und -75 m unter der Geländeoberkante sind auf Grund der Klüftigkeit Dichtkörper durch Schleierinjektionen zu erstellen. Im Bereich für die Einfahrt der West-TBM sowie für die Anfahrt der Ost-TBM sind die Schleierinjektionen weiter zu verdichten und auszuweiten.

Die Baugrubensohle bildet eine bewehrte, 50 cm dicke Betonsohle. Eine darunter liegende Drainageschicht aus Kies mit eingebauten Pumpensümpfen ermöglicht eine offene Restwasserhaltung für die Baugrube, um die Betonsohle vom anstehenden Bergwasserdruck zu entlasten.

Nach Abschluss der Vortriebsarbeiten West und Ost ist in der Baugrube ein rechteckiges Schachtbauwerk (6,80 m x 8,30 m) zu erstellen, das einen Zugang zum Grubenwasserkanal gewährleistet, als Flucht- und Rettungsweg dient, die Abluft aus dem Grubenwasserkanal abführt und als Aufstellort für Regelungstechnik dient (Bild 5). Der Zwischenraum zwischen Schachtbauwerk und Baugrubenverbau ist nach Abschluss der Schachtarbeiten zu verfüllen.

Grubenwasserkanal, Tunnel Ost: Im vorgenannten Mittelschacht beginnt der Tunnelvortrieb Ost, der mit leichter Steigung in einer Zielkaverne am Schacht 1 unter dem Bergwerksgelände endet. Die Länge des Osttunnels beträgt ca. 3894 m. ie Abmessungen des Tübbingausbaus sind identisch mit denen des Westabschnitts (Bild 4), wobei die Überdeckung hier von rund 65 m am Mittelschacht auf knapp 100 m am Schacht 1 zunimmt. Nach erfolgtem Rückbau der Tunnelbohrmaschine in der Zielkaverne (der Schildmantel verbleibt im Boden) ist eine Ortbetoninnenschale zwischen letztem Tunnelring und dem Schacht 1 herzustellen und das Sohlgerinne einzubauen (Bild 4, rechter Querschnitt).

Herstellung diskrete Anschlüsse und Innenausbau: Da das Grubenwasser nicht nur entlang der Tunnelröhre über den eingebrachten Perlkies, sondern auch diskret über wasserführende Einzelzuflüsse ins Tunnelinnere geführt werden muss, sind die bekannten Stellen, insbesondere die im Trassenbereich angrenzenden wassergefüllten Alten Männer und der Dickenberger Stollen, nach Auffahren des GWK direkt anzuschließen.

Das Anschließen erfolgt über Bohrungen aus dem Tunnelrohbau heraus. Sie sollen vor Einbau des Fließgerinnes und der im GWK angeordneten Drainagerohre erfolgen. Die Bohrungen werden gegen Wasserzutritt bauzeitlich verschlossen. Der Verschluss wird erst ausgebaut, nachdem das Gerinne im GWK eingebaut und die Vorflut über den Auslaufkanal und das Auslaufbauwerk gesichert ist. Die Ausbildung der einzubauenden Fließgerinne im Osttunnel und im Westtunnel ist Bild 4 zu entnehmen.

Schacht 1 (früher auch von Oeynhausen Schacht): Dieser Schacht, der auf dem Betriebsgelände der RAG Anthrazit in Ibbenbüren liegt, bildet den Anschlusspunkt des Grubenwasserkanals, da hier die in das Grubengebäude des Ostfeldes eingebauten Wasserhaltungen enden. Bisher förderten die Pumpanlagen zur Absenkung des Grubenwasserspiegels zu dem in Schacht 1 auf 85 m NHN beginnenden Ibbenbürener Förderstollen. Der Schacht 1 weist einen Innendurchmesser von 4,40 m auf, teilweise mit Stahltübbingen, teilweise mit Sandsteinmauerwerk ausgebaut, und ist jetzt noch 100 m tief (Sohlniveau des Grubenwasserkanals). Unterhalb dieses Niveaus wurde im Vorfeld zum Abschluss des Bergwerks (Grubengebäude) der Schacht auf 100 m Länge mit einem Betonverschluss versehen (Hängedamm). In diesem befinden sich Stahlrohre, über die später das aufsteigende Grubenwasser in den Grubenwasserkanal gelangt. Auf Höhe des Grubenwasserkanals wurde bereits als Vorabmaßnahme die Zielkaverne für die Ankunft der TBM Ost erstellt.

Vorgesehener Bauablauf 2021–2025

Die vereinbarten Vertragstermine sowie der vom Kunden vorgesehene Bauablauf mit den geplanten Ausführungszeiträumen sind nachfolgend aufgeführt.

Vertragsfristen

Start der Bauarbeiten: 4 Wochen nach Zuschlagserteilung

Teilinbetriebnahme beider Fließgerinne: 37 Monate nach Zuschlagserteilung

Fertigstellung Gesamtbaumaßnahme: 43 Monate nach Zuschlagserteilung

Bauablauf und zugehörige Zeiträume

Start der Bauarbeiten: 11/2021

Auslaufbauwerk und Startschacht (Baugrube und Ausbau): 12/2021–10/2024

Rohbau Tunnel West: 11/2022–12/2023

Mittelschacht (Baugrube und Ausbau): 11/2022–04/2025

Rohbau Tunnel Ost: 01/2022–01/2024

Innenausbau mit Sohlgerinne und diskreten Anschlüssen: 01/2024–11/2024

Schacht 1 (Beraubung und Ausbau): 08/2023–03/2025

Genehmigungsrechtliche Besonderheiten

Das Projekt Grubenwasserkanal Ibbenbüren wird unter Berücksichtigung des Bergrechts umgesetzt. Die zuständige Aufsichts- und Genehmigungsbehörde ist die Bezirksregierung Arnsberg (BRA), Abt. 6 Bergbau und Energie in NRW. Der Bau des Grubenwasserkanals ist mit der Zulassung des Abschlussbetriebsplanes für das Bergwerk Ibbenbüren genehmigt worden. Baubegleitend sind zahlreiche Ergänzungsbetriebspläne über die RAG bei der BRA einzureichen und genehmigen zu lassen. Bei diesen Anträgen sind die Sicherheitsanforderungen und Vorgaben aus den Richtlinien und Regelwerken des Bergbaus zu berücksichtigen, z. B. bei der Ausführung von Rohrleitungen und Kabeltrassen in Schächten und der Bewetterung in den Auffahrungsstrecken. Die Einhaltung der Nebenbestimmungen/Auflagen der einzelnen Zulassungen werden engmaschig durch Behörden- und Bauherrnvertreter überwacht.

Stand der Bauarbeiten und technische Details

Auslaufbauwerk West/Startschacht

Für die Herstellung des Auslaufbauwerks West wurden über eine Länge von ca. 260 m Stahlbetonfertigrohre DN 3600 in offener Bauweise verlegt. An der östlichen Seite des Auslaufbauwerks schließt sich die etwa 30 m lange Startbaugrube an. Der Verbau, bestehend aus überschnittenen Bohrpfählen mit einem Durchmesser von 1,20 m, ist seitlich in drei Lagen rückverankert und im oberen Bereich gegen den Kopfbalken ausgesteift (Bild 6). Im Durchfahrbereich der TBM kamen GFK-bewehrte Bohrpfähle zum Einsatz.

6 | Startschacht am Auslaufbauwerk West mit TBM während der Montage

6 | Startschacht am Auslaufbauwerk West mit TBM während der Montage

Credit/Quelle: ATI

Tunnelvortrieb – Tunnel West

Die Tunnelröhren sind maschinell, mittels TBM-Vortriebe aufzufahren. Als Kernkomponenten und Funktionalitäten sind hier das Fördersystem von der Abbaukammer bis in den Schildbereich mittels Förderschnecke und dort die Übergabe in einen hydraulischen Förderkreislauf nach über Tage zu nennen. Die hierbei einstellbaren Verfahrensvarianten müssen in Abhängigkeit des Gebirges sowohl einen offenen Vortrieb, einen druckluftgestützten Vortrieb sowie einen material- bzw. flüssigkeitsgestützten Vortrieb ermöglichen.

Darüber hinaus ist grundsätzlich im Hinblick auf Grubengas und Kohlenstaub ein „gekapselter“ Vortrieb, d. h. Vollfüllung/Befeuchtung an der Ortsbrust – Nassförderung bis nach über Tage (Flüssigförderung analog Mix-/Hydroschild-Vortrieb), erforderlich. Die weitere Maschinenausstattung muss u. a. Vorauserkundungsmöglichkeiten (Gasdetektion und -lösung) und vorauseilende Bodenertüchtigungsmaßnahmen umfassen sowie die Wasserfassung und -ableitung durch u. a. Öffnungen in der Abbaukammer mit Anschlüssen für Rohrleitungen/Pumpen ermöglichen, um Bereiche mit Wasserandrang vorab/temporär zu entwässern. Die vom Kunden vorgegebene Maschinentechnik wurde in Anlehnung an die DAUB-Empfehlung (2020) als Variable-Density-Schild (VDS) klassifiziert und so durch die ARGE im Rahmen des Angebotswettbewerbs auch angeboten.

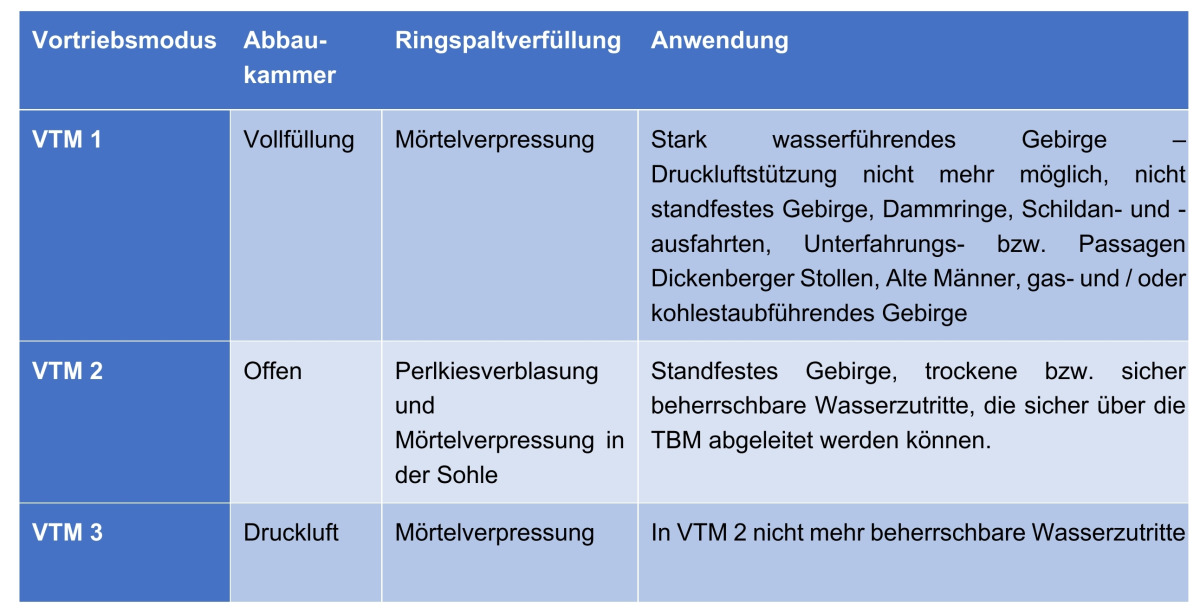

Auf Grund der örtlichen Baugrundverhältnisse, u. a. den herrschenden Gebirgs- und Kluftwasserdrücken von bis ca. 4,5 bar sowie der technischen Projektanforderungen sind die beiden TBM in verschiedenen Vortriebsmodi (VTM) zu betreiben. Gemäß Ausschreibung sind dies die Modi VTM 1, VTM 2 und VTM 3, deren spezifische Eigenschaften und Anwendungsbereiche in der Tabelle in Bild 7 aufgeführt sind:

7 | Vortriebsmodi gemäß Ausschreibung für Tunnel West und Ost

7 | Vortriebsmodi gemäß Ausschreibung für Tunnel West und Ost

Für den Westvortrieb waren folgende Vorgaben umzusetzen, die sich aus den geologischen Verhältnissen, der Lage der Alten bzw. Toten Männer des Bergwerks Ibbenbüren (z. B. Dickenberger Stollen, Tote Männer „Glückburg West“, Glücksburg Ost“ und „Buchholz“ sowie den Nutzungsanforderungen des Grubenwasserkanals ergeben.

Der Vortrieb erfolgt ab dem Startschacht für die ersten etwa 480 Tunnelmeter im Vortriebsmodus VTM 1, mit vollständiger Mörtelverpressung und undrainiert. Für die weitere Strecke war grundsätzlich der offene Vortriebsmodus VTM 2 dränierend, das heißt mit Perlkiesverblasung, vorgesehen. Als Rückfallebene kommen jederzeit die Vortriebsmodi VTM 1 und VTM 3 in Betracht. Alle ca. 100 m hat die Erstellung eines abschirmenden Dammringes über vier Ringe zu erfolgen, um zu verhindern, dass das anstehende Grubenwasser am Tunnel entlang und nicht über die Öffnungen in den Tunnel hineinfließt. Hierfür ist der Vortrieb mit dem VTM 1 mit vollständiger Mörtelverpressung durchzuführen. Weiterhin ist in den Über- bzw. Unterfahrungsbereichen der ehemaligen Bergwerksstollen eine Vollvermörtelung durchzuführen.

Bei Einfahrt in den mittels Injektionsschleier abgedichteten Bereich des Mittelschachtes ist auf ca. 12 m nochmals auf Vortriebsmodus VTM 1 umzustellen, so dass durch den Vortrieb keine Wasserwegigkeiten entlang der Schildspur zum Mittelschacht entstehen.

Tübbingausbau/Tübbingdesign

Die Ausführungsplanung des Tunnelausbaus ist vertraglich durch den Auftragnehmer geschuldet. Basierend auf den Vorgaben des Kunden im Hinblick auf die minimale Ausbaustärke des Tübbings sowie des Drainage- bzw. Vermörtelungskonzepts, hat die ARGE zusammen mit ihrem Planer MTC folgendes Tübbingdesign ausgearbeitet. Zum Einsatz kommt ein sechsteiliger Uni-Ring (Bild 8) mit großem Schlussstein, einem Innendurchmesser von 3,60 m und einer Ausbaustärke von 45 cm. Der Außendurchmesser ergibt sich zu 4,50 m. Die Ringbreite wurde auf 1,30 m optimiert.

8 | Tübbingausbau GWK Ibbenbüren

8 | Tübbingausbau GWK Ibbenbüren

Credit/Quelle: ATI

Bedingt durch die Anforderungen an die Ringspaltverfüllung mit Perlkiesverblasung bzw. Vollvermörtelung/Dammringe, kommen vier verschiedene Ausrüstungstypen der Tübbinge zum Einsatz. Die Kopplung der Ringe untereinander erfolgt über Reibung, wobei in den flachen Ringfugen ein Zwischenmaterial aus Hartfaser aufgeklebt wird. Es kommen geschweißte Bewehrungskörbe zum Einsatz. Die Betongüte ist ein C50/60 mit den Expositionsklassen XC4, XA3, XF1, WA.

In der statischen Dimensionierung waren neben den bauzeitlichen Belastungen aus der Vortriebsmaschine und dem Handling auch die wechselnden Bettungsverhältnisse bedingt durch die Ringspaltverfüllung mit Perlkies oder mit Mörtel, die jeweiligen Gebirgslasten und die verschiedenen Wasserstände sowie Temperaturlastfälle zu berücksichtigen. Der Lastfall Brand war nicht nachzuweisen.

TBM-Design/Konzept

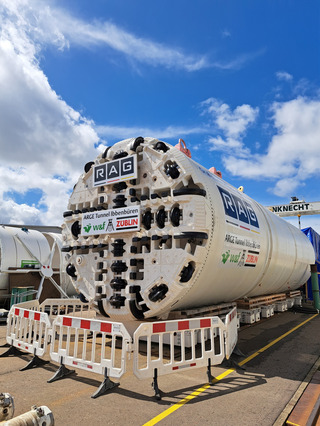

9 | Werksabnahme der TBM West

9 | Werksabnahme der TBM West

Credit/Quelle: Herrenknecht

Besondere Herausforderung für eine VDS-TBM ergibt sich hier aus den geringen Abmessungen des Tunnels. Bisherige Erfahrungen mit VDS-Maschinen bestanden nur für Durchmesser > 8,0 m. Das Unterbringen der ganzen Verfahrenstechnik in einer Vortriebsanlage mit einem Bohrdurchmesser von gerade einmal 4,80 m und einem Tunnelinnendurchmesser von nur 3,60 m stellten hier eine besondere Herausforderung dar. Darüber hinaus haben die Regularien, die sich aus dem zur Anwendung kommenden Bergrecht ergeben, für zusätzliche Herausforderungen gesorgt.

Zum Einsatz kommt eine Herrenknecht-TBM, Typ VDS, mit einem Bohrdurchmesser von ca. 4,80 m und einer Schildlänge von etwas weniger als 16 m (Bild 9). Die gesamte Länge der aus 20 Nachläufern bestehenden Vortriebsanlage beträgt fast 220 m. Die Versorgung der TBM erfolgt über gleisgebundene Logistik.

Montagekonzept und Anfahrt TBM West

10 | TBM West montiert im Schacht

10 | TBM West montiert im Schacht

Credit/Quelle: ATI

Die zuvor bereits beschriebenen Abmessungen des Startschachtes, der nur eine Länge von ca. 30 m aufweist, ermöglichen keine komplette Montage der gesamten Vortriebsanlage vor der Anfahrt des Schildes. Darüber hinaus wäre bei Einsatz einer klassischen Anfahrkonstruktion mit Rücksteifkonstruktion und Blindringen bei der Schildlänge von knapp 16 m kaum mehr Platz für die logistische Andienung gewesen, solange die Blindringe nicht demontiert worden wären. Aus diesem Grund hat sich ATI zu einer blindringlosen Anfahrkonstruktion mit mitschreitender Rücksteifkonstruktion entschieden, die nach der vollständigen Einfahrt des Schildes in den Baugrund an der Stirnwand steht (Bild 10).

Das Anhängen der weiteren, auf der Baustelleneinrichtungsfläche vormontierten, Nachläufer erfolgte dann paketweise. Sobald zwei weitere Nachläufer durch den Vortrieb im aufgefahrenen Tunnel verschwunden waren, wurden die nächsten beiden in den Schacht abgelassen, angehängt und der Vortrieb erneut gestartet. Nach Abschluss der Montage der gesamten Vortriebsanlage wurde die Schachtsohle dann für den Regelvortrieb bzw. die Regellogistik umgebaut, und in diesem Zusammenhang wurde auch die Rücksteifkonstruktion demontiert.

Erfahrungen aus den ersten 1000 m des Westvortriebes

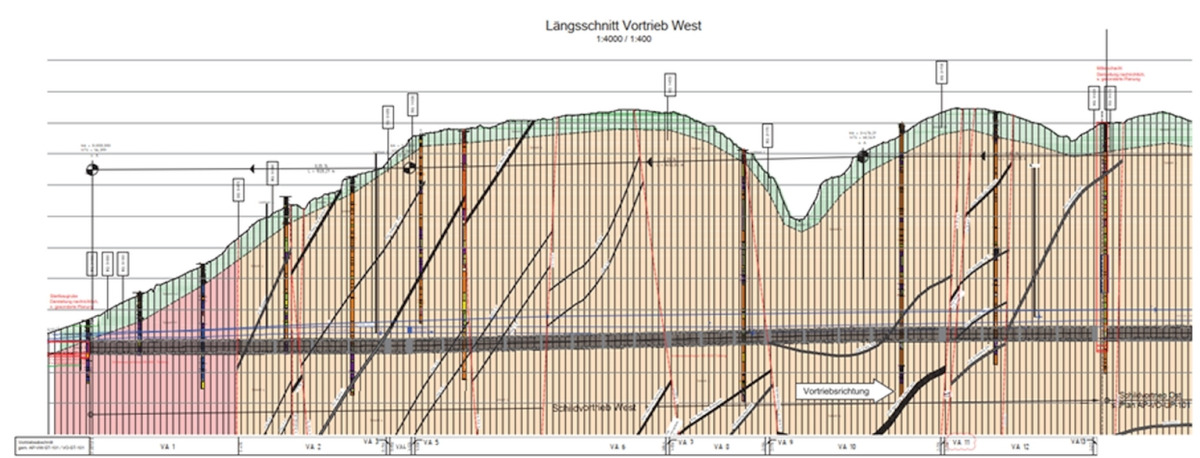

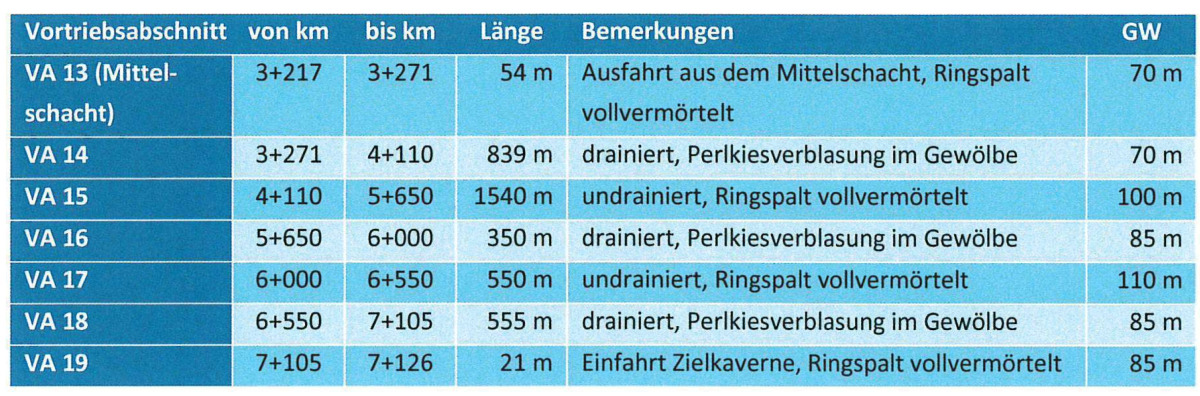

Die Berechnungen von Stützdruck und Mörtelverpressdruck wurden, wie der Tübbingausbau, durch den ATI-Planer MTC Tunnelconsultants durchgeführt. Für den westlichen Tunnelvortrieb (Bild 11) ergaben sich aus den Vorgaben des Kunden 13 Vortriebsabschnitte, die wechselnd drainiert bzw. vollvermörtelt in den jeweiligen Modi aufzufahren waren. Die Tabelle in Bild 12 zeigt exemplarisch die Kennwerte und Charakteristika der 13 Vortriebsabschnitte.

11 | Auszug aus Vortriebsplan West

11 | Auszug aus Vortriebsplan West

Credit/Quelle: MTC

12 | Vortriebsabschnitte und Grundwasserstand in m NHN, Vortrieb West

12 | Vortriebsabschnitte und Grundwasserstand in m NHN, Vortrieb West

Credit/Quelle: MTC

Die Vortriebsrandbedingungen während der Auffahrung der ersten 1000 m haben sich im Detail recht wechselhaft dargestellt und die Vielseitigkeit der TBM bereits mehrfach gefordert. So führte der Vortrieb der TBM im Vortriebsabschnitt 1 (VA 1) durch Bereiche mit Schneidradverklebungen und an einer anderen Stelle trat ein plötzlicher Verlust an Stützflüssigkeit aufgrund der Klüftigkeit des Gebirges ein.

Aufgrund der angetroffenen geologischen Verhältnisse konnten die Schneidradkontrollen unter atmosphärischen Bedingungen durchgeführt werden. Ein Werkzeugverschleiß des Schneidrads konnte im VA 1 praktisch nicht festgestellt werden.

Die Grenze zwischen VA 1 und VA 2 verlief fließend. Im Gegensatz zum VA 1 neigt die Geologie im VA 2 zu einer sehr hohen Abrasivität mit der Folge eines hohen Verschleißes innerhalb einer Auffahrungsstrecke von 250–500 m.

Erfolgreich unterfahren wurde bereits der 1771 erbaute Dickenberger Stollen, der die Tunneltrasse mit einer minimalen Überdeckung von 1,50 m kreuzt.

Die Aus- bzw. Einfahrt in den ca. 70 m tiefen Mittelschacht erfolgt im Schutze der zuvor durchgeführten abdichtenden Schleierinjektionen. Bei der Einfahrt sind die laufenden Vortriebsarbeiten des Ostvortriebs zu berücksichtigen. Dies gilt ebenfalls für die sich anschließende Demontage der Vortriebsanlage über den Mittelschacht bzw. rückwärtig über den Startschacht am Auslaufbauwerk West.

Mittelschacht

13 | Baugrubenverbau Mittelschacht

13 | Baugrubenverbau Mittelschacht

Credit/Quelle: [1]

Am Schachtkopf wurde auf Grund einer fast 10 m mächtigen Ablagerung aus anthropogenem Material zunächst eine geböschte Baugrube bis 5,8 m unter Geländeoberkante hergestellt sowie ein 1,5 m tiefer Graben, der mit bewehrtem Spritzbeton zu sichern war. Anschließend wurde umlaufend eine 50 cm dicke und 6,5 m hohe Winkelstützwand in Ortbetonbauweise inkl. Absturzsicherung erstellt. Nach deren Fertigstellung wurde der Schacht sukzessive im Baggervortrieb abgeteuft und gemäß Ausschreibung (Bild 13) mit 50 cm dickem, dreilagig bewehrtem Spritzbeton (in den Ein- und Ausfahrbereichen mit GFK-Bewehrung) gesichert. Zum Einsatz kamen ein 40-Tonnen-Bagger, ein 18-Tonnen-Bagger und ein Schutterkübel, in dem das Ausbruchmaterial mittels Portalkran zur Geländeoberfläche transportiert wurde.

Sowohl bei der Schachteinrichtung als auch beim Abteufvorgang waren die besonderen Anforderungen, die sich aus dem zur Anwendung kommenden Bergrecht ergeben, zu berücksichtigen. Darüber hinaus wurden die vorgenannten Druckringe in den vorgegebenen Tiefen eingebaut.

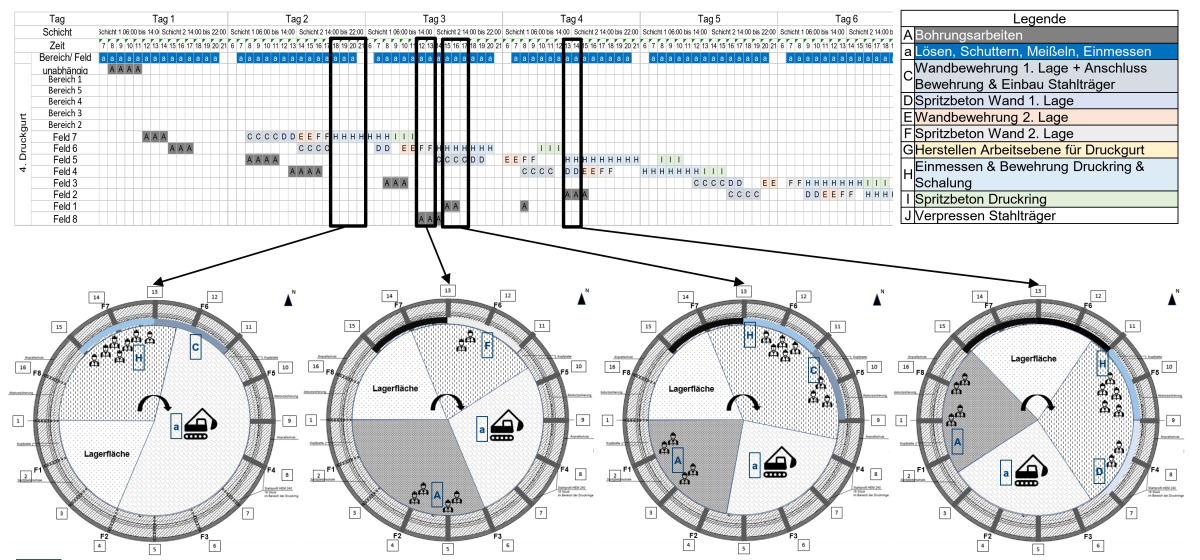

Die Taktung des Abteuf- und Sicherungsvorgangs (Bild 14) wurde dabei durch die Verwendung der Taktplanung nach Lean-Prinzipen weiter optimiert (Bild 15) und so die Abteufleistung deutlich verbessert. Es konnten Förderleistungen von bis zu 400 m³/Tag realisiert werden.

14 | Abteufen und Sicherung Mittelschacht

14 | Abteufen und Sicherung Mittelschacht

Credit/Quelle: ATI

15 | Lean-Taktplanung

15 | Lean-Taktplanung

Credit/Quelle: W&F Ingenieurbau AG

Insgesamt wurden 64 Fächer mit je fünf Bohrungen als Schleierinjektionen zur Reduktion des Wasserzuflusses bzw. als Dichtblöcke für die Ein- und Ausfahrt der beiden TBM im teilweise stark klüftigen Baugrund von Niveau -60 m ausgeführt, bevor der Schacht auf Endtiefe gebracht und die 50 cm dicke Stahlbetonsohle auf einer Drainageschicht aus Kies eingebaut wurde.

Vorbereitung Vortrieb Ost/Einfahrt West

Nach der Fertigstellung der Schachtsohle wurde umgehend mit der Montage der Bauhilfskonstruktionen für die Anfahrt der TBM Ost und der zugehörigen Schachtinstallationen begonnen. Die TBM Ost wurde dann auf der Schildwiege installiert. Der Anfahrvorgang erfolgt ähnlich wie beim Westvortrieb, allerdings sind die spezifischen Schachtabmessungen hier entsprechend zu berücksichtigen. So befinden sich infolge der Schachttiefe im Gegensatz zur Anfahrt der TBM-West sämtliche zentrale Nachläufereinheiten bereits auf der Schachtsohle. Aufgrund der beengten Platzverhältnisse sind die Nachläufer temporär übereinander angeordnet (Bild 16).

16 | Blick in den Mittelschacht mit TBM Ost kurz vor der Anfahrt

16 | Blick in den Mittelschacht mit TBM Ost kurz vor der Anfahrt

Credit/Quelle: RAG

Die TBM aus dem Westvortrieb fährt in der Zielsituation in den Mittelschacht durch die GFK-bewehrte Spritzbetonschale auf eine Stahlschildwiege ein und wird in der 70 m tiefen Baugrube demontiert. Zu diesem Zeitpunkt ist der Ostvortrieb noch im Gang, und die Andienung des Ostvortriebes muss auch während der Demontage der TBM West gewährleistet sein.

Die Nachläufer und Vortriebsinstallationen können rückwärtig über die Startbaugrube West demontiert und abtransportiert werden. Die Gleise für den Transportzug bleiben für den folgenden Gerinne- und Bermenbau liegen und sind erst im Zuge des Innenausbaus (Setzen der Gerinnefertigteile und Betonieren der Bermen) rückwärtig aufzunehmen.

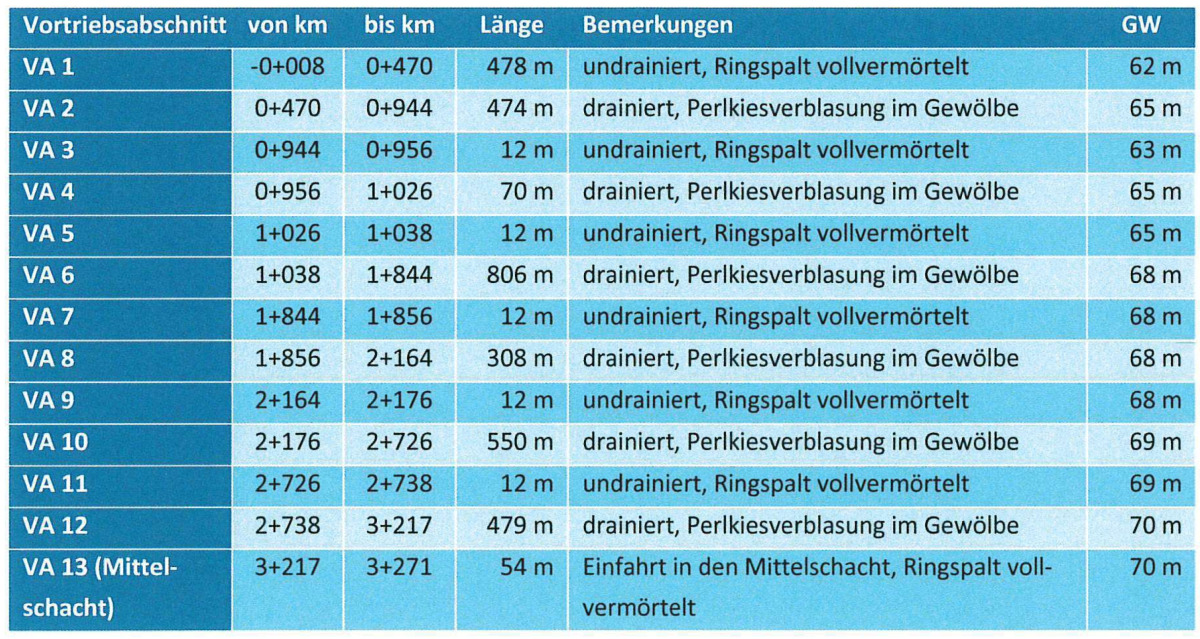

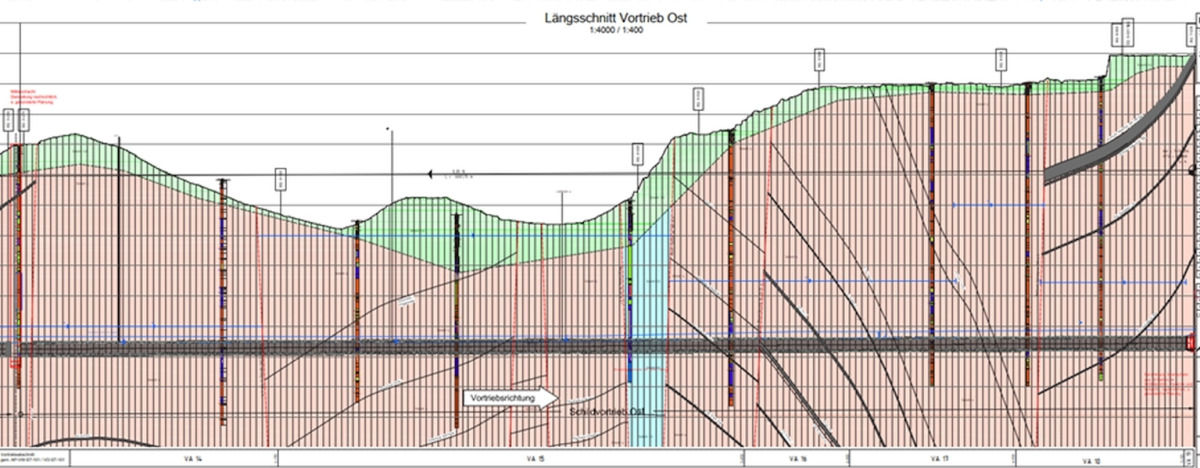

Tunnelvortrieb Ost

Für den Ostvortrieb kommt eine nahezu baugleiche TBM wie für den Westvortrieb zum Einsatz. Auch hier handelt es sich um eine VDS-TBM mit einem Bohrdurchmesser von 4,80 m. Ähnlich der Weströhre gibt es auch für die Oströhre detaillierte Vorgaben in Bezug auf die zu verwendenden Vortriebsmodi und die Ringspaltverfüllung. Auch im Ostvortrieb sind verschiedene Stollen bzw. Störungszonen zu über-/unterfahren, u. a. der Pommer-Esche-Sprung, der Bockradener Graben und der Fahlbach- und Beust-Sprung. Die Strecke gliedert sich auch hier in wechselnde Abschnitte aus Vollvermörtelung, Perlkiesverblasung und Dammringen. Der Vortrieb endet in der Zielkaverne am Schacht 1 (Bilder 17 & 18).

17 | Vortriebsabschnitte und Grundwasserstand in m NHN, Vortrieb Ost

17 | Vortriebsabschnitte und Grundwasserstand in m NHN, Vortrieb Ost

Credit/Quelle: MTC

18 | Auszug aus Vortriebsplan Ost

18 | Auszug aus Vortriebsplan Ost

Credit/Quelle: MTC

Besondere Herausforderung für den Vortrieb Ost ist sicherlich die Versorgung des Vortriebs über den 70 m tiefen Mittelschacht. Dies war in der Konzeptionierung der Logistik, der Materialver- und -entsorgung sowie des Sicherheitskonzepts von besonderer Bedeutung. Bei der Erarbeitung des Logistikkonzepts stand der Verzicht auf “Just-in-time”-Hübe durch den Portalkran im Vordergrund. So würden Kranspiele von der Baustellenoberfläche zum Versorgungszug zu viel Zeit für eine kontinuierlich leistungsfähige Logistik in Anspruch nehmen. Das Vorladen eines kompletten zweiten Zugs ist aufgrund des Schachtdurchmessers und des geringen Tunnelinnendurchmessers ebenfalls nicht möglich. Darüber hinaus ist auch das parallele Einfahren der TBM West in den Mittelschacht und deren Demontage während der laufenden Vortriebsarbeiten Ost eine besondere Herausforderung. So mussten die kompletten Logistikflächen auf der Schachtsohle um die später benötigte Ausfahrtsstrecke der TBM-West herum geplant werden.

Der resultierende hydrostatische Druck bei einer Schachttiefe von über 70 m stellt sämtliche Versorgungssysteme (wie insbesondere den Speise- und Förderkreislauf) vor die Herausforderung. gegebenenfalls auftretende Druckspitzen infolge eines Systemausfalls sicher abbauen zu können. Zusätzlich darf das Fördergut in der Steigleitung bei einem Systemausfall nicht zu Stopfern an der Schachtsohle führen. Hierfür hat die Herrenknecht AG in Zusammenarbeit mit ATI ein intelligentes Kreislaufsystem mit zahlreichen Sicherheitsvorkehrungen entwickelt.

Diskrete Anschlüsse und Einbau Gerinne

Im Anschluss an die Herstellung des Tunnels und der Bohrungen aus dem Tunnelrohbau hat der Innenausbau des Grubenwasserkanals mit Einbau des Gerinnes, der Bermen sowie der Anschlussleitungen für die Drainagen und diskreten Anschlüsse zu erfolgen. Dies erfolgt rückschreitend von Ost nach West getrennt in den beiden Abschnitten des West- und des Ostvortriebes. Hierbei kommt ein nachläuferartiger Maschinenzug zum Einsatz, der es ermöglicht den Bermenbeton, den Einbau der Gerinnefertigteile und den Ausbau des Gleises gleichzeitig und unabhängig voneinander vorzunehmen.

Der Maschinenzug besteht aus einem 2-gleisigen, auf dem Stollengleis fahrenden Bahnhof, einem Portalkranbereich zum Versetzen der Fertigteile und einem Betonierbereich für den Ortbeton der Bermen.

Schacht 1

Dieser Schacht bleibt auch nach Abschluss der Baumaßnahme als Zugangsschacht zum Grubenwasserkanal für Wartungsarbeiten etc. begehbar. Daher wird er mit einer neuen Beton-Innenschale sowie einer Befahrungsanlage versehen. Die Innenschale soll im Gleitschalungsverfahren hergestellt werden. Im Vorfeld werden im Schacht vorhandene Einbauten rückgebaut, Elektro- und Monitoringkabel umverlegt und die bestehende Schale für den Einbau der Innenschale ertüchtigt.

Ausblick 2023–2025

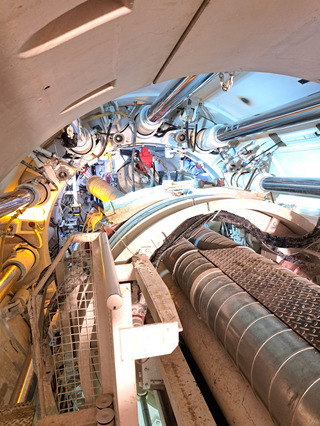

19 | Blick in die TBM West

19 | Blick in die TBM West

Credit/Quelle: ATI

Der Vortrieb der zuerst begonnenen Weströhre (Bild 19) hat Anfang September 2023 die 1000-m-Marke überschritten. Damit ist etwa ein Drittel der gut 3,2 km langen Weströhre aufgefahren. Die Fertigstellung dieses Tunnelabschnittes mit Einfahrt in den Mittelschacht ist für das zweite Quartal 2024 geplant.

Der Vortrieb der Oströhre wurde im September 2023 begonnen und soll bis August 2024 abgeschlossen sein. Nach Einfahrt der TBM West in den Mittelschacht und Rückbau der Vortriebsanlage beginnt der Ausbau des Tunnels West mit den Gerinnefertigteilen. Die Gerinnefertigteile wurden durch die ausführende ARGE so entworfen, dass sie mit einem modifizierten Koppelsystem und einer ähnlichen Dichtung versehen sind, wie sie beim Tübbingausbau zum Einsatz kommen.

Während der laufenden Vortriebsarbeiten der Oströhre erfolgt der Einbau der Innenschale in Schacht 1, so dass diese Arbeiten bis zur Einfahrt der TBM Ost in die vorbereitete Zielkaverne abgeschlossen sind. Im Anschluss an den Vortrieb Ost wird auch hier das Gerinne eingebaut. Der Bau des zentralen Schachtes im Mittelschacht erfolgt während des Einbaus des Gerinnes im Tunnel Ost, so dass hier umfangreiche logistische Maßnahmen zu ergreifen sind. Geplant ist eine Teilinbetriebnahme der beiden Fließgerinne im 2. Quartal 2025. Die Gesamtfertigstellung ist für Ende 2025 vorgesehen.

In einem geplanten Folgeartikel werden wir über die Erfahrungen beider Vortriebsstrecken berichten, den Maschinenzug zum Einbau des Gerinnes vorstellen und die logistischen Herausforderungen im Zuge des Ausbaus in den Schächten und im Tunnel erläutern.