Faserbetontübbinge – vom Labor- zum Großversuch

Aufgrund der in Österreich aktuell geltenden Regelwerke ist es nicht möglich, die bei einem TVM-Vortrieb benötigten Tübbinge aus Faserbeton herzustellen. Aus diesem Anlass werden im Zuge eines durch die Forschungsförderungsgesellschaft (FFG) unterstützten Forschungsprojekts zahlreiche Versuche durchgeführt, um künftig eine Grundlage für den Einsatz von Faserbetontübbingen in Österreich zu schaffen.

Das Projekt beinhaltet die Durchführung von Mischungsversuchen mit unterschiedlichen Fasergehalten und -werkstoffen, Frisch- und Festbetonprüfungen sowie vollmaßstäblichen Großversuchen an Tübbingen. Um die Großversuche möglichst realitätsnah abbilden zu können, werden diese unter Berücksichtigung der in einem Tübbingring wirkenden Normalkraft durchgeführt, welche sich entsprechend positiv auf die Tragfähigkeit der Faserbetontübbinge auswirkt. Anhand der daraus gewonnen Ergebnisse sollen abschließend Berechnungsansätze zur Dimensionierung der Faserbetontübbinge erarbeitet werden.

1 | Im Zuge eines Forschungsprojekts werden zahlreiche Versuche durchgeführt, um künftig eine Grundlage für den Einsatz von Faserbetontübbingen in Österreich zu schaffen

1 | Im Zuge eines Forschungsprojekts werden zahlreiche Versuche durchgeführt, um künftig eine Grundlage für den Einsatz von Faserbetontübbingen in Österreich zu schaffen

Credit/Quelle: ZaB

Einleitung

Im Zeitalter von Ressourcenknappheit und der immer größer werdende Fokus auf die CO2-Bilanz der beim Tunnelbau eingesetzten Materialien ist es naheliegend, sich auch mit einer Alternative zur bisherigen Stabstahlbewehrung zu beschäftigen. In zahlreichen Ländern wurden in der Vergangenheit bereits bei einigen Projekte erfolgreich Tübbinge mit Faserbewehrung eingesetzt. Beispielhaft sind an dieser Stelle die Projekte „Metro Doha Green Line“ [1], „Deep Storm Water System – Main Tunnel“ in Dubai [2] oder die im Bau befindliche „Metro Paris“ [1] zu nennen. Vorgaben zur Bemessung und Konstruktion von Bauteilen aus Faserbeton mit und ohne zusätzliche Stabstahlbewehrung sind in einigen Nationen wie zum Beispiel in Deutschland aber auch international in den Richtlinien der ITA (International Tunnelling & Underground Space Association) vorhanden. Zwischen den in Österreich geltenden Richtlinien „Faserbeton“ [4] und „Tübbingsysteme aus Beton“ [5] ergibt sich allerdings durch den fehlenden Nachweis der Rissbreitenbegrenzung ein Widerspruch, der die Anwendung von Faserbetontübbingen praktisch nicht möglich macht. Aus diesem Anlass wird ein durch die FFG gefördertes Forschungsprojekt vorangetrieben, um die gesamte Prozesskette beginnend von der Planung, Herstellung, Qualitätssicherung bis hin zur Durchführung von Großversuchen zu beleuchten. Das Ergebnis soll eine Basis für den erfolgreichen Einsatz von Faserbetontübbingen in Österreich liefern.

Kleinmaßstäbliche Versuche

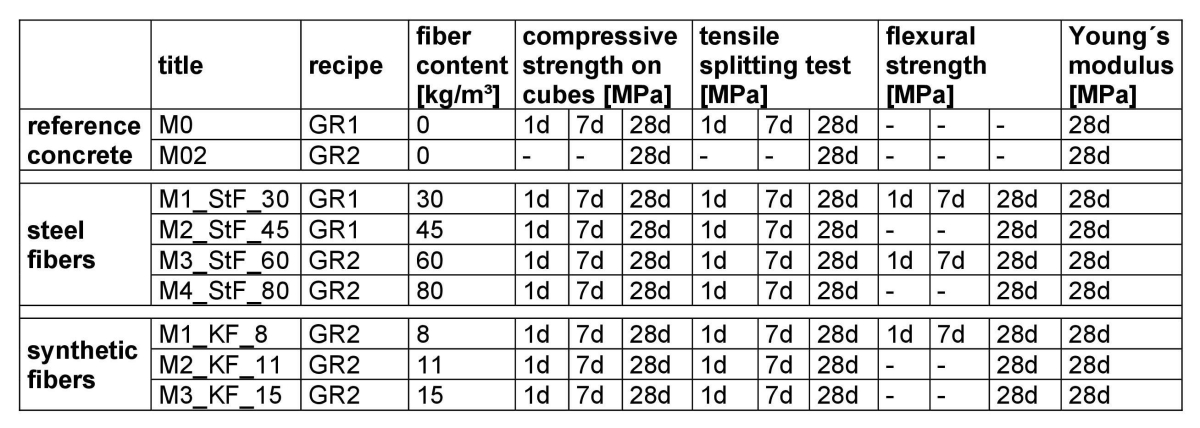

Bevor mit den Tübbing-Großversuchen gestartet werden konnte, wurden zahlreiche Betonmischungen und Versuche im Labormaßstab zur besseren Charakterisierung der Frisch- und Festbetoneigenschaften durchgeführt. Bei diesen Mischungen sind unterschiedliche Fasergehalte und -werkstoffe zum Einsatz gekommen, um so den Einfluss von Faserart und -gehalt auf das Nachrisszugtragverhalten zu ermitteln. Zusätzlich sollen die im Labor durchgeführten Versuche dazu dienen, die Ergebnisse der Großversuche zu verifizieren und eine mögliche Korrelation zwischen diesen beiden herzustellen. Die Kleinversuche wurden einem Tag, 7 Tage und 28 Tage nach der Betonherstellung durchgeführt um auch die zeitliche Entwicklung der Festigkeitseigenschaften zu bestimmen. In der Tabelle in Bild 2 sind die im Labor hergestellten Betonmischungen sowie die durchgeführten Versuche samt Probenalter aufgelistet. Die Benennung der Probemischungen setzen sich dabei aus einer fortlaufenden Nummerierung der Mischungen, einer Abkürzung des verwendeten Faserwerkstoffs und der Faserdosierung pro m³ zusammen. [6]

2 | Übersicht der im Labor hergestellten Mischungen und der durchgeführten Standardversuche

2 | Übersicht der im Labor hergestellten Mischungen und der durchgeführten Standardversuche

Credit/Quelle: [6]

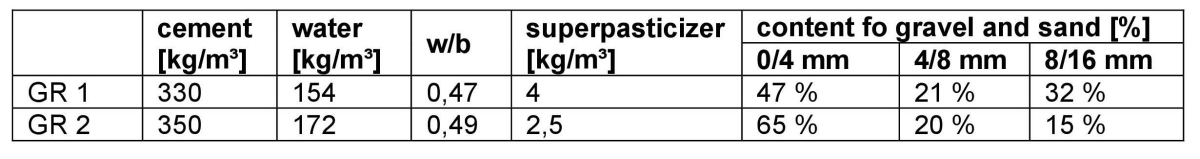

Die Herstellung, Lagerung und Abmessungen der Probekörper (Würfel, Zylinder, Biegebalken) erfolgte anhand der in der ÖNORM EN 12390 [7] festgelegten Bestimmungen. Die Biegezugfestigkeit der Balken wurde mittels Dreipunktbiegeversuch nach ÖNORM EN 14651 [8] und unterschiedlichem Probenalter durchgeführt. Als Referenz für die Bestimmung der Festigkeitskennwerte wurden zwei Grundrezepturen ohne Zugabe von statisch wirksamen Fasern herangezogen (siehe Tabelle, Bild 3).

3 | Grundrezepturen für die Probenherstellung im Labor

3 | Grundrezepturen für die Probenherstellung im Labor

Credit/Quelle: [6]

Die Rezeptur GR 1 wurde für Mischungen mit niedrigem Fasergehalt verwendet (M0, M1_StF_30 und M2_StF_45). Für die Versuche mit hohem Fasergehalt (M3_StF_60, M4_StF_80, M1_KF_8, M2_KF_11 und M3_KF_15) wurde GR 1 hinsichtlich dem Leimanteil und der Sieblinie angepasst (siehe GR 2), sodass auch trotz der erhöhten Fasergehalte diese gut in der Betonmatrix eingebettet und verteilt sind. Diese angepasste Rezeptur trägt in weiterer Folge das Kürzel GR2. Als Zement wurde in allen Mischungen ein CEM I 52,5N verwendet. [6]

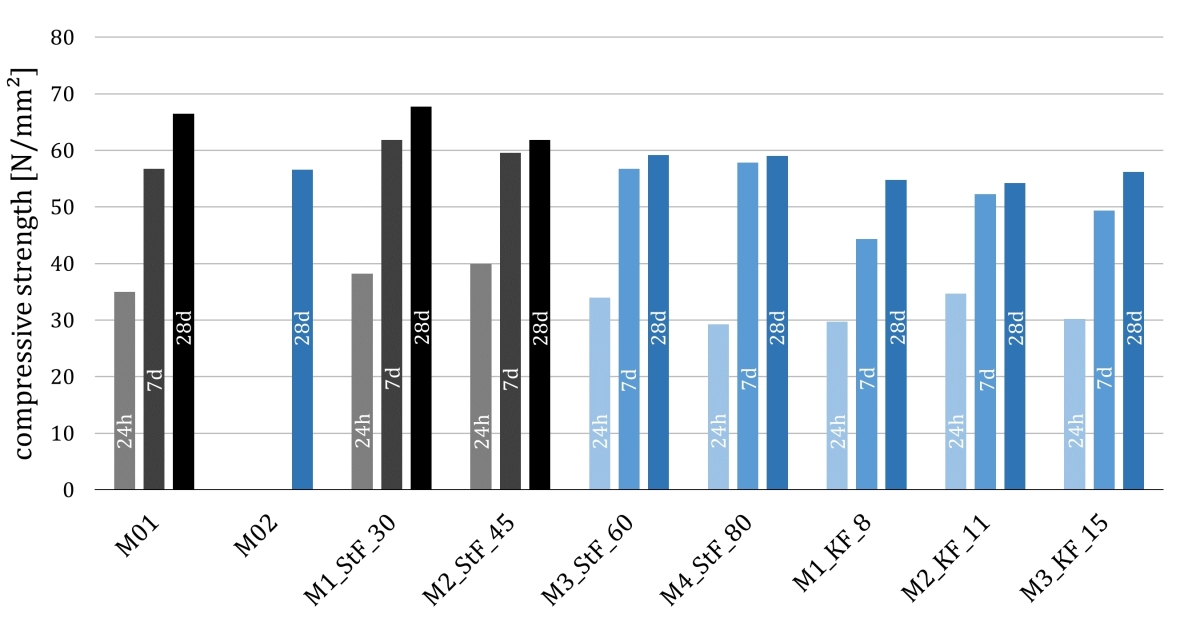

Allen Mischungen wurden zusätzlich 1,6 kg/m³ Polypropylen-Brandschutzfasern hinzugefügt, um eine möglichst praxisnahe Verarbeitbarkeit der im Labor hergestellten Mischungen zu erhalten. In Bild 4 sind die Mittelwerte der Würfeldruckfestigkeiten nach 1, 7 und 28 Tagen als Balkendiagramm dargestellt. Die Einfärbung der Balken in grau und blau visualisiert die Unterscheidung der Ausgangsmischungen in GR 1 und GR 2.

4 | Mittelwerte der Würfeldruckfestigkeiten nach 24 h, 7 und 28 Tagen

4 | Mittelwerte der Würfeldruckfestigkeiten nach 24 h, 7 und 28 Tagen

Credit/Quelle: ZaB

Aus Bild 4 ist ersichtlich, dass die Faserdosierung keinen wesentlichen Einfluss auf die Steigerung der maximal erreichbaren Druckfestigkeit mit sich bringt. Durch den Einsatz von Faserbewehrung wird jedoch das Verhalten der Probekörper unter Druckbeanspruchung wesentlich duktiler und die Resttragfähigkeit erhöht [9].

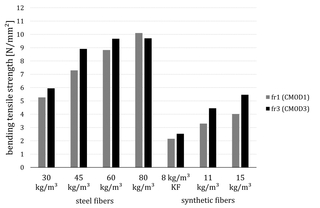

5 | Mittelwerte der Biegezugfestigkeit fr1 und fr3

5 | Mittelwerte der Biegezugfestigkeit fr1 und fr3

Credit/Quelle: [6]

Die Biegezugfestigkeiten der unterschiedlichen Zusammensetzungen wurden hinsichtlich der residuellen Biegezugfestigkeit bei fr1 und fr3 ausgewertet. Die Gegenüberstellung der Ergebnisse als Mittelwerte sind in Bild 5 dargestellt. Mittels der gemäß ÖNORM EN 14651 [8] durchgeführten Dreipunktbiegeversuche an den gekerbten Biegebalken konnte eine deutliche Festigkeitszunahme mit steigendem Fasergehalt ermittelt werden. Anhand Bild 5 ist auch ersichtlich, dass die anfänglich lineare Zunahme der Biegezugfestigkeit bei weiterhin zunehmender Faserdosierungen abzuflachen beginnt. [6]

Tübbinggroßversuche

Anhand der aus den vorangegangen Kleinversuchen gewonnenen Erkenntnisse, wurde in Abstimmung mit dem Projektkonsortium je Faserwerkstoff eine in der Praxis übliche Dosierung ausgewählt. Mit den Stahlfasern wurden bisher sechs Tübbinge mit einem Gehalt von 45 kg/m³ und sechs Tübbinge mit 11 kg/m³ Makro-Kunststofffasern hergestellt. Zur Betonage der Versuchstübbinge diente eine bereits gebrauchte Schalung. Art und Abmessung entspricht jener eines modernen Eisenbahntunnels mit 8 m Innendurchmesser und einem Ringsystem von 6+0 Segmenten mit großem Schlussstein. Die für den Großversuch eingesetzten Tübbinge weisen eine Breite von circa 1900 mm, eine Sehnenlänge von 4750 mm und Stärke von 350 mm auf. Der Öffnungswinkel beträgt dabei 60°. Die Tübbingschalung wurde in einem Betonfertigteilwerk, das bereits eine laufende Faserbetontübbingproduktion vorweisen konnte, aufgestellt und mit den aus den Kleinversuchen ausgewählten Betonmischungen beschickt. Die Bezeichnung der Tübbinge setzt sich dabei aus der Kurzbezeichnung der verwendeten Mischung aus den Laborversuchen, der Abkürzung „T“ stellvertretend für Tübbing und einer fortlaufenden Nummerierung zusammen. Bei allen Betonrezepturen wurden wiederum 1,6 kg/m³ Polypropylen-Brandschutzfasern beigemengt, um vergleichbare Frischbetoneigenschaften zu erhalten. [6]

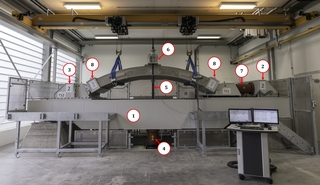

Die Großversuche wurden in Anschluss daran in Niklasdorf am Tübbingprüfstand der Montanuniversität Leoben durchgeführt. An diesem Prüfstand sind biaxiale Versuche mit baustellenkonformen Tübbingen im Realmaßstab durchführbar. Durch den modularen Aufbau ist das Prüfen von unterschiedlichen Tübbinggeometrien und -abmessungen möglich. [10]

6 | Tübbingprüfstand mit Hilfs- und Betriebseinrichtungen

6 | Tübbingprüfstand mit Hilfs- und Betriebseinrichtungen

Credit/Quelle: [10]

Der Tübbingprüfstand (Bild 6) besteht dabei aus zwei Hauptträgern (1), die auf zwei Stahlbetonauflagern mittels Einrollenkipplager gelagert sind. Auf diese sind Los- (2) und Festlager (3) mit Schraubverbindungen fixiert. Durch den modularen Aufbau – verschiebbare Lager – sind Versuche an Tübbingen mit unterschiedlichen Sehnenlängen möglich. Die Vertikalkräfte werden über zwei je 1 MN starke Hydraulikzylinder (4) mittels Zugstangen (5) auf das Querhaupt (6) übertragen. Die horizontale Kraftaufbringung erfolgt über zwei je 2 MN starke Hydraulikzylinder (7). Alle Hydraulikzylinder haben eine maximale Hublänge von 200 mm und werden einzeln angesteuert. Als Bindeglied zwischen dem zu testenden Tübbing und Prüfstand fungieren die sogenannten Tübbingschuhe (8). Die Steuerung erfolgt über eine SPS (speicherprogrammierbare Steuerung) mit überlagerter Kraftregelung je Zylinder. Die Krafterfassung erfolgt über Differenzdruckmessung und Kraftmessdosen an den Zylindern. Die Zylinderwege werden über LVDTs (Linear Variable Differential Transformer) bzw. Lasersensoren erfasst. [11]

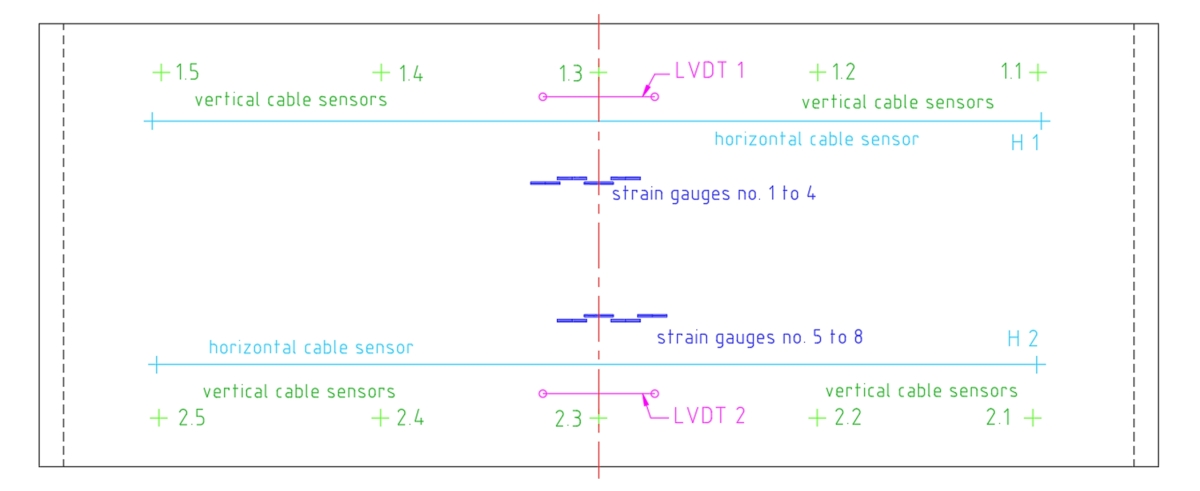

Zur Erfassung der Deformationen sowie zur Rissdetektion ist ein umfangreiches Setup an Messtechnik verfügbar. Am Intrados des Tübbings (Bild 7) sind zehn Seilzugsensoren angebracht, welche die vertikale Durchbiegung des Tübbings beim Versuch aufnehmen. Zwei zusätzliche Seilzugsensoren erfassen die Änderung der Sehnenlänge, welche mit der Deformation des Tübbings bei steigender Belastung einhergeht. Im Scheitel der Tübbingunterseite sind zwei LVDT (Linear Variabler Differential Transformer) mit einer Messlänge von 400 mm, sowie acht DMS (Dehnmessstreifen) zur Rissdetektion angebracht.

7 | Anordnung der Messtechnik an der Tübbingunterseite

7 | Anordnung der Messtechnik an der Tübbingunterseite

Credit/Quelle: ZaB

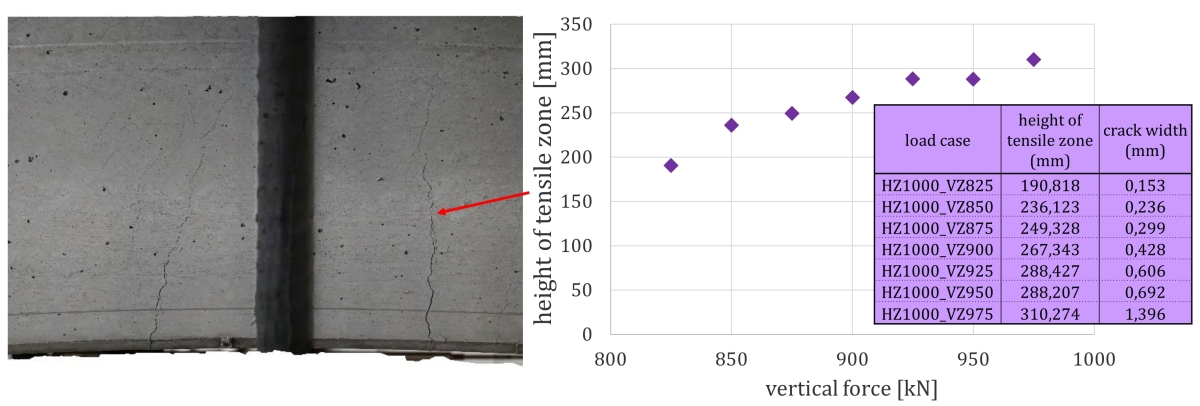

An der Tübbingstirnseite befindet sich eine Nikon-Vollformatkamera der Type Z7, welche an einem Linearantrieb angebracht ist. Zum Aufnehmen der sieben nebeneinanderliegenden Einzelfotos im Bereich des Scheitels wird die Laststeigerung für einen kurzen Moment angehalten und die Kamera durch den Linearantrieb an die vorab definierten Positionen schrittweise verfahren. Mittels einer speziellen Software werden im Postprocessing die sich überlappenden Einzelbilder miteinander verknüpft und so die Aufnahmen der unterschiedlichen Laststufen miteinander verglichen. Durch das Setzen und Verfolgen von digitalen Markern kann anschließend die Rissöffnung und -höhe mit einer Genauigkeit von 0,07 mm pro Pixel berechnet werden. [12]

8 | Auswertung der Risshöhe und -breite anhand der mittels digitalen Bildkorrelation durchgeführten Berechnungen

8 | Auswertung der Risshöhe und -breite anhand der mittels digitalen Bildkorrelation durchgeführten Berechnungen

Credit/Quelle: Kühbacher

Anhand des in Bild 8 dargestellten Berechnungsergebnisses der digitalen Bildkorrelation kann der Rissfortschritt während der Versuchsdurchführung beschrieben werden. Dafür werden die vorab in der Maschinensteuerung definierten Lastpunkte angefahren, automatisiert Fotos von der Stirnseite angefertigt und mit dem Urzustand verglichen. Mit Hilfe dieser Daten ist es möglich, die vorhandenen Verformungen und die daraus resultierenden Kräfte in der Druck- und Zugzone des Tübbingquerschnitts zu ermitteln und somit in weiterer Folge auf die Fasertragwirkung zu schließen. Das Funktionsprinzip und die am Lehrstuhl für Subsurface Engineering durchgeführten Berechnungen der Rissbreite beim Tübbinggroßversuch sind in [13] detailliert ausgeführt.

9 | Einbau eines Tübbings in den Prüfstand

9 | Einbau eines Tübbings in den Prüfstand

Credit/Quelle: ZaB

Für den Einbau der tonnenschweren Versuchskörper ist ein Hallenkran mit einer Hubkapazität von 12,5 t in der Prüfhalle in Niklasdorf vorhanden. Bild 9 zeigt den Einbau eines Tübbings in den Prüfstand mithilfe des Krans. Diese Abbildung lässt auch die Größe der im Forschungsprojekt verwendeten Tübbinge erkennen.

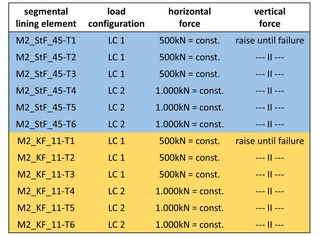

Versuchsprogramm

10 | Übersicht der bisher durchgeführten Lastkombinationen an den Versuchstübbingen

10 | Übersicht der bisher durchgeführten Lastkombinationen an den Versuchstübbingen

Credit/Quelle: [6]

Um die Auswertung der Versuchsergebnisse und den anschließenden Vergleich zwischen den unterschiedlichen Tübbingen zu ermöglichen, werden die aufgenommenen Kräfte bzw. das daraus resultierende eingeleitete Biegemoment in der Symmetrieebene des Tübbings und die dazugehörigen Verformungen herangezogen. Hierfür werden mithilfe der aufgebrachten Vertikal- und Horizontallasten (FVZ, FHZ) und der Tübbinggeometrie das Biegemoment in dessen Symmetrieebene bestimmt. Die Erfassung der Vertikalverformung erfolgt über die bereits erwähnten Seilzugsensoren, welche an der Tübbingunterseite positioniert sind. Als Versuchsprogramm wurden zwei Lastkombinationen mit unterschiedlicher Horizontalkraft definiert, um den Einfluss der im geschlossenen Tübbingring vorherrschenden Normalkraft zu berücksichtigen. Das Belastungsszenario erfolgte somit in einer kombinierten Krafteinleitung, welche einer möglichen Beanspruchung eines Tübbings im eingebauten Zustand mit fehlerhafter Ringspaltverfüllung nachempfunden ist. So wird an je drei Tübbingen eine Horizontalkraft mit 500 kN eingeleitet und konstant gehalten. Die Vertikalkraft wird währenddessen kontinuierlich bis zum Bruch erhöht. Im Gegensatz dazu wurden die restlichen Tübbinge in horizontaler Richtung mit 1000 kN konstant belastet und wiederum die Vertikalkraft bis zum Versagen gesteigert. Eine Übersicht zu den Lastkombinationen ist Bild 10 zu entnehmen. [6]

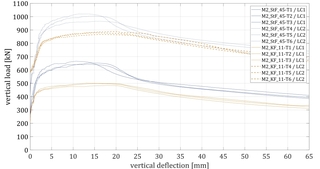

Ergebnisse

11 | Übersicht der Vertikalkraft-Durchbiegungskurven aller durchgeführten Lastkombinationen an den Versuchstübbingen

11 | Übersicht der Vertikalkraft-Durchbiegungskurven aller durchgeführten Lastkombinationen an den Versuchstübbingen

Credit/Quelle: [6]

Werden die Ergebnisse (Bild 11) der Großversuche miteinander verglichen, so ist auf Anhieb der Einfluss der Normalkraft ersichtlich. Aufgrund der größeren eingeleiteten Normalkraft in Lastkombination 2 können höhere Momente vom Bauteil aufgenommen werden, da diese sich positiv auf die vertikal eingeleiteten Biegebeanspruchungen auswirkt. Des Weiteren ist an den Ergebnissen zu erkennen, dass die Stahlfasern gegenüber den synthetischen Fasern eine höhere Tragfähigkeit aufweisen. Durch das unterschiedliche Materialverhalten der beiden Faserwerkstoffe zeigt sich im Gegenzug, dass die synthetischen Fasern aufgrund ihrer Werkstoffcharakteristik hohe Belastungen über einen größeren Verformungsbereich nahezu konstant aufnehmen können, ehe die Tragfähigkeit des Bauteils abzusinken beginnt.

Generell lässt sich Bild 11 entnehmen, dass die Ergebnisse eine sehr geringe Streuung aufweisen – speziell jene der Kunststofffasertübbinge, was damit begründet werden kann, dass diese durch die hohe Faserdosierung auch eine viel größere Anzahl an rissquerenden Fasern vorweisen.

Ausblick

Die Faserbetonmischungen aus den Kleinversuchen des Forschungsprojekts lieferten Erkenntnisse zu den Frischbetoneigenschaften sowie mechanischen Kennwerte der unterschiedlichen Probekörper. Dabei konnte auch die Festigkeitsentwicklung in Abhängigkeit der Probenalter mit untersucht werden. Anhand der in den Kleinversuchen gewonnen Erkenntnissen wurden Faserdosierungen zur Herstellung der Versuchstübbinge ausgewählt. Auch bei Durchführung der Großversuche zeigten sich positive Ergebnisse mit geringen Streuungen. Des Weiteren sind Großversuche ohne Einfluss einer Horizontalkraft mit Stahl- und synthetischen Fasern angedacht. Numerische Simulationen zum Verhalten der Spaltzugkräfte infolge der Vortriebszylinder werden indes an der TU-Graz durchgeführt. Abschließend sollen Maßnahmen zur Qualitätssicherung sowie ein Bemessungskonzept erarbeitet werden.

Danksagung

Die in diesem Bericht vorgestellten Ergebnisse wurden im Rahmen des Forschungsprojekts „Faserbetontübbinge“ erzielt, welches von der österreichischen Forschungs- und Förderungsgesellschaft (FFG) mit der Fördervertrag Nr. 886265 unterstützt wird. Wir möchten uns auch bei den Projektpartnern ASFINAG, ÖBB, Porr, Kirchdorfer Fertigteil Holding, Master Builders Solution, Bekaert Underground Solution, Contec Fiber, Lafarge Zementwerke, D2-consult, Statik & Planung-Baumeister Büro DI Ulrich Horny, PCC Betonfertigteilberatung ZT, Material Consult Dr. Pichler ZT, ÖBV und TU-Graz für ihre finanzielle und fachliche Unterstützung bedanken.