Unterirdische Infrastrukturen für die Energiewende in Tunnelbauweise und grabenloser Verlegung

Immer mehr Elektrizität aus erneuerbaren Quellen, Wasserstoff als alternativer Energieträger, Ausbau der Fernwärme – die Energiewende ist weltweit vor allem in den Industrieländern in vollem Gange. Sie erfordert nicht zuletzt in enormem Umfang neue unterirdische Infrastrukturen zur Erzeugung und zum Transport umweltfreundlicher Energieformen. Auch für die Tunnelbau- und Leitungsbaubranche sowie für die Hersteller maschineller Vortriebstechnik ergeben sich daraus neue Herausforderungen und Chancen. Entsprechende Infrastrukturen lassen sich sowohl in Tunnelbauweise als auch in grabenloser Verlegung errichten. Welches Installationsverfahren dabei die optimale Lösung bietet, hängt von vielen Faktoren wie Einsatzzweck, Größe und Standort des Projekts ab. Der Beitrag stellt anhand konkreter Beispiele die jeweiligen Vorteile bei der Realisierung unterschiedlicher Infrastrukturen für die Energiewende vor.

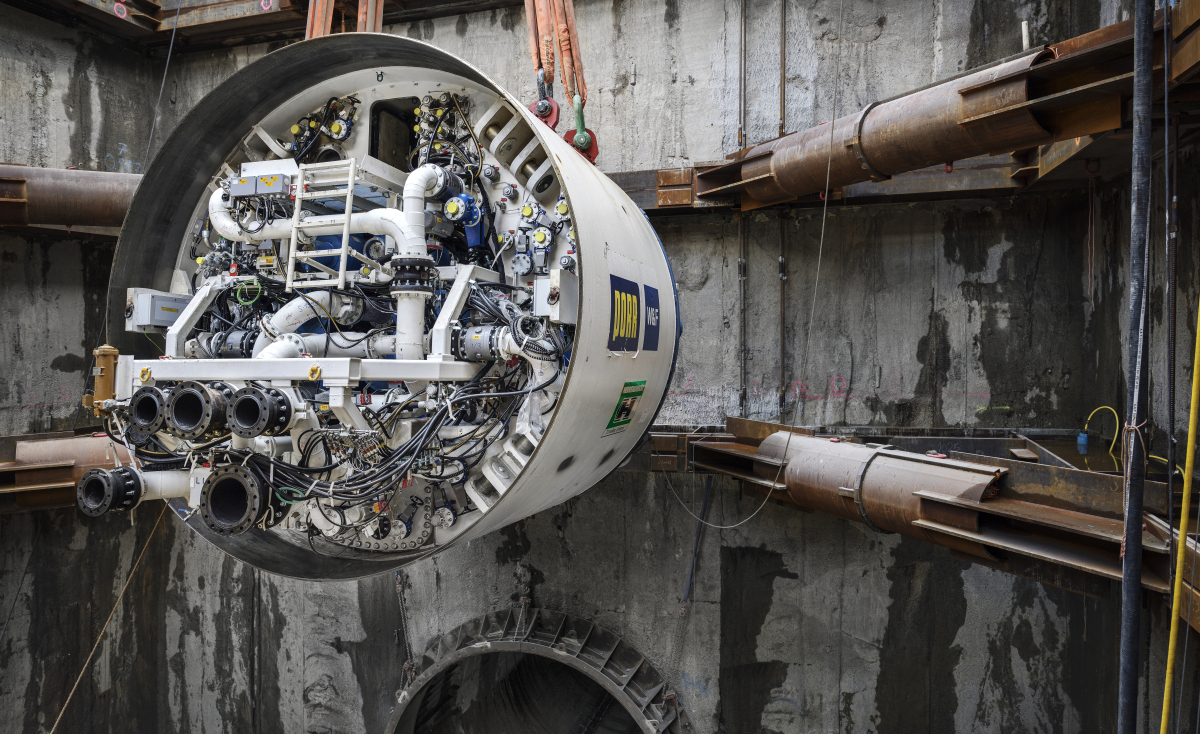

1 | Bei der aktuell im Bau befindlichen deutschen Höchstspannungs-Gleichstrom-Übertragungsleitung SuedLink wird die Elbe mit einem rund 5,2 km langen Schutztunnel unterquert. Die Maschinentechnologie für das ElbX genannte Teilstück wurde im Juli 2024 an Bauunternehmen und Netzbetreiber übergeben

1 | Bei der aktuell im Bau befindlichen deutschen Höchstspannungs-Gleichstrom-Übertragungsleitung SuedLink wird die Elbe mit einem rund 5,2 km langen Schutztunnel unterquert. Die Maschinentechnologie für das ElbX genannte Teilstück wurde im Juli 2024 an Bauunternehmen und Netzbetreiber übergeben

Credit/Quelle: Günther Bayerl/Herrenknecht AG

Einleitung

Erneuerbare Energien dürften laut einer Prognose der Internationalen Energieagentur (IEA) noch im Jahr 2025 Kohle als weltweit wichtigsten Energieträger zur Stromproduktion ablösen. Mehr als ein Drittel der weltweiten Stromproduktion würde dann aus erneuerbaren Energien wie Solar- oder Windkraft kommen, heißt es im Jahresbericht 2024 der in Paris ansässigen Agentur [1, 2]. Und auch in vielen anderen Bereichen schreitet die Energiewende unaufhaltsam voran.

Damit jedoch zum Beispiel Strom ungehindert von den windigen Küsten ins energiehungrige Landesinnere fließen kann und damit neue Wasserkraftwerke, Windparks und ausgebaute Stromnetze ihre Aufgabe erfüllen können, sind neue Infrastrukturen zur Erzeugung, zum Transport und zur Speicherung dieser Energieformen unverzichtbar. Häufig erweist es sich als beste Lösung, diese Infrastrukturen in Tunnelbauweise oder auch in grabenloser Verlegung zu errichten.

1 Tunnelbau

Strom aus regenerativen Energiequellen entsteht oftmals nicht dort, wo er später gebraucht wird. Deshalb erfordert der Stromnetzausbau neue Leitungstrassen über sehr große Entfernungen. Auf ihrem Weg haben die Kabel naturgemäß tausende von Hindernissen zu queren – zum Beispiel Flüsse, Höhenzüge, Bahnlinien oder bereits bestehende unterirdische Infrastrukturen wie Strom-, Öl-, Gas-, Wasser- und Telekommunikationsleitungen. Gebiete wie Siedlungen oder Naturschutzgebiete sind dabei zu meiden oder in vorgegebenen Abständen weiträumig zu umgehen. Einflüsse während der Bau- und Betriebsphase sind bestmöglich zu reduzieren. Gleichzeitig ist das Gradlinigkeitsprinzip – das heißt die jeweils kürzestmögliche Verbindung – auch in solchen Fällen aus Kostengründen immer zu berücksichtigen.

Die technische Antwort auf diese Herausforderungen sind grabenlos erstellte Tunnel und Rohrleitungen. Anders als bei erdverlegten Leitungen sind die Leitungen in Schutztunneln zudem gut gegen äußere Einflüsse gesichert und oft im Betrieb auch weiterhin für Servicezwecke zugänglich. Diese Bauwerke werden entweder im maschinellen Tunnelvortrieb mit Tübbingausbau oder im Rohrvortrieb realisiert.

1.1 TBM-Vortrieb mit Tübbingausbau

Begehbare Tunnel in Tübbingbauweise sind insbesondere für lange Distanzen geeignet: Sie ermöglichen Haltungslängen über 10 km und mit großen Durchmessern. Außerdem ermöglichen sie sehr flexible horizontale und vertikale Trassenführungen, selbst mit kleinen Kurvenradien.

Elbe-Unterquerung für SuedLink

Diese Vorteile zeigen sich zum Beispiel auch bei der aktuell im Bau befindlichen deutschen Höchstspannungs-Gleichstrom-Übertragungsleitung SuedLink der beiden Übertragungsnetzbetreiber TenneT und TransnetBW. Sie wird nach Fertigstellung Strom über 700 km von Brunsbüttel in Schleswig-Holstein nach Großgartach in Baden-Württemberg transportieren. Hierfür wird auch die Elbe zwischen Wewelsfleth (Schleswig-Holstein) und Wischhafen (Niedersachsen) mit einem rund 5,2 km langen Schutztunnel unterquert.

2 | Ein Beispiel für einen erfolgreich realisierten Schutztunnel in Tübbingbauweise ist das Projekt London Power Tunnels (LPT2)

2 | Ein Beispiel für einen erfolgreich realisierten Schutztunnel in Tübbingbauweise ist das Projekt London Power Tunnels (LPT2)

Credit/Quelle: Hochtief-Murphy Joint Venture

3 | Um die Stromversorgung der britischen Hauptstadt zukunftssicher zu machen, wurden unter sieben südlichen Londoner Stadtbezirken Tunnel

3 | Um die Stromversorgung der britischen Hauptstadt zukunftssicher zu machen, wurden unter sieben südlichen Londoner Stadtbezirken Tunnel

in Tiefen bis zu 60 m aufgefahren

Credit/Quelle: Herrenknecht AG

Die Maschinentechnologie für das ElbX genannte Teilstück wurde von Herrenknecht am Hauptstandort in Schwanau gefertigt und im Juli 2024 an Bauunternehmen und Netzbetreiber übergeben (Bild 1). Die speziell auf die Projektanforderungen ausgerichtete TBM bewältigt auf ihrem Weg unter der Elbe eine wechselhafte Geologie aus Ton, Klei, Torf, Sand, Kies sowie Steinen und Findlingen. Der Mixschild hat 4900 mm Durchmesser, ist 190 m lang und wiegt 700 t. Der hochkomplexe Mixschild ist gegen den Wasserdruck 20 m unter der Elbe mit einem mehrfachen Dichtungssystem abgedichtet. Die TBM gräbt nicht nur den Tunnel, sondern baut ihn gleichzeitig auch mit Tübbingen aus. Der fertige Tunnel wird einen Innendurchmesser von 4000 mm und einen Außendurchmesser von 4600 mm haben.

Das London Power Tunnels Project (LPT2) von National Grid

Ein Beispiel für einen bereits erfolgreich realisierten Schutztunnel in Tübbingbauweise ist “The London Power Tunnels Project (LPT2) – Package 2 Tunnels & Shafts Project ” des britischen Netzbetreibers National Grid. (Bild 2). Ziel ist es, die Stromversorgung Londons angesichts der wachsenden Nachfrage in der britischen Hauptstadt zu stärken und zukunftssicher zu machen. Hierzu wurden unter sieben südlichen Londoner Stadtbezirken Tunnel in Tiefen bis zu 60 m aufgefahren (Bild 3).

Zum Einsatz kamen drei Herrenknecht EPB-Maschinen mit 3580 mm Schilddurchmesser, die mit 26,5 km den größten Teil der insgesamt fünf Tunnelabschnitte auffuhren. Im September 2023 erreichte die letzte TBM des Projekts mit dem Namen Grace den Durchbruch am Zielschacht Eltham im Stadtteil Greenwich. Sie fuhr dazu vom Umspannwerk New Cross im Stadtteil Southwark aus einen mehr als 11 km langen Tunnelvortrieb Richtung Osten auf. Dieser finale Durchbruch wurde sogar drei Wochen vor dem beim Projektstart im Dezember 2019 eingeplanten Zeitpunkt erreicht.

Die gesamte 32,5 km lange unterirdische Trasse des Projekts ist nunmehr fertiggestellt. Die Verlegung von 200 km Hochspannungskabel zwischen den Umspannwerken in Wimbledon und Crayford läuft. Die neue Übertragungsinfrastruktur des Projekts wird schrittweise in Betrieb genommen, wobei der erste Leitungsabschnitt zwischen Crayford und Hurst 2024 unter Strom gesetzt wurde.

Insgesamt werden im Zuge des Projekts 900 000 t Erde bewegt, wobei 99,98 % des Abraums nicht deponiert werden muss. In der bereits abgeschlossenen Phase 1 des Projekts (LTP1) wurde von 2011 bis 2018 der Teil des Londoner Kabelnetzes nördlich der Themse unterirdisch verlegt.

Wasserkraftwerke mit steilen Schrägbohrungen

4 | Gripper-TBM, die über mehrere Verspannsysteme verfügen, können für den Bau von Zuleitungen für Wasserkraftwerke steile Schrägbohrungen ausführen. In der Darstellung sind der erste und der dritte Gripper fixiert (grün markiert), der mittlere Gripper ist gelöst

4 | Gripper-TBM, die über mehrere Verspannsysteme verfügen, können für den Bau von Zuleitungen für Wasserkraftwerke steile Schrägbohrungen ausführen. In der Darstellung sind der erste und der dritte Gripper fixiert (grün markiert), der mittlere Gripper ist gelöst

Credit/Quelle: Herrenknecht AG

5 | TBM für den Bau eines 770 m langen Druckschachts mit einer Steigung von 42 Grad für das Pumpspeicherkraftwerk „Limberg 3“ in den Hohen Tauern

5 | TBM für den Bau eines 770 m langen Druckschachts mit einer Steigung von 42 Grad für das Pumpspeicherkraftwerk „Limberg 3“ in den Hohen Tauern

Credit/Quelle: Marti AG

Auch für die Zuleitungen zu Wasserkraftwerken werden Schutztunnel im TBM-Vortrieb realisiert. Hier bewährt sich die Flexibilität der Maschinen in der Trassenführung besonders. Eine charakteristische Herausforderung sind dabei teils steile Schrägbohrungen mit Steigungen von bis zu 42 Grad. Zum Vergleich: Die Bergisel-Skisprungschanze in Innsbruck weist ein Gefälle von lediglich 35 Grad auf.

Herrenknecht löst diese spezielle Aufgabenstellung mit Gripper-TBM. Eine solche Maschine ist so konstruiert, dass sie unter keinen Umständen durch den von ihr errichteten steilen Tunnel zurück- und abrutschen kann. Aus diesem Grund verfügt die Maschine über mehrere Verspannsysteme, sogenannte Rückfallsicherungen oder Gripper-Einheiten (Bild 4). Jeweils zwei dieser Verspannsysteme pressen sich wie Widerhaken gegen die Tunnelwand und sichern die TBM damit in jeder Phase des Vortriebs.

2022 bohrte zum Beispiel eine solche Herrenknecht-TBM mit einem Durchmesser von 5800 mm einen 770 m langen Druckschacht mit einer Steigung von 42 Grad für das Pumpspeicherkraftwerk „Limberg 3“ in den Hohen Tauern südlich von Salzburg (Bild 5). Ebenfalls abgeschlossen ist der 2021 begonnene Bau eines 1600 m Druckstollens für das Projekt „Ritom“ im Schweizer Kanton Tessin (Bild 6). Die Besonderheit hier: Nach rund 900 m erhöht sich das Tunnelgefälle von 42,5 % auf 90 % (23 Grad auf 42 Grad), was eine zusätzliche Herausforderung an das TBM-Gesamtkonzept darstellte. Den Vortrieb selbst beeinflusste das größere Gefälle zwar nicht, doch Teile des TBM-Nachlaufsystems und Komponenten wie Laufwege und Steuerstand mussten neu ausgerichtet werden, um in beiden Arbeitswinkeln arbeiten zu können.

6 | Beim Bau eines 1600 m Druckstollens für das Projekt „Ritom“ im Schweizer Kanton Tessin erhöhte sich die Steigung des Tunnels im Laufe des Vortriebs von 23 auf 42 Grad

6 | Beim Bau eines 1600 m Druckstollens für das Projekt „Ritom“ im Schweizer Kanton Tessin erhöhte sich die Steigung des Tunnels im Laufe des Vortriebs von 23 auf 42 Grad

Credit/Quelle: Marti AG

1.2 Rohrvortrieb

Eine Alternative zum Tübbingausbau ist der Rohrvortrieb. Auch hier wird der Grund an der Ortsbrust von einer Tunnelbohrmaschine gelöst. Eine hydraulische Pressstation treibt Produktrohre unterschiedlicher Materialen, meist aus Stahlbeton, von einem Startschacht aus durch den Baugrund bis in einen Zielschacht vor. Dabei lassen sich Tunneldurchmesser (DN) bis 4000 mm realisieren. In der Microtunnelling-Umsetzung sind per Rohrvortrieb aber auch deutlich kleinere Durchmesser ab DN 250 mm möglich. Microtunnelling mit Spülförderung und flüssigkeitsgestützter Ortsbrust bietet eine hohe Sicherheit und Präzision. So lassen sich beispielsweise auch Bahntrassen richtlinienkonform und setzungsfrei unterqueren.

Durch den kompakten Aufbau vereinfacht und beschleunigt das Verfahren den Inbetriebnahme- und Bauprozess gegenüber einem Tübbingausbau erheblich. Vor allem aber kann der Rohrvortrieb durch Fernsteuerung von der Oberfläche aus erfolgen. Über den geringeren Personalbedarf hinaus gewinnt das Verfahren damit auch aus Sicht der Arbeitssicherheit zusätzlich an Bedeutung. Insbesondere für kleine Tunneldurchmesser unter DN 4000 mm wird die Norm DIN EN 16191 nach ihrer Überarbeitung nämlich künftig neue Sicherheitsauflagen definieren.

Diese zu erwartenden Vorgaben lassen sich im Tübbingausbau unter 3000 mm Innendurchmesser nicht mehr sinnvoll erfüllen, sehr wohl aber im Rohrvortrieb. Durch kontinuierliche Weiterentwicklung des Verfahrens können entsprechende Maschinen von Herrenknecht dabei auch Haltungslängen über 2000 m im Rohrvortrieb bewältigen.

Elbdüker Dresden

7 | Im Jahr 2020 entstand in Dresden ein begehbarer Schutztunnel für Fernwärmeleitungen im Rohrvortriebsverfahren unter der Elbe

7 | Im Jahr 2020 entstand in Dresden ein begehbarer Schutztunnel für Fernwärmeleitungen im Rohrvortriebsverfahren unter der Elbe

Credit/Quelle: Marion Doering

8 | Zur Realisierung des Dresdner Schutztunnels kam eine Herrenknecht-AVN-Maschine (Automatische-Vortriebsmaschine-Nass, für Innendurchmesser 2500 mm) zum Einsatz

8 | Zur Realisierung des Dresdner Schutztunnels kam eine Herrenknecht-AVN-Maschine (Automatische-Vortriebsmaschine-Nass, für Innendurchmesser 2500 mm) zum Einsatz

Credit/Quelle: René Gaens/Herrenknecht AG

Im Jahr 2020 entstand in Dresden ein begehbarer Schutztunnel für Fernwärmeleitungen im Rohrvortriebsverfahren, ein so genannter Düker, unter der Elbe (Bild 7). Die Fernwärmenutzung spart jährlich mehr als 3200 t Kohlendioxid ein. Zur Realisierung des Schutztunnels arbeitete sich eine Herrenknecht-AVN-Maschine (Bild 8; Automatische-Vortriebsmaschine-Nass, für Innendurchmesser 2500 mm) im Rohrvortrieb bis zu 7 m unter der Flusssohle durch den Untergrund. Zudem hatte die TBM planmäßig auch die Baugrubenwand, eine 1,5 m dicke Stahlbetonwand mit glasfaserverstärktem Kunststoff, zu durchbohren. Am 28. August 2020 erreichte die Maschine nach 30 Arbeitstagen und 245 m Vortrieb in bis zu 22 m Tiefe den Durchbruch im Zielschacht.

2 Leitungsbau

Pipelines (zum Beispiel für Wasserstoff) und Kabelschutzrohre (zum Beispiel für Offshore-Anlandekabel und andere Stromleitungen) bilden weitere zentrale Infrastrukturen der Energiewende. Hier ist eine grabenlose Erdverlegung oftmals vorzuziehen.

Sicherheit hat beim Bau und Betrieb von Versorgungsnetzen oberste Priorität, insbesondere die Arbeitssicherheit und der Umweltschutz. Dies gilt umso mehr für besonders sensible Gebiete wie Naturschutzgebiete und Küstenregionen, jedoch auch, wenn Gewässer und Verkehrswege unterquert werden müssen. Unterhalb von Straßen und Bahnlinien müssen Setzungen strikt vermieden werden, um die Integrität der darüberliegenden Infrastruktur sicherzustellen.

In solchen Szenarien können Slurry-Microtunnelling-Verfahren ein hohes Sicherheitsniveau bieten. Der Aushub des Bohrlochs und die Installation von Vortriebs- oder Produktrohren erfolgen gleichzeitig. Damit wird das Setzungsrisiko durch eine kontinuierliche mechanische Bohrlochstützung reduziert. Erfolgreich durchgeführte Projekte, die sich durch ein geringes Risiko und minimale Auswirkungen auf Umwelt und Umgebung auszeichnen, helfen, das Vertrauen und die Akzeptanz der Öffentlichkeit für notwendige Installationen zu gewinnen. Gleichzeitig tragen sie dazu bei, die Planungsbehörden von den Chancen und Vorzügen grabenloser Technologien für Haltungslängen von 2000 m und mehr zu überzeugen.

Das Horizontal Directional Drilling (HDD) ist weiterhin die bevorzugte Option in der Bohrindustrie, da es sich um eine wirtschaftliche und branchenerprobte Technologie handelt. Dennoch kann HDD in stark durchlässigen oder instabilen Böden riskant oder unmöglich sein. Heutzutage decken Slurry-Microtunneling-Verfahren wie Direct Pipe und E-Power Pipe (sowie der Rohrvortrieb) alle Anwendungsbereiche, Bodenverhältnisse, entsprechende Rohrmaterialien und -durchmesser ab. Dabei kommt beim Vortrieb eine Slurry-Microtunnelling-Bohrmaschine zum Einsatz. Eine Vortriebseinheit an der Startseite schiebt die Produktrohre bzw. temporären Vortriebsrohre vorwärts. Ein entscheidender Vorteil der Slurry-Microtunnelling-Methoden gegenüber HDD ist die kontinuierliche Stützung der Ortsbrust und des Bohrlochs.

2.1 Direct Pipe

Seit nahezu 20 Jahren wird das von Herrenknecht entwickelte Direct Pipe Verfahren weltweit für die grabenlose Verlegung von vorgefertigten Stahlrohrleitungen in mehr als 250 Pipelinequerungen und Anlandungs-Projekten eingesetzt. Es vereint die Vorteile des Slurry-Microtunnelling und der Pipe-Thruster-Technologie und ermöglicht so die grabenlose Installation von Pipelines oder Schutzrohren in schwierigen Bodenverhältnissen. Dabei werden gleichzeitig die mit HDD typischerweise verbundenen Risiken verringert.

Direct Pipe ermöglicht den Aushub des Bohrlochs und den zeitgleichen Einbau einer vorgefertigten, bereits geprüften Pipeline in einem einzigen Arbeitsschritt. In der Regel wird Direct Pipe eingesetzt, um Flüsse oder Verkehrswege, Infrastrukturobjekte und andere von Menschenhand geschaffene oder natürliche Hindernisse sicher zu queren, jedoch auch, um Küstenlinien und Strände in Form von Landfalls und Outfalls zu unterqueren.

Schutzrohre für größten Windpark der USA

9 | Einsatz des Direct-Pipe-Verfahrens beim Bau des derzeit größten Offshore-Windparks der USA, dem Virginia Coastal Offshore Wind Project

9 | Einsatz des Direct-Pipe-Verfahrens beim Bau des derzeit größten Offshore-Windparks der USA, dem Virginia Coastal Offshore Wind Project

Credit/Quelle: Michels Trenchless, Inc.

10 | Im Bereich des Umspannwerks Bacharach in Rheinland-Pfalz hat Implenia mit dem E-Power Pipe-Verfahren insgesamt 4,1 km Kabelschutzrohre verlegt

10 | Im Bereich des Umspannwerks Bacharach in Rheinland-Pfalz hat Implenia mit dem E-Power Pipe-Verfahren insgesamt 4,1 km Kabelschutzrohre verlegt

Credit/Quelle: Herrenknecht AG

Seine Stärken zeigte das Direct-Pipe-Verfahren zuletzt beim Bau des derzeit größten Offshore-Windparks der USA, dem Virginia Coastal Offshore Wind Project (Bild 9): Rund 40 km vor der Küste von Virginia Beach sollen dort 176 Turbinen einmal Strom für bis zu 660 000 Haushalte produzieren. Dafür verlegten drei AVN-Maschinen von Herrenknecht mit einem Durchmesser von 1110 mm im Direct-Pipe-Verfahren von Land aus insgesamt neun Stahlrohrleitungen mit je circa 550 m Länge. Im Schutz der installierten Stahlrohre wurden dann die Kunststoff-Kabelschutzrohre verlegt. Ab 2026, so sehen es die Pläne vor, soll der Strom fließen.

2.2 E-Power Pipe

Zusätzlich zu bewährten grabenlosen Verfahren aus dem Tunnelbau und der Pipeline-Industrie hat Herrenknecht das Slurry-Microtunnelling zur zweiphasigen E-Power-Pipe-Technologie weiterentwickelt (Bild 10). Sie wird eingesetzt, um nicht-druckfeste HDPE-Rohre als Kabelschutzrohre oder Rohrleitungen mit kleinem Durchmesser (10 bis 28 Zoll) unterirdisch zu verlegen, wenn konventionelle Verfahren wie HDD an ihre wirtschaftlichen und technischen Grenzen stoßen. Ursprünglich wurde sie für Querungen in schwierigen, instabilen Bodenverhältnissen oder Bohrungen in geringer Tiefenlage über lange Strecken von bis zu 2000 m entwickelt.

Schutzrohrverlegung mit E-Power Pipe

Die Heitkamp Construction Swiss GmbH wird ab April 2025 Schutzrohre für Stromleitungen im E-Power Pipe-Verfahren umsetzen, und zwar bei der Realisierung der bereits zuvor erwähnten SuedLink-Trasse. Die dafür vorgesehene Maschine hat Herrenknecht bereits übergeben. Herzstück der Lösung ist die komplett ferngesteuerte Vortriebsmaschine AVNS350XB, die mit einem Bohrdurchmesser von 505 mm für Haltungslängen über 1000 m ausgelegt ist. Mit hoher Präzision kann die Maschine den geplanten Streckenverlauf einhalten und so bestehende Infrastrukturen wie Rohrleitungen, Straßen, Schienen oder kleinere Gewässer sicher unterqueren. Einzelne Bohrungen können in einem geringen Abstand von lediglich ein bis zwei Metern realisiert und so mehrere Leitungen parallel verlegt werden.

2.3 Ausblick: Fernwärme-Leitungen in Erdverlegung

Die Energiewende findet nicht nur im Stromsektor statt, sondern auch im Wärmesektor. So sollen allein in Deutschland jedes Jahr 100 000 Gebäude neu an Fernwärmenetze angeschlossen werden [3]. Einer Schätzung von Herrenknecht (auf Grundlage der Prognos Studie von 2024) zufolge bedeutet das mehr als eine Verdopplung der bereits existierenden bzw. erfassten Fernwärmetrassen von aktuell etwa 35 000 auf 74 000 km.

Der Fernwärmenetzneu- und -ausbau erfolgt durch das direkte Verlegen der Leitungen konventionell im offenen Graben oder mit Hilfe grabenloser Verlegeverfahren oder alternativ bei mehreren Leitungen – wie in Dresden – in Schutztunneln. Jedoch kommen bei immer mehr solcher Projekte auch grabenlose Verlegeverfahren zum Einsatz – und das aus guten Gründen: Unter anderem liegen Fernwärmeleitungen naturgemäß in dicht besiedelten Gebieten und erfordern meist nur kleinere Durchmesser. Dafür bieten Microtunnelling- und HDD-Verfahren oftmals die beste und auch kosteneffizienteste Lösung.

3 Weitere Anwendungsbereiche

Die Energiewende erfordert auch an anderer Stelle neue Infrastrukturen zur Erzeugung, zum Transport und zur Speicherung von umweltfreundlichen Energieformen. An zwei Beispielen zeigt sich, dass dabei auch aus der horizontalen in die vertikale Anwendung transformierte Bohrtechnik-Konzepte die beste oder sogar einzige Lösung bieten: bei der Gründung von Fundamenten für Offshore-Windkraftanlagen und bei Geothermie-Bohrungen.

3.1 Fundamente für Offshore-Windkraftanlagen

Der Erfolg der Offshore-Windkrafterzeugung bringt es mit sich, dass viele bautechnisch günstige Gebiete inzwischen bereits erschlossen sind. Das bedeutet im Gegenzug, dass neue Offshore-Windparks vermehrt an anspruchsvolleren Standorten entstehen, etwa in größeren Wassertiefen oder auf geologisch problematischerem Grund. Damit steigen auch die Anforderungen an die Offshore-Fundamentgründung. Eine wirkungsvolle Antwort darauf ist das von Herrenknecht ab 2007 neu entwickelte Offshore Foundation Drilling (OFD).

11 | Offshore-Foundation-Drilling-Maschine (OFD) für die Fundamentinstallation bei Windparkprojekten vor der französischen Atlantikküste

11 | Offshore-Foundation-Drilling-Maschine (OFD) für die Fundamentinstallation bei Windparkprojekten vor der französischen Atlantikküste

Credit/Quelle: Herrenknecht AG

Heute überwindet die OFD-Technik mit ihrem Vollschnittkonzept für die Bohrungen die Grenzen herkömmlicher Methoden. Dies gilt insbesondere bei schwierigen, für Rammverfahren ungeeigneten Bodenverhältnissen (Findlinge, Felsschichten) und dort, wo etablierte Rammverfahren hohe Lärmemissionen verursachen würden. Typische Anwendungen der OFD-Technik sind Pfahlfundamente für Windkraftanlagen, einschließlich der Verankerung schwimmender Windturbinen. Die Bohrdurchmesser betragen dabei 3000 bis 12 000 mm.

Referenzprojekte in Frankreich

Für die Offshore-Installation der Fundamente von insgesamt 73 Monopiles für den französischen Windpark St. Nazaire hat Herrenknecht im September 2020 eine Offshore-Foundation-Drilling-Maschine (OFD) geliefert. Der belgische Marine- und Offshore-Spezialist DEME Offshore hat das OFD-Equipment für das Projekt im Frühjahr 2021 im Rahmen einer innovativen Entwicklungszusammenarbeit in Betrieb genommen.

Mit einem Bohrdurchmesser von 7700 mm ist das eingesetzte Equipment die derzeit größte Offshore-Bohranlage. Das Projekt ist ein Novum für gebohrte und verpresste Installationen von Offshore-Monopiles. Der Windpark Saint-Nazaire ist der erste Offshore-Windpark in Frankreich. Bis Mai 2022 wurden in weniger als einem Jahr Bauzeit alle 73 Monopiles erfolgreich durch Bohren und Verpressen installiert. Bei Wassertiefen von 15 bis 25 m wurden sie in den felsigen Meeresboden eingebettet. Dabei betrug die durchschnittliche Installationszeit drei Tage pro Pile, einschließlich Bohren und Verpressen.

Nach Abschluss dieser Arbeiten wurde die OFD-Maschine (Bild 11) grundlegend durch Herrenknecht saniert. Danach kam sie im nächsten Projekt zum Einsatz. Der Bau des Windparks Noirmoutier vor der französischen Atlantikküste soll im Sommer 2025 abgeschlossen werden. Für den neuen Windpark werden Bohrungen für 61 Monopiles ausgeführt. Jeder Monopile hat einen Durchmesser von 7000 mm und dient als Fundament für eine der mehr als 200 m hohen Windkraftanlagen. Vor Noirmoutier herrschen ähnlich herausfordernde Wetter-, Meeres- und Bodenverhältnisse wie vor St. Nazaire. Bei Wassertiefen von bis zu 36 m werden die Monopiles in den felsigen Meeresboden eingebettet.

3.2 Geothermie

Geothermie ist klimafreundlich, zuverlässig und praktisch unerschöpflich. Da Wärme aber nur bedingt transportiert werden kann, muss sie direkt dort erschlossen werden, wo sie gebraucht wird. Das wiederum stellt die Bohrindustrie vor neue Herausforderungen, insbesondere in urbanen Gebieten, wo die Nachfrage nach klimafreundlicher Energie steigt. Anwendungsspezifische Bohranlagentechnik für Geothermieprojekte muss deshalb zwei wesentliche Merkmale vereinen:

eine hohe Leistungsdichte zur Reduzierung der Projektdauer

besonders niedrige Geräuschemissionen zur Steigerung der lokalen Akzeptanz.

12 | Bohranlagentechnik für Geothermieprojekte muss eine hohe Leistungsdichte mit besonders niedrige Geräuschemissionen vereinen

12 | Bohranlagentechnik für Geothermieprojekte muss eine hohe Leistungsdichte mit besonders niedrige Geräuschemissionen vereinen

Credit/Quelle: Herrenknecht AG

Dies stellt eine extreme Herausforderung dar, da Lärmquellen an vielen unterschiedlichen Bereichen einer Bohranlage entstehen können.

Das automatisierte Pipe-Handling-System der Bohranlagen von Herrenknecht (Bild 12) ermöglicht ein sicheres, freihändiges und geräuscharmes Handling des horizontal gelagerten Bohrgestänges und der Casing-Rohre. Die Rohre werden auf dem Bohrplatz in hydraulisch neigungsverstellbaren Rohrlagern positioniert und lagenweise im offenen Stahlrahmen gelagert.

Zur Steigerung der Gesamtanlagen-Energieeffizienz ist ein weiterer Aspekt wichtig: Hier ist es mittlerweile Standard, die Anlagen über das örtliche Stromnetz zu betreiben. Dies reduziert den logistischen Aufwand für Diesel und steigert die notwendige Akzeptanz in der Bevölkerung, weil keine Geräusch- bzw. Geruchsbelästigung auftritt. Die Energierückgewinnung in elektro-hydraulischen Systemen während des Bohrprozesses wird mittels Künstlicher Intelligenz überwacht und sorgt für einen gesamtheitlich niedrigen Energiebedarf der Bohranlagen.

4 Fazit

Die Realisierung von unterirdischen Infrastrukturen zur Erzeugung und zum Transport alternativer Energieformen ist für das Gelingen der Energiewende unverzichtbar. Allein in Deutschland fallen bei den anstehenden Netzausbauprojekten rund 4500 Infrastruktur-Querungen an – die anspruchsvollsten Abschnitte unterirdischer Hochspannungskabeltrassen. Bauwerke in Tunnelbauweise sind hierfür ebenso von entscheidender Bedeutung wie grabenlos verlegte Leitungen und Schutzrohre. Geografische Hindernisse wie Flüsse, Sümpfe und Feuchtgebiete müssen überwunden werden; Naturschutz- und Erholungsgebiete, Grundwasserzonen, die Landschaft und wertvolle landwirtschaftliche Flächen müssen dabei geschützt werden. Außerdem werden Verkehrsinfrastrukturen, Ver- und Entsorgungsleitungen und Gebäude unterquert. Breit aufgestellte Hersteller wie Herrenknecht bieten für diese Projekte verschiedene Tunnelbau-, Bohr- und Verlegetechnologien an, um sämtliche Projektanforderungen zu erfüllen.