Automatisierung, Digitalisierung und kontinuierlicher Vortrieb von Tunnelbohrmaschinen

Nach entscheidenden Meilensteinen bei der erfolgreichen Bewältigung immer größerer Durchmesser und Drücke sowie zunehmend komplexeren Baugrundverhältnissen rücken heute der zunehmende Fachkräftemangel und höhere Anforderungen an Qualität und Systemleistung in den Fokus. Digitalisierung und Automatisierung sowie bedienerunterstützende oder autonome Systeme sind damit zu wichtigen Entwicklungszielen geworden. Neben diesen Aspekten wird das permanente Ziel einer verbesserten Arbeitssicherheit und die anstehende Überarbeitung der europäischen Sicherheitsnormen die TBM-Technologie zusätzlich in Richtung Automatisierung lenken. Der Beitrag stellt den aktuellen Stand der Technik vor dem Hintergrund dieser besonderen Bedingungen dar.

Credit/Quelle: Herrenknecht AG

Automatisierung und Digitalisierung erweisen sich zunehmend als Treiber in der maschinellen Tunnelvortriebstechnologie. Sie ergänzen die Erfolge, die in den vergangenen Jahrzehnten bei der Bewältigung schwierigerer Bodenverhältnisse, höherer Stützdrücke, größerer Durchmesser und Tunnellängen sowie bei der Leistungs- und Effizienzsteigerung erreicht wurden. Diskussion und Kooperation der verschiedenen Stakeholder – auf Hersteller- und Anwenderseite – sind unabdingbare Voraussetzungen für den Fortschritt von Automatisierung und Digitalisierung.

Insbesondere drei Treiber bestimmen neue, im Folgenden vorgestellte Entwicklungsansätze für den mechanisierten Untertagebau:

1. Automatisierung inklusive künstliche Intelligenz (KI),

2. Nachhaltigkeitsfokussierte Weiterentwicklungen der Anlagen für die Aufbereitung von Wasser und Spülflüssigkeit sowie

3. Intelligente Datenmanagementsysteme.

Diese Treiber ermöglichen weitere Schritte hin zu mehr Sicherheit, Qualität und Wirtschaftlichkeit, vor dem Hintergrund der geforderten Nachhaltigkeit und dem Mangel an qualifiziertem Personal für die erfolgreiche Durchführung der Vortriebsprojekte.

1 Automatisierung

Als industrieller Prozess bietet der maschinelle Tunnelvortrieb grundsätzlich gute Voraussetzungen für eine Automatisierung. Für die Arbeitsabläufe im Bereich der TBM sind derzeit zwei Entwicklungsschwerpunkte zu beobachten:

1. bedienerunterstützende Systeme

2. vollautomatische Teilsysteme

1.1 Bedienerunterstützende Systeme

Bedienerunterstützende Systeme zielen darauf ab, wiederkehrende Arbeitsabläufe teilweise zu automatisieren. Damit wird zum einen der Bediener entlastet. Zum anderen bietet sich die Chance, Fehlbedienungen zu vermeiden und eine Interpretationshilfe für den jeweiligen Betriebszustand des Teilsystems zu integrieren. Aktuelle von Herrenknecht entwickelte Beispiele sind:

die Steuerung der Vortriebsmaschine mit Darstellung des Druckschwerpunkts der Vortriebszylinder als Center of Thrust (CoT) und Nutzung desselben als Steuergröße (vgl. tunnel 03/2024),

die bedarfsgerechte Befüllung der Dichtkammern der Schildschwanzdichtung (Adaptive Tailskin Sealing System),

die systematische Konvergenz- oder Überschnittmessung mit aus dem Schild ausfahrbaren Hydraulikzylindern, die mit fortschreitendem Vortrieb mehrfach den gleichen Punkt der Tunnellaibung messen und so eine mögliche Veränderung des gebohrten Tunneldurchmessers ermitteln,

die automatische Steuerung der Staffelpumpen im hydraulischen Förderkreislauf sowie

die automatische Richtungssteuerung der Nachläuferfahrwerke.

Darüber hinaus sind ebenfalls die vielen heute von den Betreibern als selbstverständlich angesehenen Abfragen, Verriegelungen und Warnhinweise in den SPS-Programmen der TBM-Steuerung zu nennen.

Verbesserte TBM-Navigation durch Machine Learning

Ein weiteres Beispiel für die Fortschritte bei den bedienerunterstützenden Systemen auf einer Tunnelbohrmaschine ist ein neu entwickeltes System zur lasergestützten Positionsbestimmung der Maschine: Die herkömmliche Methode erfordert es, die fest montierte Halterung der Totalstation an der Tunnelwand entsprechend dem Tunnelfortschritt immer wieder umzusetzen. Hieraus ergeben sich eine Reihe von Nachteilen (größerer Personaleinsatz, notwendige Aufarbeitungen der Bohrlöcher im Tübbing etc.). Mit der Entwicklung der „moving station“ wird die Totalstation nun auf dem Nachläufer angeordnet und braucht deshalb nicht mehr umgesetzt zu werden. Der Umsetzvorgang mit seinen Nachteilen entfällt.

1 | Moving Station: Anordnung der Komponenten (Prismen, Totalstation auf dem TBM-Nachläufer und Zieltafel)

1 | Moving Station: Anordnung der Komponenten (Prismen, Totalstation auf dem TBM-Nachläufer und Zieltafel)

Credit/Quelle: VMT GmbH

Wie bereits bei der Standardmethode wird auch beim neuen System die Zieltafel mit ihrem Prisma auf der TBM installiert und ihr Bezug zur Maschinenachse exakt bestimmt. Im Gegensatz zum Standardverfahren wird jetzt die Totalstation auf dem Nachläufer der TBM angebracht (Bild 1). Zur Positionsbestimmung erfolgen von der Totalstation aus Messungen zu an der Tunnelwand installierten Prismen und die Berechnung der Maschinenposition per Sensorfusion. Diese Prismen können mit nur geringem Aufwand entsprechend dem Vortrieb versetzt werden. Die Halterungen müssen nicht mehr verschraubt werden, sondern können verklebt werden. Außerdem entfällt das Lösen und erneute Anbringen von Verkabelungen. Der Umbau der Totalstation an der Tunnelwand wird als Arbeitsschritt eingespart.

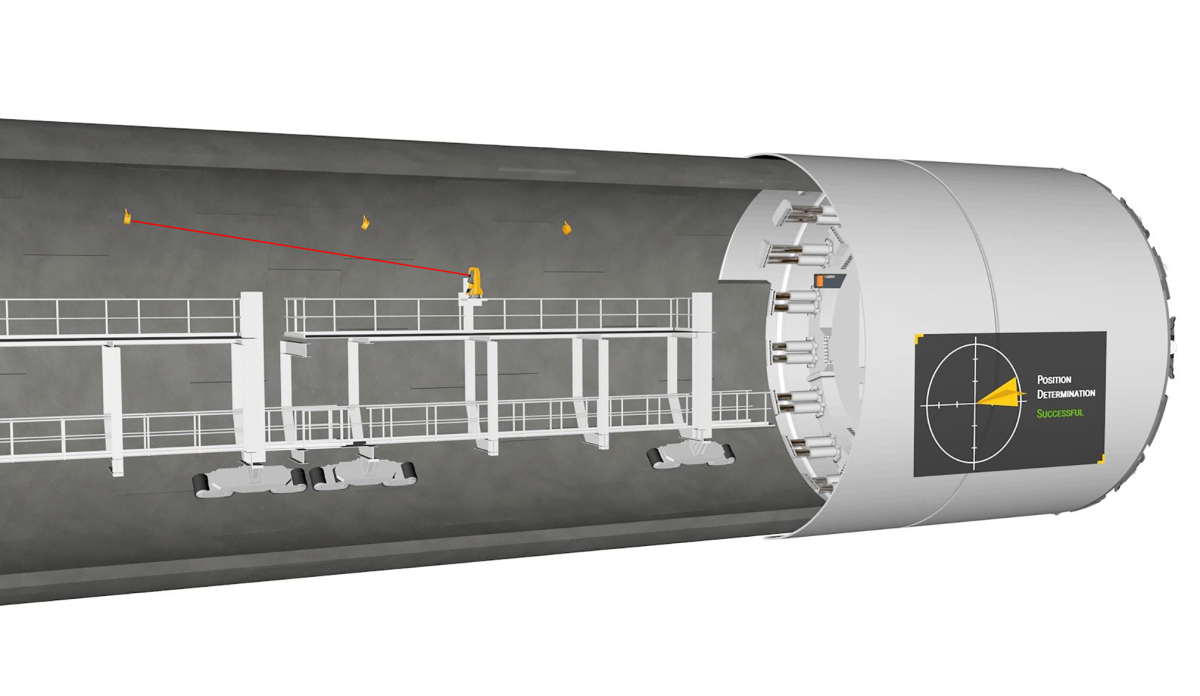

2 | Abweichung der Sensorfusion und geometrischer Werte

2 | Abweichung der Sensorfusion und geometrischer Werte

Credit/Quelle: VMT GmbH

Eine systematische Herausforderung für das System mit der Moving Station ergab sich daraus, dass im laufenden Vortrieb exakte Positionsbestimmungen nur unzureichend möglich waren. Die rote Linie in Bild 2 zeigt die Messungen der Sensorfusion – also verschiedene, zu einem Gesamtbild zusammengeführte Sensorsignale, während die blaue Linie den tatsächlichen Vortrieb darstellt. Durch den zunehmenden Fehler in der Berechnung durch die Sensorfusion ergibt sich ein Sägezahneffekt in der roten Linie, der sich durch Positionssprünge am Ende des Vortriebes ergibt.

Um diese Sprünge in der Anzeige für den Maschinenfahrer zu verringern, wurde zusätzlich ein Machine-Learning-Algorithmus zur Vorausberechnung der Maschinenposition entwickelt (grün gepunktete Linie). Hierfür errechnet der Algorithmus die zukünftige Position der TBM nach dem Vortrieb anhand von historischen Daten und berücksichtigt dabei die bereits gelernten Daten (Betriebsverhalten und Maschinenreaktion), um präzisere Voraussagen für den nächsten Vortrieb treffen zu können. Für die nahe Zukunft ist eine weitere Verbesserung der Präzision, Optimierung und Zuverlässigkeit der Positionsvorhersage mittels maschinellen Lernens und künstlicher Intelligenz zu erwarten.

1.2 Vollautomatische Teilsysteme

Der Einsatz vollautomatischer Teilsysteme bietet insbesondere bei wiederkehrenden Tätigkeiten im TBM-Vortrieb große Potenziale. Beispiele sind der Einbau der Tübbinge, die Versorgung mit Tübbingen und Verbrauchsmaterialien, der Abtransport des Ausbruchsmaterials und die Wartung der Geräte.

Tübbinghandling

Der am häufigsten wiederkehrende Vorgang im maschinellen Schildvortrieb ist der Transport und Einbau der Tübbinge. Daher ist der Ansatz zur Automatisierung dieser Prozessschritte sowohl aus wirtschaftlichen wie auch aus Sicherheitsgründen in den Fokus gerückt. Gerade bei langen Tunneln mit entsprechend vielen Tübbingen kann sich eine Investition in vollautomatische oder bedienerunterstützende Systeme lohnen.

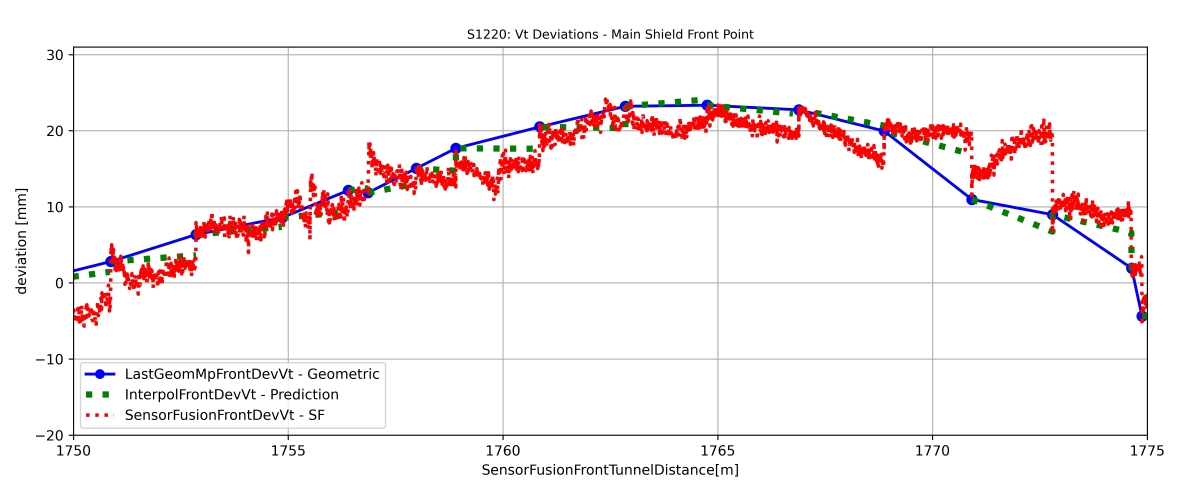

3 | Automatisierter Tübbingumschlag im Nachläufer

3 | Automatisierter Tübbingumschlag im Nachläufer

Credit/Quelle: Herrenknecht AG

Vollautomatische Teilsysteme können alle Vorgänge des Tübbinghandlings, vom Entladen des Transportfahrzeugs bis zum Aufnehmen des Tübbings durch den Erektor und den Ringbau selbst, umfassen (Bild 3). Für die Einführung automatisierter Umschlagsysteme müssen die Tübbinge, die Ladekonfiguration und der Tübbingstapel auf dem Lieferfahrzeug für die Automatisierung geeignet sein. Während es sich bei den Tübbingen um hochpräzise Bauteile handelt, die bereits mit Hilfsmitteln wie Barcodes zur automatischen Identifizierung ausgestattet sind, erhöhen sich durch die Automatisierung die Anforderungen an die geometrische Genauigkeit der Stapel, der Stapelhölzer und der Stapelposition auf dem Versorgungsfahrzeug. Das Greifsystem für die Tübbingaufnahme durch einen Übergabekran oder Erektor kann kein manuelles Einschrauben von Tübbingspindeln mehr beinhalten und wird daher durch Vakuumheber oder andere Greifvorrichtungen realisiert.

Unabhängig vom Tübbinghandling vor dem Tunnelportal hilft eine Sichtkontrolle der einzelnen Tübbinge auf der TBM beim Entladen und vor der Übergabe an den Erektor, die Effizienz der Prozesse zu optimieren. Die visuelle Kontrolle umfasst im Einzelnen die Prüfung auf Transportschäden, eine korrekte Positionierung der Tübbingdichtungen und anderer Einbauten sowie die Prüfung auf mögliche Verunreinigung der Oberfläche (durch Schmutz oder Eis/Schnee), die zu einer Fehlfunktion der Vakuumaufnahme führen können. Das Gesamtsystem eines automatisierten Tübbingumschlags umfasst ebenfalls automatisierte kameragestützte Inspektionssysteme, die sich für die Bildanalyse künstlicher Intelligenz bedienen, sowie eine präventive Reinigung der Tübbinginnenkontur. Je nach Tübbingdesign und den Vorbereitungsprozessen kann ein automatisierter Tübbingumschlag zudem eine automatische Dübelmontage umfassen. Auch bei einem vollautomatischen System muss es möglich sein, die Tübbinge sicher von Hand zu transportieren. Dazu gehört die Option, sie von ihrer Einbauposition im Schildschwanz zurück auf das Transportfahrzeug und schließlich aus dem Tunnel zu bringen.

Mehrere TBM mit Durchmessern von 10 m wurden in den vergangenen Jahren mit automatisiertem Tübbinghandling im Nachläufer ausgeliefert und in Betrieb genommen.

4 | Mit Sensoren ausgestattete Erektorsaugplatte

4 | Mit Sensoren ausgestattete Erektorsaugplatte

Credit/Quelle: Herrenknecht AG

Ringbauunterstützung

Für den Ringbauprozess können Sensortechnologien zusätzliche Informationen generieren, die entweder mit Signalsäulen nach dem Ampelprinzip direkt an der Erektorsaugplatte (Bild 4) visualisiert oder auf dem mobilen Erektortableau (Bild 5) angezeigt werden, wie z. B. die Ringbauluft oder die relative Position des Segments zu seinen Nachbarsegmenten.

Mit der Bereitstellung solcher Daten für den Erektorfahrer müssen keine manuellen Messungen von den Plattformen des Erektors mehr durchgeführt werden. Auf diese Weise können Sicherheitsrisiken beseitigt und die Anzahl der Mitarbeiter für den Ringbau reduziert werden.

Automatischer Ringbau

Der nächste Schritt, der über die Bereitstellung von Informationen hinausgeht, ist der vollautomatische Ringbau. Der Ringbau beinhaltet die Handhabung schwerer Betonfertigteile in einem Bereich, der insbesondere bei kleinen TBM als beengter Arbeitsraum angesehen werden kann. Schwieriger Zugang und eingeschränkte Sicht sind typische Herausforderungen. Daher sind Sicherheitsaspekte neben Qualität und Wirtschaftlichkeit die wichtigsten Argumente für den automatisierten Ringbau, da dieser kein Personal erfordert.

Die Hauptkomponente des zu automatisierenden Ringbausystems ist der Erektor. Wie bei allen Automatisierungsprozessen muss die genaue Position aller beteiligten Komponenten bekannt sein. Alle beweglichen Teile des Erektors, die Vortriebszylinder und der Tübbingzuführer sind deshalb mit Positionsmesssystemen auszurüsten.

Für einen automatisierten Ringbauprozess ist nicht nur die exakte Position aller Erektorfunktionen und anderer beweglicher Teile, sondern auch die exakte Position und Ausrichtung der Segmente auf dem Tübbingzuführer erforderlich. Bei Verwendung von optischen Sensoren ist eine ungehinderte Sicht der Sensoren unerlässlich. Deshalb ist z. B. bei Reinigungs- und Wartungsarbeiten an den Verpressleitungen im Schildschwanz eine unnötige Verschmutzung der Sensoren zu vermeiden. Bei Herrenknecht in Schwanau wurden erste automatische Ringmontagesysteme für eine 3-Meter- und eine 8-Meter-Durchmesser-TBM entwickelt und mit Versuchsanordnungen in realer Größe getestet (Bild 6+7).

6 | Erektorsaugplatte eines Feldprototyps für die automatische Ringmontage an einem 3-Meter-EPB-Schild

6 | Erektorsaugplatte eines Feldprototyps für die automatische Ringmontage an einem 3-Meter-EPB-Schild

Credit/Quelle: Herrenknecht AG

7 | Erektorsaugplatte: Versuchsanordnungen einer 8-Meter-TBM (rechts) in Schwanau

7 | Erektorsaugplatte: Versuchsanordnungen einer 8-Meter-TBM (rechts) in Schwanau

Credit/Quelle: Herrenknecht AG

Sobald automatisierte Systeme installiert werden, müssen physische Barrieren mit verriegelten Zugangstüren installiert werden, um den Zugang zum Bereich mit automatisierten Bewegungs- und/oder Handhabungsvorgängen auszuschließen. Solche Bereiche innerhalb des Nachläufers oder des Ringbaubereichs sind dann nur während des manuellen Betriebs oder zu Wartungszwecken zugänglich. Automatisierte Systeme haben somit Auswirkungen auf das Arbeitsumfeld und die Arbeitsabläufe.

Automatisierte Systeme erfordern mehr Sensorik und computergesteuerte Kontrollsysteme. Insbesondere die rauen Umgebungsbedingungen in einem Tunnelvortrieb müssen bei der Auswahl und Auslegung der Komponenten berücksichtigt werden. Ebenso muss das Wartungspersonal vor Ort entsprechend qualifiziert werden.

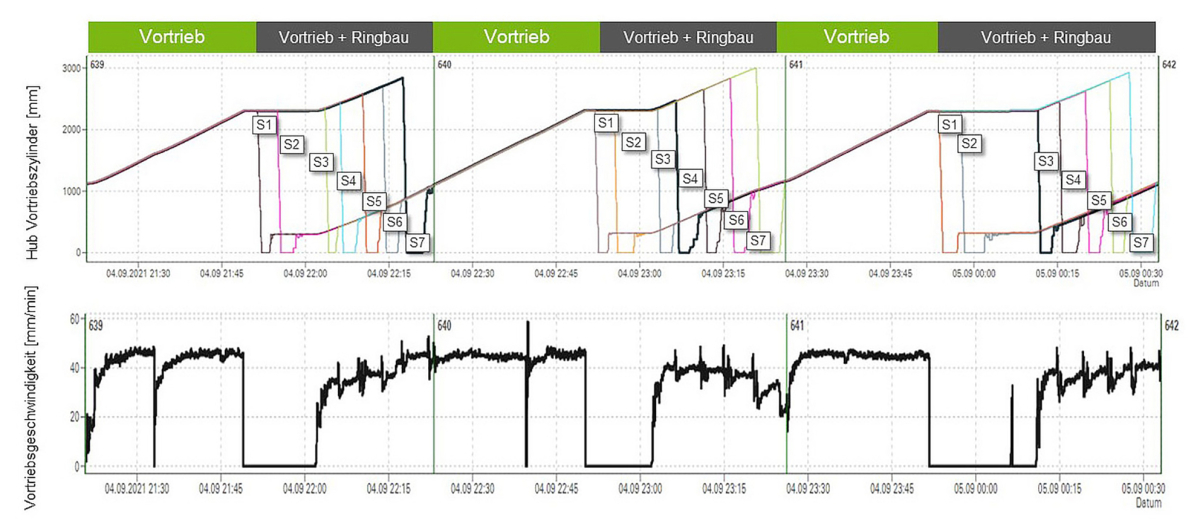

Semikontinuierlicher Vortrieb

Neben der Automatisierung der Teilprozesse lohnt sich für die Leistungs- und Effizienzsteigerung der Blick auf den Gesamtprozess des Schildvortriebs mit der wiederkehrenden Abfolge von Vortrieb und Ringbau. Die Vortriebsmaschine muss dabei so konstruiert sein, dass während des Vortriebs der Einbau der Tübbinge erfolgen kann, ohne dass die TBM angehalten werden muss und dennoch eine präzise Richtungssteuerung entlang des Trassenverlaufs gelingt. Wenn dies gewährleistet ist, kann die Vortriebsleistung gerade bei langen Vortrieben merklich gesteigert werden. Dabei steht die Zeitspanne des Ringbaus nun ebenfalls für den Vortrieb zur Verfügung. Mit diesem Ansatz werden Vortriebe mit eher geringerer Geschwindigkeit deutlich beschleunigt (Bild 8), da beim Vortrieb ausreichend Zeit für den Ringbau zur Verfügung steht, sobald die Vortriebspressen so weit ausgefahren sind, dass das Einbaumaß im Schildschwanz den Tübbingeinbau zulässt.

8 | Potenzial des kontinuierlichen Vortriebs für eine 9-Meter-TBM mit 1,8-Meter-Tübbing und einer Tunnellänge von 7,5 km

8 | Potenzial des kontinuierlichen Vortriebs für eine 9-Meter-TBM mit 1,8-Meter-Tübbing und einer Tunnellänge von 7,5 km

Credit/Quelle: Herrenknecht AG

Auf Seiten der Maschinentechnik bedingt dies Vortriebszylinder mit mehr Hub und einen entsprechend längeren Mittelschuss und Schildschwanz sowie erhöhte Anforderungen an Sensorik und Hydraulik. Beim Konzept des bereits ausgeführten semikontinuierlichen Vortriebs stoppt die Vortriebsmaschine mit Erreichen des erforderlichen Pressenhubs zunächst für den Einbau der ersten beiden Tübbinge. Anschließend werden die weiteren Tübbinge und der Schlussstein während des verbleibenden Vortriebs versetzt.

Die Tübbinge erfahren aufgrund des Einbaus während des Vortriebs eine höhere Belastung, die beim Design hinsichtlich der Spaltzugbewehrung und den Nachweisen zu berücksichtigen ist. Ebenso sollte die gesamte Logistikkette des Vortriebs entsprechend der höheren Leistung und des Wegfalls der klassischen Ringbauphase mit stillstehender Vortriebsmaschine geplant werden. Diese Ringbauphase entfällt als zumindest teilweise mögliche (Puffer-)Zeit für die Versorgungsfahrzeuge oder für einfache, schnelle Wartungsarbeiten.

Nach dem Ersteinsatz für den Chiltern-Tunnel in der Nähe von London (Bild 9) wurden mehrere Maschinen mit 10 m Durchmesser mit dem System ausgerüstet und 2023 in Betrieb genommen.

9 | Realisierung des semikontinuierlichen Vortriebs im Ersteinsatz beim Vortrieb der Schildmaschinen für den Chiltern-Tunnel

9 | Realisierung des semikontinuierlichen Vortriebs im Ersteinsatz beim Vortrieb der Schildmaschinen für den Chiltern-Tunnel

Credit/Quelle: Herrenknecht AG

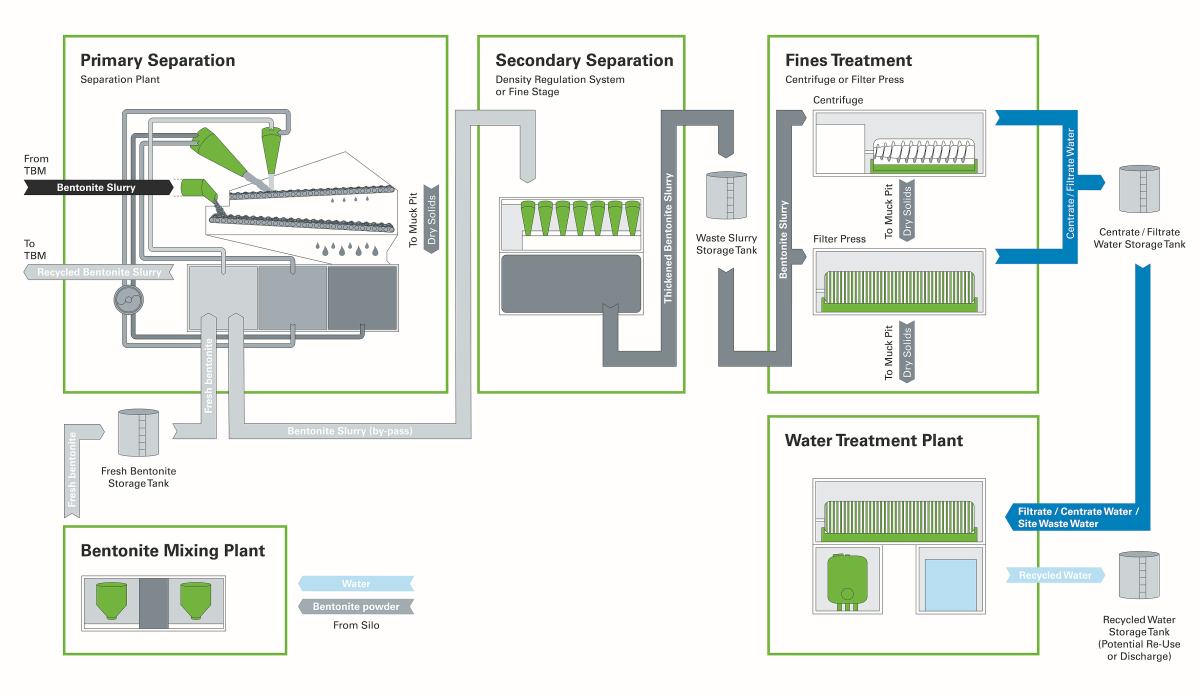

2 Spülungsaufbereitungs- (STP) und Wasseraufbereitungsanlagen (WTP)

Spülungsaufbereitungsanlagen (STP – Slurry Treatment Plant) kommen als nachgeschaltete Trenneinrichtung für den Bodenaushub bei flüssigkeitsgestützten maschinellen Tunnelvortrieben mit Mixschilden, Variable-Density-TBMs, AVN, HDD, VSM etc. zum Einsatz (Bild 10). Wasseraufbereitungsanlagen (WTP – Water Treatment Plant) sind heutzutage Pflichteinrichtungen mit immer stringenteren und nachhaltigeren Vorgaben zum Umweltschutz in Hoch- oder Tiefbauprojekten. Sie sind integrale Bestandteile einer leistungsfähigen Kreislaufwirtschaft auf der Baustelle und wurden von Herrenknecht vor diesem Hintergrund Schritt für Schritt weiterentwickelt.

10 | Prozessdiagramm mit Spülungsaufbereitung (STP) und Wasseraufbereitung (WTP)

10 | Prozessdiagramm mit Spülungsaufbereitung (STP) und Wasseraufbereitung (WTP)

Credit/Quelle: Herrenknecht AG

Eine dieser Innovationen bei der Spülungsaufbereitung ist das Dichteregulierungssystem (DRS), das im Bypass zum Kreislauf der Primärseparation mit Siebmaschinen und Hydrozyklonstufen installiert wird (Bild 11). In Geologien mit erhöhten Feinanteilen wird damit der Trennschnitt zusätzlich reduziert bzw. verbessert sowie die Kapazität der Sekundärseparation optimiert. Die dabei eingesetzte dritte Zyklonstufe erhöht die Standzeit der Suspension erheblich. Außerdem steigern mehrere Faktoren die Effizienz des Trennprozesses, nämlich der Eindickungseffekt des Unterlaufs und des Austrags für die Feinsttrennung mit Zentrifugen oder Filterpressen sowie der reduzierte Wassergehalt der ausgetragenen Feststoffe. Ein weiterer positiver Effekt, der daraus resultiert, ist die Erhöhung der Prozesskapazität in Tonnen pro Stunde, was die Investitionskosten senkt.

11a | Dichteregulierungssystem (DRS) im Modell

11a | Dichteregulierungssystem (DRS) im Modell

11b | Dichteregulierungssystem (DRS) in der Anwendung

11b | Dichteregulierungssystem (DRS) in der Anwendung

Credit/Quelle: Herrenknecht AG

Weiter wurde das sogenannte Lärm- und Vibrationsminderungssystem (NVRS) zur akustischen Optimierung der Anlagen im Baustellenbetrieb entwickelt. Es reduziert durch Phasenverschiebung mittels Hard- und Software effektiv Lärm und vor allem niederfrequente Vibrationen, die von den eingesetzten Siebmaschinen erzeugt werden. Anwohner der Baustelle fühlen sich damit weniger beeinträchtigt, was die Akzeptanz steigert. Gleichzeitig verbessern sich die allgemeinen und ergonomischen Arbeitsbedingungen für das Personal.

3 Datenmanagement

Während des TBM-Betriebs laufen viele Prozesse gleichzeitig ab. Jeder Teilprozess wird durch Sensoren überwacht und durch Aktoren gesteuert. Alle Prozessgrößen und Steuerungsvorgänge sowie Parameter und Störmeldungen werden über die gesamte Projektdauer in einem Datenmanagementsystem aufgezeichnet. Bei durchschnittlich 2000 Sensoren, einer Datenaufzeichnungsrate von einer Sekunde und einer Projektlaufzeit von zwei Jahren müssen deutlich mehr als 100 Milliarden Datenpunkte erfasst und gespeichert werden. Beim Einsatz mehrerer oder komplexerer Maschinen und längeren Projektlaufzeiten kann sich diese Zahl schnell verdoppeln.

Sicherer, schneller, transparenter

Die Menge der TBM-Vortriebsdaten vergrößert sich weiter durch Daten aus der Peripherie, aus der geotechnischen Instrumentierung und anderen baubetrieblichen Prozessen. Die Integration von Operativer Technologie (OT) und Informationstechnologie (IT) machen diese Datenmengen auf eine vollkommen neue und benutzerfreundlichere Weise zugänglich. Die Echtzeitverarbeitung und -speicherung ermöglichen eine fortlaufende Überwachung entscheidender Parameter. Gleichzeitig haben sich auch die Möglichkeiten im Bereich der IT-Sicherheit weiterentwickelt, sodass die Sicherheit der kritischen Infrastruktur der OT-Welt gewährleistet wird.

Eine etablierte IoT-Plattform bietet einen standortunabhängigen Datenzugriff. Dies führt zu erhöhter Transparenz und ermöglicht klarere Prozesse sowie schnellere Reaktionen auf fundierte Analysen. Schnittstellen ermöglichen den direkten Austausch von Daten zwischen Systemen und deren aussagekräftige Kontextualisierung. Dadurch müssen Endnutzer nicht mehrere Systeme durchsuchen, um ein umfassendes Bild zu erhalten. Als ein Beispiel für ein System, das dieser Zielsetzung entspricht, sei hier das Produkt Herrenknecht.Connected genannt.

Ferner muss das Datenmanagement sowohl mit strukturierten als auch mit unstrukturierten Daten umgehen. Strukturierte Daten umfassen Zeitreihen, Metadaten für Sensoren oder aggregierte Werte für einzelne Prozesse, während Bilder, Berichte oder geotechnische Daten als unstrukturierte Daten bezeichnet werden. Ein geeignetes Datenmanagementsystem ist in der Lage, die unterschiedlichen Datentypen und -formate zu verarbeiten, miteinander zu verknüpfen und Beziehungen und Bezüge herzustellen. So werden unstrukturierte Daten mit Metadaten bestückt, wodurch deren Inhalte durchsuchbar und besser zugänglich werden.

Derart verarbeitete Daten stellen einen enormen Wert für bedienerunterstützende Systeme, für die Leistungsoptimierung des Vortriebs und die Dokumentation sowie für zukünftige Anwendungen und Entwicklungen dar. Eine zentrale Herausforderung im Datenmanagement besteht darin, nicht nur Daten zu sammeln, sondern sie auch effektiv darzustellen und leicht verfügbar zu machen. Die entsprechende übersichtliche Aufbereitung aller relevanten Informationen erleichtert es dem User, diese korrekt zu interpretieren.

Anwendungsszenario: Predictive Services

Ein wichtiger Aspekt beim Tunnelbau ist die Wartung der Maschinen. Eine Vielzahl von Komponenten muss regelmäßig instandgehalten werden, um größere Schäden bzw. ungeplante Ereignisse und somit Stillstände zu vermeiden. Auch für dieses Anliegen existieren bereits digitale Lösungen. Eine solche Lösung beinhaltet eine anwenderfreundliche Erfassung. Diese legt fest, welche Aufgaben an welchen Komponenten zu welchem Zeitpunkt zu erledigen sind, inklusive aller erforderlichen Informationen zur Durchführung der Aufgaben. Durch eine präzise digitale Erfassung entsteht eine umfassende Dokumentation, in der auch besondere Vorfälle und deren Lösungen festgehalten werden können. Dadurch wird ein Wissenstransfer von Einzelpersonen zur Baustelle ermöglicht.

Durch die zuvor beschriebenen Schnittstellen können beispielsweise Maschinendaten wie Betriebsstunden direkt mit den Aufgaben verknüpft werden. Dadurch werden Aufgaben automatisch den entsprechenden Bearbeitern zugewiesen, wenn bestimmte Trigger-Werte erreicht werden. Ein weiteres Beispiel für eine sinnvolle Schnittstelle könnte darin bestehen, dass erledigte Aufgaben direkt mit einem Schichtsystem verknüpft werden und somit automatisch in das Schichtprotokoll einfließen. Digitale Serviceleistungen (wie eine Webshop-Funktion) ermöglichen die direkte Bestellung entsprechender Ersatzteile noch während der Wartungsschicht, ohne dass der Anwender währenddessen die aktuell genutzte Applikation verlassen muss.

Während sich in der Vergangenheit Analysen von Tunnelvortrieben häufig auf Daten vergangener Ereignisse bezogen, arbeiten sie heute nahezu mit Echtzeitdaten. Der nächste Schritt besteht darin, durch die qualitativ hochwertige Datenbasis und Nutzung von Data-Science-Modellen und Algorithmen Trends frühzeitig zu erkennen und Prognosen formulieren zu können.

12 | Schneidrollenlebenszyklus der Herrenknecht Tools.on Software

12 | Schneidrollenlebenszyklus der Herrenknecht Tools.on Software

Credit/Quelle: Herrenknecht AG

Ein konkreter Anwendungsfall für einen Predictive Service ist die Zustandsüberwachung der Abbauwerkzeuge (Bild 12), kombiniert mit einer Werkzeugwechselprognose in Verbindung mit den real vorhandenen Bodenverhältnissen. Ziel ist es, auf Basis der aktuellen und vergangenen Vortriebsbedingungen eine frühzeitige Prognose für notwendige Werkzeugwechsel zu erstellen und diese dynamisch mit der Vortriebslänge anzupassen. Dadurch gewinnt ein Vortriebsprojekt nicht nur Planungssicherheit hinsichtlich der Stillstandsplanung für den Schneidrollenwechsel. Auf Basis der erfassten Verbräuche lässt sich auch kalkulieren, wie viele Schneidrollen im Verlauf des Projekts benötigt werden und ob die vorhandenen Bestände zu jedem Zeitpunkt ausreichend sind. Zusätzlich ermöglichen solche Tools eine fundierte Bewertung der Leistung der Schneidrollen anhand von Kennzahlen. Das hilft, das am besten geeignete Werkzeug auf der Grundlage solider Daten zu identifizieren, was wiederum Auswirkungen auf die ursprüngliche Prognose hat.

Anwendungsszenario: Wiederaufbereitung und Wiedereinsatz

Der Wiedereinsatz aufbereiteter TBM-Baugruppen und -komponenten oder ganzer TBM hat einen großen Einfluss auf die Verringerung des CO2-Fußabdrucks der Ausrüstung. Die Verfügbarkeit der Betriebsdaten und der Wartungshistorie einer TBM oder ihrer Unterbaugruppen ist eine Schlüsselinformation, um die verbleibende Lebensdauer und/oder die erforderlichen Schritte der Wiederaufarbeitung zu bewerten.

4 Ausblick

Vor dem Hintergrund der vorhergehenden Ausführungen lässt sich eine allgemeinere Standortbestimmung wie folgt skizzieren: Die Arbeitsplätze im maschinellen Tunnelvortrieb werden immer sicherer und attraktiver; die Baustellen erreichen eine immer höhere Effizienz; die eingesetzten Maschinen sind so ausgerüstet, dass immer anspruchsvollere Bedingungen sicher bewältigt werden; insgesamt zeigen sich deutliche Tendenzen, dass der Nachhaltigkeitsgedanke wirksam Einzug hält bei allen Beteiligten und in allen Prozessen – der Ausblick auf die bereits realisierten und auf die in den kommenden Jahren erwartbaren Fortschritte stimmt zuversichtlich.

Die Disziplinen, aus denen heute wesentliche Impulse für diese Fortschritte stammen, sind die Digitalisierung und Automatisierung. Die oben nur kurz angerissenen Themen stehen beispielhaft für praktische Umsetzungen des Konzeptes eines weitgehend automatisierten und umfangreich digitalisierten Tunnelvortriebssystems. Der Einsatz der genannten Teilsysteme auf konkreten Vortriebsprojekten verläuft erfolgreich. Mit den Baustellenerfahrungen dieser Systeme und den daraus resultierenden weiteren Entwicklungsschritten lassen sich weitere Verbesserungen erzielen, zugunsten eines sicheren und effizienteren Betriebs und nicht zuletzt attraktiver Arbeitsplätze.