Optimierungspotenziale im Ortbeton-Tunnelbau

Tunnelbauwerke zählen nicht nur ingenieurtechnisch zu den anspruchsvollsten Bauvorhaben, in ihren Investitionskosten sind sie auch mit die teuersten. Hinzu kommt als weiterer Aspekt die hohe, auf durchschnittlich 100 Jahre geplante Gebrauchsdauer. Daraus ergibt sich im Tunnelbau ein Doppelanspruch, der einerseits auf die Wirtschaftlichkeit seiner Erstellung zielt, andererseits aber auch die tatsächlich erreichte Bauqualität in Blick haben muss. Denn sie bildet den Referenzwert für die lebenszyklischen Kosten der Wartung, Instandhaltung bzw. Instandsetzung von Tunnelbauwerken.

Unter diesen Aspekten der Produktivitäts- und Prozesskostenoptimierung hat der Schalungsspezialist Peri auf der Baumaschinenmesse bauma 2019 in München mehrere bemerkenswerte Neu- und Weiterentwicklungen vorgestellt – in der Schalwagentechnik, in den BIM-Anwendungen und im Qualitätsmanagement. Sie zeigen, welche geräte- und verfahrenstechnischen Fortschritte im Ortbeton-Tunnelbau weiterhin möglich sind.

Modulare Baukastensysteme sind entwicklungsoffen

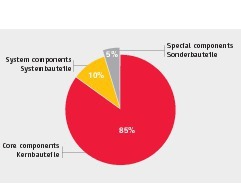

Der für den globalen Markt weiterentwickelte VTC Tunnelschalwagen von Peri (Bild 1 + 2) basiert auf dem Variokit Ingenieurbaukasten – ein intelligentes verbundenes Modularisierungs- und Standardisierungskonzept, das schon seit geraumer Zeit im Ingenieur- und Infrastrukturbau erfolgreich zur Anwendung kommt. Ähnlich wie im modernen Maschinen- und Anlagenbau geht es heute nicht mehr darum, variierende Kundenanforderungen mit teuren Einzel- oder Sonderlösungen zu erfüllen. Im Gegenteil: Der Schwerpunkt liegt auch in der Baugerätetechnik zunehmend auf modularen Produkt- und Systembaukästen, die auf einer eng begrenzten Zahl von Standardbauteilen basieren bei gleichzeitig großem Anwendungsspektrum –

Stichwort: hohe Gleichteilquote (Bild 3). Dieses Modularisierungskonzept mit standardisierten Schnittstellen und Verbindungsmittel ist die Grundlage für die Flexibilität und Wandlungsfähigkeit des Variokit-Systems, da weiter- oder neuentwickelte Module jederzeit integriert werden können.

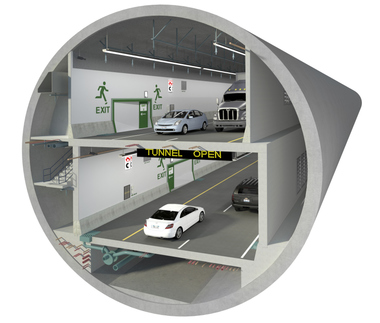

Der VTC Tunnelschalwagen kann im Tunnelbau universell eingesetzt werden – sowohl für die offene monolithische Bauweise,

die offene teilmonolithische Bauweise, die Deckelbauweise, die bergmännische Bauweise als auch für Galeriebauwerke.

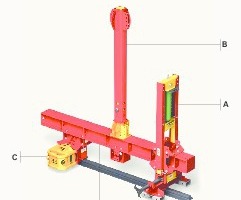

Der Schalwagen wurde jetzt in seiner geometrischen wie funktionalen Variabilität nochmals deutlich verbessert durch wahlweise manuell, hydraulisch oder elektrisch ausführbare Verfahr-, Positionier- und Schalungsvorgänge. Durch die unterschiedlichen Antriebsarten können die Konfigurations- und Einsatzkosten projektbezogen variiert werden. Die dafür zuständige Baugruppe umfasst die Hebe- und Absenkvorrichtung LALD mit automatischer vertikaler Neigungsanpassung (Bild 4, A), den stufenlos verstellbaren Teleskopsteher Variokit (Bild 4, B), die hydraulische Verfahreinrichtung mit Schwerlastrad (Bild 4, C) und den Längsträger Variokit (Bild 4, D), der mehrfache Verbindungsoptionen aufweist. Damit diese gesteigerte Leistungsfähigkeit in der projektabhängigen Anwendung auch zum Tragen kommt, setzt Peri sich intensiv mit den Potenzialen des digitalen Bauens auseinander.

BIM-Methodik setzt sich auch im Infrastrukturbau durch

Die Vorgaben des deutschen Bundesministeriums für Verkehr und digitale Infrastruktur sind eindeutig: BIM als Methode zur Planung, Ausführung und Bewirtschaftung von Infrastrukturbauten soll bis zum Jahr 2020 eingeführt werden. BIM als objektorientierte, parametrische Methode schafft dafür die notwendige synchronisierte Datenbasis.

Das bedeutet: Jedes Bauteil oder Ausrüstungselement bildet ein Objekt mit bestimmten geometrischen und alphanumerischen Eigenschaften, das in dynamischer Beziehung zu angrenzenden Bauelementen steht. Wird zum Beispiel die Bodenfläche eines Baukörpers vergrößert, ändert sich die Deckenfläche automatisch mit und ist in jeder Art von Objektansicht synchron hinterlegt. Ziel ist eine einheitliche Kommunikation und Transparenz im Planungs- und Bauprozess, da alle Beteiligten an einem einzigen, immer aktuellen Modell arbeiten und somit Informationsverluste vermieden werden können. Alle beteiligten Personen müssen hinter der gemeinschaftlichen – neudeutsch: kollaborativen – Arbeitsweise stehen, die Dokumentations- und Kommunikationstechnologie beherrschen und die Prozesse und Standards kennen. Dadurch werden die bislang im Bauwesen üblichen Arbeitsprozesse wesentlich verändert.

Bei Bauwerken aus Ortbeton kommt der richtigen Planung und Ausführung von Schalung und Rüstung eine fundamentale Bedeutung zu. Peri hat hier mit einer bald zehnjährigen BIM-Expertise den Anspruch bei Konzeption, Entwicklung und Umsetzung dieser Methodik sein Know-how so einzusetzen, dass dem Kunden ein nachhaltiger digitaler Mehrwert entsteht. In diesen Kontext der zunehmenden Digitalisierung des Bauens gehört auch das Entwicklungsprojekt „InSite Construction“, das ebenfalls auf der bauma vorgestellt wurde.

InSite Construction: Digitales Qualitätsmanagement beim Betoniervorgang

Das Thema der Qualitätssicherung hat sich bisher auf die Zustandserfassung von erstellten Tunnelbauten beschränkt – etwa auf das Korrosionsmonitoring, um die Schädigung von chloridbelasteten Bauteilen frühzeitig feststellen zu können. Oder die Prüfung der Tunnelinnenschale mit dem niederfrequenten Ultraschall-Echo-Verfahren, um Hohlstellen, Verdichtungsmängel oder Ablösungen im Betongefüge identifizieren zu können. Die aktuell laufende Peri-Entwicklung „InSite Construction“ wird in Zukunft auch das digitale Qualitätsmanagement des eigentlichen Betoniervorgangs ermöglichen, wohingegen bisherige Verfahren nur Teilvorgänge erfasst haben oder sehr zeitaufwändig sind – Stichworte: Probewürfel, Darr-Versuch etc. „InSite Construction“ ist eine cloudbasierte QM-Lösung, die über Sensoren folgende Betoneigenschaften in Echtzeit messen kann:

• den Wasserzementwert des Frischbetons,

• den Betondruck auf die Schalung in Abhängigkeit zur Betoniergeschwindigkeit,

• die Verdichtung und Homogenität des Betons in der Schalung

• und die Temperaturentwicklung in Abhängigkeit zur Betonfestigkeit.

Die Messdaten werden online per mobile Sendeeinheiten (Nodes) über ein Gateway (Verbindungsstation) an ein Webportal übermittelt und ausgewertet und können in Windows- bzw. BIM-Anwendungen integriert werden.

Mit „InSite Contruction“ haben die Baubeteiligten in Zukunft gerade beim Massenbetoneinsatz – wie er für den konstruktiven Hochbau und Infrastrukturbau typisch ist – die Möglichkeit, den Betoniervorgang in Form eines Mess- und Regelkreises zu steuern und zu überwachen. Neben der Zeit- und Kostenersparnis durch eine automatisierte Messung und Dokumentation können auf dieser Basis wesentlich fundiertere Entscheidungen hinsichtlich Ausschalfristen, Verdichtung oder Temperaturbegrenzungen getroffen werden.

Schalungs- und Logistiklösung für den U-Bahnhof „Chinatown Station“ in San Francisco

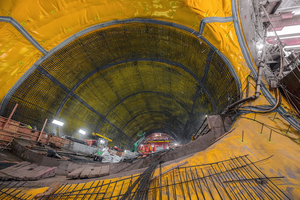

Auch beim bis zu 30 m tief unter dem Zentrum von San Francisco entstandenen U-Bahnhof „Chinatown Station“ war der VTC Tunnelschalwagen im Einsatz (Bild 1). Der höchste Punkt der im Profil elliptischen Röhre liegt noch immer 17 m unterhalb der Erdoberfläche, weshalb die Ausführung in offener Bauweise zu aufwändig gewesen wäre. Man entschiedet sich daher für die Spritzbetonbauweise, wobei der Aushub schrittweise von oben nach unten erfolgte. Spritzbeton bildete die Außenschale der Tunnelröhre, die Innenschale wurde in Ortbetonbauweise ausgeführt. Die Lösung zur Ausführung der enormen, im Durchmesser 15 m großen und 60 m langen Chinatown Station sah das Betonieren in 9 m langen Abschnitten vor. Um den großen und schweren Schalungsring tragen zu können, wurde ein projektspezifischer Schalwagen aus den hochtragfähigen Variokit-Kernbauteilen angefertigt (Bild 2 + 5). Die vormontierten Schalungselemente aus GT 24 Schalungsträgern und hölzernen Schalungsplatten sparten zusätzlich Gewicht gegenüber einer schwereren Stahlschalung. Anschließend wurden sie durch einen Schacht in bis zu 30 m Tiefe hinabgelassen und auf dem schienengeführten VTC Tunnelschalwagen montiert. Die hydraulische Unterstützung beschleunigte das Einschalen, nachdem die Bewehrung in Position gebracht war. Das Betonieren erfolgte abwechselnd auf beiden Seiten, um das Tragwerk im Gleichgewicht zu halten. An der Schalung montierte Rüttler ließen sich zudem bei Bedarf zuschalten und stellten die gleichmäßige Verdichtung des einfließenden Betons sicher.

Anderer Querschnitt – gleiches Tragwerk

Der Baustellensupport durch die Peri-Projektbetreuung vor Ort optimierte kontinuierlich die Arbeitsprozesse. So konnten die 9 m großen Abschnitte, dank des hohen zulässigen Frischbetondrucks von bis zu 90 kN/m², in jeweils fünf bis sechs Stunden betoniert werden. Nach jedem Betoniervorgang wurde einfach und schnell mit der hydraulischen Unterstützung ausgeschalt. Der Tunnelschalwagen wurde anschließend schienengeführt auf Schwerlasträdern zum nächsten Abschnitt gezogen. Nach den ersten zehn Takten veränderte sich das Tunnelprofil. Durch das flexible Variokit Baukastensystem mit den vielen mietbaren Systembauteilen und dem VTC Teleskopsteher, konnte das Tragwerk mit den bereits bestehenden Bauteilen an die neue Geometrie angepasst werden. Einmal mit den neuen Schalungselementen bestückt, ließen sich die letzten zehn Abschnitte dank des bereits eingespielten Prozesses ebenfalls zügig ausführen.