MAT-Aufbereitungstechnik für Microtunnelling-Projekt unter dem Hafen von Kopenhagen

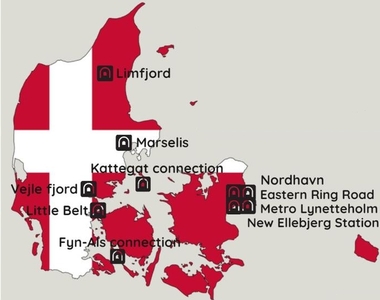

Wie die meisten Hauptstädte Europas leidet auch Kopenhagen in Dänemark unter stark beengten Platzverhältnissen und einer schwierigen Verkehrssituation. Als HOFOR Fjernvarme P/S, der örtliche Energieversorger in Kopenhagen, im Mai 2014 den„Fernwärmetunnel unter dem Hafen von Kopenhagen“ ausschrieb, musste er bereits die besonderen örtlichen Bedingungen im Stadtzentrum berücksichtigen und vor allem bei der Baustelleneinrichtung und beim Entsorgungskonzept den Bedürfnissen einer modernen und in Umweltbelangen sensitiven Großstadt wie Kopenhagen Rechnung tragen.

Fernwärmetunnel in Microtunnelling-Bauweise

Gegenstand der Baumaßnahme war die Herstellung eines Fernwärmetunnels unter dem Hafen von Kopenhagen in einer Tiefenlage von 24 m und mit einem Innendurchmesser von 3 m, bei einem Außendurchmesser von 3,6 m. Die gesamte Haltungslänge betrug 321 m. Bei der erwarteten Geologie handelte es sich um Kalkstein und Feuerstein mit einer Druckfestigkeit des Gesteins bis zu 30–40 Mpa. Der Spülkreislauf zur Förderung des Materials wurde mit ca. 200–250 m³/h gefahren.

Ende August.2014 wurde der Auftrag an das Konsortium NCC/SMET vergeben, und im Januar 2016 konnte das Fernwärmetunnel-Projekt unter dem Kopenhagener Hafen erfolgreich zum Abschluss gebracht werden. Bei der Firma NCC handelt es sich um ein namhaftes Bauunternehmen aus Schweden, welches auch erfolgreich in Dänemark aktiv ist. Die Firma SMET Tunnelling N.V. hat ihren Sitz in Belgien und ist bereits seit Jahrzehnten spezialisiert auf dem Gebiet des maschinellen Tunnelbaus.

Aufbereitungstechnik von MAT

Bereits in der Planungsphase der Baumaßnahme sah man sich innerhalb der Firma SMET hinsichtlich der Aufbereitungstechnik nach geeigneten technischen Lösungen um. Nach reiflicher Prüfung aller am Markt verfügbaren Optionen und nach Bewertung der technischen und kommerziellen Aspekte entschied sich das Konsortium NCC/SMET letztlich für das Angebot der deutschen Firma MAT aus Immenstadt im Allgäu, da hier eine komplexe und eng miteinander verzahnte Systemlösung aus einer Hand eingekauft werden konnte, die sowohl Trenntechnik als auch Mischtechnik beinhaltete.

Die MAT Mischanlagentechnik ist eine Zweigniederlassung der Bauer Maschinen GmbH und spezialisiert auf die Entwicklung und Herstellung von Misch-und Trenntechnik für den Spezialtiefbau. Bereits in den frühen 1990er Jahren wurden – damals noch unter dem Namen Bauer, später dann unter MAT – die ersten Entsandungs- oder Separieranlagen für den Einsatz im Microtunneling gebaut.

Gesamtkonzept für Zubereitung der

Bentonitspülung und Abscheidung der Feststoffe

Beim Fernwärmetunnel-Projekt in Kopenhagen entschied man sich für die Anschaffung eines kompletten Baukastens an Komponenten, mit dem sowohl die Zubereitung der Bentonitspülung (für die Rohrstrangschmierung und als Fördermedium für das Bohrklein im Spülkreislauf) als auch die Abscheidung der Feststoffe von 75 mm bis zu < 1 µm gewährleistet war. Das Ziel war es, möglichst während der Vortriebsarbeiten kein Fahrwasser tauschen zu müssen. Jede Abfahrt zur Entsorgung von gesättigter Bohrsuspension hätte eine zusätzliche Belastung des innerstädtischen Verkehrs bedeutet.

Zum Einsatz kam eine Separationsanlage vom Typ BE-425-60 mit einem vorgeschalteten Grobsieb GS-425-V sowie einer Desilter-Erweiterung BDS-250-30K mit entsprechender Speisepumpe. Mit dieser Technik lassen sich Partikel von 75 mm bis ca. 30 µm aus der Bohrspülung separieren. Für den Bereich von 30 µm bis < 1 µm entschied man sich für den Einsatz einer Dekanterzentrifuge BD-60 mit vorgeschalteter Flockmittelstation FA-1000. Die BD-60 sowie auch Ihre „große Schwester“ BD-90 wurden von MAT speziell für den Tunnelbau und Spezialtiefbau entwickelt. Aufgrund ihrer großen Kapazität in Verbindung mit dem hohen Verschleißschutz sind sie besonders geeignet für die Aufbereitung von Bohrspülungen.

Abgerundet wurde das MAT-Konzept durch eine Suspensionsmischanlage SKC-60-C als integrierte Containerlösung. Hierbei ist die Mischanlage in einem geschlossenen 10’ ISO-Container fest eingebaut, was den Lärm- und Witterungsschutz verbessert.

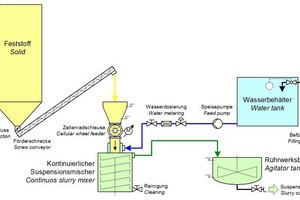

Suspensionsmischanlage

Die SKC-60-C Durchlaufmischanlage ist speziell dafür gebaut, aus Bentonit und Wasser kontinuierlich eine fließfähige Suspension herzustellen. Für die bestmögliche Dispergierung der Mischungsbestandteile wird im Mischer neben den durch die Mischwerkzeuge verursachten Kräften auch die durch die Pumpwirkung hervorgerufene turbulente kinetische Strömungsenergie genutzt. Das Mischsystem sorgt somit für optimale Homogenität, kolloidale Aufbereitung und hohe Mischleistungen bei kurzen Mischzeiten.

Der Trockenbentonit wird über eine Förderschnecke (Typ

FS-193/4500) vom Silo mittels Zellenradschleuse in den Mischer dosiert. Die Drehzahl der Zellenradschleuse kann entsprechend der gewünschten Suspensionsdichte eingestellt werden. Die Wasserzugabe wird mittels Absperrschieber und über die Anzeige am Durchflussmengenzähler reguliert.

Die angesetzte Suspension aus der Mischanlage wird im Rührwerksbehälter ST-V26 zwischengespeichert und über eine Doppelplungerpumpe in den Spalt zwischen Rohrstrang und umliegendem Boden gepumpt. Der Füllstand im Rührwerksbehälter wird über zwei Füllstandsonden überwacht. Sie sind mit der Steuerung der Mischanlage verbunden und verhindern somit ein Überlaufen des Rührwerkbehälters bzw. stellen die Befüllung bei Erreichen eines Mindestniveaus sicher. Die beiden vertikal angeordneten Rührwerke im Behälter sorgen für eine kontinuierliche Durchmischung der Suspension und verhindern somit auch eine Entmischung bei längeren Entnahmeunterbrechungen.