Einsparung von Energie und Rohstoffen und Verringerung des CO2-Fußabdrucks durch Innovationen im Tunnelbau

Der Klimaschutz und die geopolitische Situation stellen unsere Gesellschaft vor große Herausforderungen. Zum Schutz des Klimas müssen wir den CO2-Ausstoß verringern und den Verbrauch fossiler Energien senken. Der Krieg in der Ukraine führt uns die Abhängigkeit unserer Wirtschaft von fossilen Energien und deren Verfügbarkeit und Kosten sehr deutlich vor Augen und macht Einsparungen noch dringlicher als sie bisher schon waren. Ebenso wird die Bedeutung der Lieferketten sowie der Verfügbarkeit von Rohstoffen auch für die Bauwirtschaft immer deutlicher. Auch durch eine Optimierung der Planung seitens der Bauherrn und der Planer können erhebliche Reduzierungen der CO2-Emissionen, des Energie- und Rohstoffbedarfs und damit auch der Kosten für konventionellen Tunnelbau erzielt werden. Im Beitrag werden Möglichkeiten aufgezeigt und anhand von Beispielen erläutert.

Durch eine Optimierung der Planung können für den konventionellen Tunnelbau erhebliche Reduzierungen des CO2-Fußabdrucks sowie des Energie- und Rohstoffbedarfs erzielt werden

Durch eine Optimierung der Planung können für den konventionellen Tunnelbau erhebliche Reduzierungen des CO2-Fußabdrucks sowie des Energie- und Rohstoffbedarfs erzielt werden

Credit/Quelle: WBI

1 Einleitung

Der Klimaschutz und die geopolitische Situation stellen unsere Gesellschaft vor große Herausforderungen. Zum Schutz des Klimas müssen wir den CO2-Ausstoß verringern und den Verbrauch fossiler Energien senken. Der Krieg in der Ukraine führt uns die Abhängigkeit unserer Wirtschaft von fossilen Energien und deren Verfügbarkeit und Kosten sehr deutlich vor Augen und macht Einsparungen noch dringlicher als sie bisher schon waren. Ebenso wird die Bedeutung der Lieferketten sowie der Verfügbarkeit von Rohstoffen auch für die Bauwirtschaft immer deutlicher.

Untersuchungen der jüngeren Vergangenheit zeigen, dass auch der Verkehrsinfrastrukturbau erheblich zum CO2-Ausstoß sowie zum Energie- und Rohstoff-Verbrauch beiträgt. Insofern sind wir alle gefordert, in jeder möglichen Art zu Verbesserungen beizutragen. Dies wird auf vielfältige Art getan, wie z. B. [3] und [5] zeigen. Wie in [4] sehr treffend festgestellt wird, ist dabei eine Gesamtbetrachtung unter Einbeziehung aller relevanten Aspekte erforderlich. Auch sollte diese sachlich und faktenbasiert sein und nicht auf falschen Zahlen basieren oder ideologisch motiviert sein, wie es leider zum Teil der Fall ist. Deshalb sind wir als Bauingenieure gefordert, uns aktiv an diesen Diskussionen zu beteiligen und unseren Beitrag zu leisten.

In [1] wurden auf Basis von [2] für die Bauphase des Brenner Basistunnels CO2-Emissionen von insgesamt 2127,62 Kilotonnen ermittelt. Mehr als 80 % dieser Emissionen resultierten aus dem Bedarf an Zement und Stahl. Auch für zwei mit einer TVM aufgefahrene Eisenbahntunnel sowie zwei nach der Spritzbetonbauweise hergestellte Autobahntunnel wird in [1] gezeigt, dass mehr als 80 % der CO2-Emissionen in der Bauphase auf die Baustoffe Zement und Stahl zurückzuführen sind. Darüber hinaus ist die Produktion dieser beiden Baustoffe energieintensiv. Gleichzeitig ist Stahl einer der Baustoffe, bei dem es im Hinblick auf Lieferketten und Rohstoffversorgung vermehrt zu Engpässen und Teuerungen kommt.

Vor diesem Hintergrund kann mit der Verringerung des Bedarfs an Zement und Stahl ein erheblicher Beitrag zur Verringerung der CO2-Emmissionen, des Energie- und des Rohstoffbedarfs im Infrastrukturbau geleistet werden. Damit einher geht auch eine deutliche Reduzierung der Baukosten, was im Sinne des Wirtschaftlichkeitsgebots ist, dem die öffentliche Hand als Bauträger der Verkehrsinfrastruktur unterliegt.

Im vorliegenden Artikel werden Möglichkeiten zur Optimierung des Entwurfs von konventionell aufzufahrenden Tunnelbauwerken aufgezeigt, die zu einer erheblichen Reduzierung des Bedarfs der genannten Baustoffe beitragen können. Es wird keine allumfassende Bilanzierung der CO2-Emissionen im Zusammenhang mit dem Verkehrstunnelbau aufgestellt, sondern der Fokus auf eben diese Baustoffe und deren Einsparung durch eine optimierte Planung gelegt. Ebenso wenig wird der Anspruch gestellt, die möglichen Optimierungen erschöpfend zu behandeln. Vielmehr geht es uns darum, mögliche Optimierungen und damit einen möglichen Beitrag seitens der Bauherren und Tunnelplaner aufzuzeigen.

2 Entwurf und Standsicherheitsnachweis

Im Tunnelbau stellt der Baugrund ein wesentliches tragendes Element dar. Deshalb ist es für einen wirtschaftlichen und sicheren Entwurf entscheidend, sowohl den Baugrund als auch die Sicherung bzw. Auskleidung sowie deren Zusammenwirken wirklichkeitsnah zu erfassen.

Die Autoren haben für klüftigen Fels ein felsmechanisches und felshydraulisches Modell vor-gestellt [6–9], dass sie in Verbindung mit den WBI-eigenen dreidimensionalen FE-Programmen FEST 03 und HYD 03 seit vielen Jahren für die Planung von Tunnelbauwerken im Fels sowie im Lockergestein erfolgreich anwenden. Bei nahezu allen ausgeführten Projekten wurden Verschiebungs- und auch Spannungsmessungen durchgeführt und mit den Prog-nosen verglichen. Auf diese Weise haben sich die Autoren eine hohe Prognosesicherheit er-arbeitet, die für zukünftige Optimierungen von Tunnelentwürfen im Hinblick auf die Verringe-rung des CO2-Ausstoßes, des Energieverbrauchs und Rohstoffbedarfs und damit auch der Kosten nutzbar gemacht werden kann.

Dies wird nachstehend anhand ausgewählter Beispiele erläutert. In diesem Zusammenhang möchten wir darauf hinweisen, dass entsprechende Berechnungen, die auf dem Modell der Autoren basieren, grundsätzlich auch mit dem Programm Sofistik durchgeführt werden können, so dass die Vorgehensweise anderen Planungsbüros ebenfalls offensteht.

3 Grundsätzliche Überlegungen zur Optimierung des Tunnelquerschnitts und der Ausbruchfolge im konventionellen Tunnelbau

Die Wahl des Tunnelquerschnitts ergibt sich zunächst aus den Anforderungen, die aus der späteren Nutzung des Bauwerks resultieren. So ergeben sich beispielsweise für ein- oder mehrspurige Straßentunnel, für ein- und mehrgleisige Eisenbahntunnel und für untertägige Stationen unterschiedliche Anforderungen an die Querschnittsgestaltung. Des Weiteren resultieren aus den Baugrund- und Grundwasserverhältnissen bestimmte Anforderungen an die Querschnittsformen.

Betrachtungen zur Standsicherheit der temporären Ortsbrust und baubetriebliche Belange führen schließlich zu bestimmten Reihenfolgen beim Auffahren des Hohlraums in Teilquerschnitten. Dabei kommt es auch dazu, dass mit bewehrtem Spritzbeton und Ankern gesicherte Bereiche wieder ausgebrochen und die dabei anfallenden Sicherungsmittel entsorgt werden müssen – was aus Sicht der CO2-Bilanz, des Energie- und Rohstoffbedarfs und der Kosten natürlich ungünstig ist. Das ist beispielsweise bei Ulmenstollenvortrieben und Kalottenvortrieben mit temporärer Sicherung der Kalottensohle der Fall. Hier ergeben sich an den Übergängen von den Teilquerschnitten zum endgültigen Querschnitt zudem häufig starke Bewehrungen.

Unabhängig von der Auffahrreihenfolge hat die Gestaltung des Tunnelquerschnitts erheblichen Einfluss auf den Materialbedarf. Ebene Flächen und Ecken bzw. schlechte Ausrundungen führen zu Biegemomenten und Querkräften und erfordern große Spritzbetondicken und große Bewehrungsanteile. In der Baupraxis finden sich national wie international leider zahlreiche Beispiele hierfür. Dahingegen ist eine gut ausgerundete Spritzbetonschale überwiegend durch Normalkräfte beansprucht und erfordert keine statische Bewehrung (Membrantheorie). Dies zu erreichen, sollte das Ziel eines guten Tunnelentwurfs sein.

Folglich kann durch die Querschnittsgestaltung sowie durch die Wahl des Bauablaufs erheblicher Einfluss auf den Verbrauch an Zement und Stahl genommen werden, was sich unmittelbar auf die CO2-Emissionen, den Energie- und Rohstoffbedarf sowie die Kosten auswirkt.

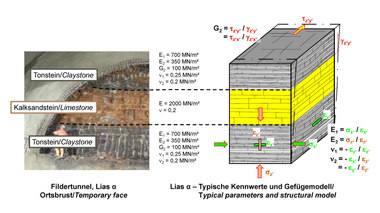

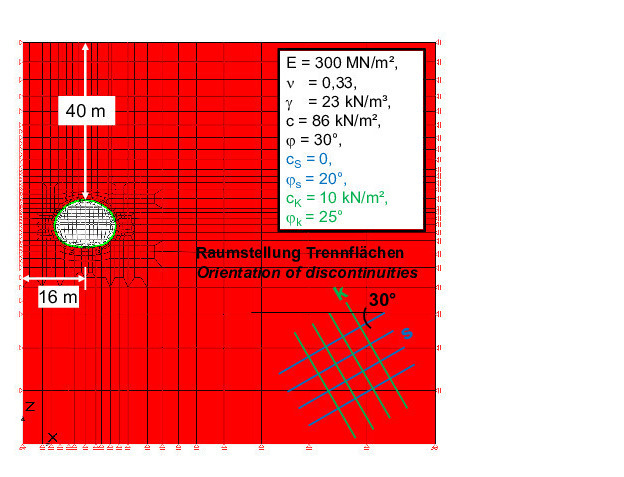

Der Einfluss des Bauablaufes soll hier beispielhaft mittels einer systematischen Betrachtung des Querschnitts eines zweispurigen Autobahntunnels näher erläutert werden. Die Felsüberdeckung wird zu 40 m angenommen. Baugrundmodell und

Kennwerte werden in Anlehnung an ein Projektbeispiel gewählt, das in [6], Kapitel 3.2 vorgestellt wurde (Bild 1). Abweichend von dem dort vorgestellten Projekt sind die

Schichtflächen hier unter 30° geneigt. Der Standsicherheitsnachweis wird mit dem FE-Programm FEST 03 an einer vertikalen Scheibe geführt. Die 40 cm dicke Spritzbetonschale ist im FE-Netz durch 3 Reihen isoparametrischer Elemente diskretisiert (Bild 2). Zum Vergleich wurden ein Vollausbruch, ein Ulmenstollenvortrieb und ein Kalottenvortrieb mit temporärer Sohle untersucht.

1 | Studie Autobahntunnel im Fels, FE-Netz, Randbedingungen und Kennwerte

1 | Studie Autobahntunnel im Fels, FE-Netz, Randbedingungen und Kennwerte

Credit/Quelle: WBI

2 | Detail des FE-Netzes mit untersuchten Tunnelquerschnitten und Ausbruchfolgen

2 | Detail des FE-Netzes mit untersuchten Tunnelquerschnitten und Ausbruchfolgen

Credit/Quelle: WBI

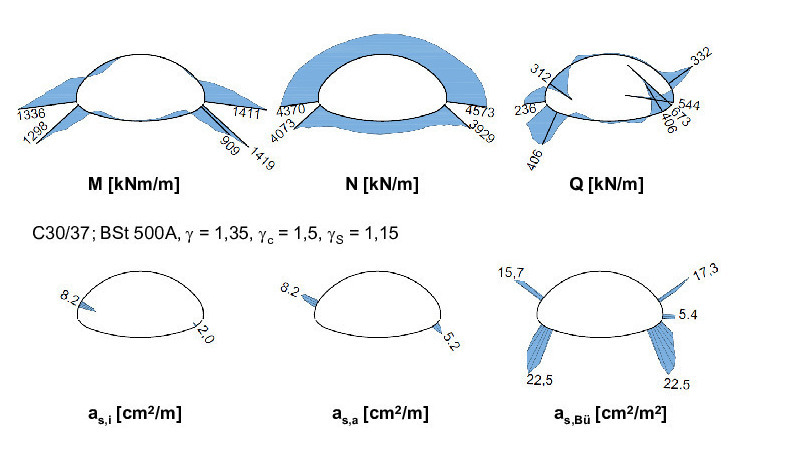

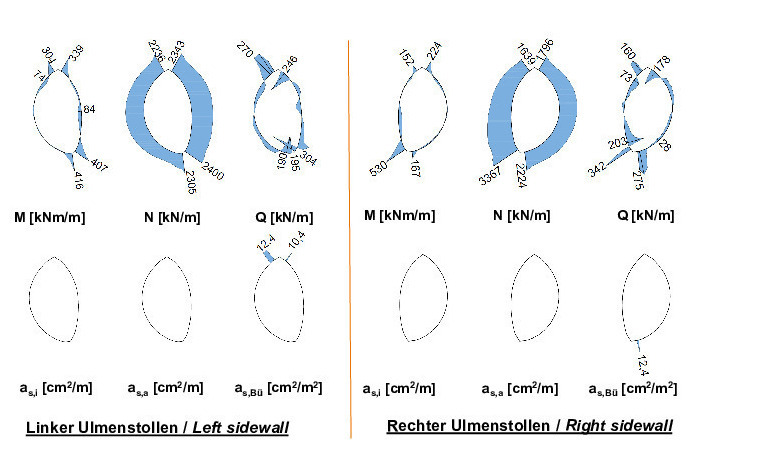

Für den Kalottenvortrieb ergeben sich in dem Bereich des Übergangs zur temporären Sohle vergleichsweise große Biegemomente, Quer- und Normalkräfte, die zu einer entsprechend großen Druck- und Querkraftbewehrung führen (Bild 3). Die Beanspruchung des Spritzbetons im Bereich der Ulmenstollen ist für das hier betrachtete Beispiel günstiger. Allerdings werden auch hier Schubbewehrungen erforderlich (Bild 4).

3 | Kalottenvortrieb mit temporärer Sohle, Schnittgrößen und erforderliche Bewehrung

3 | Kalottenvortrieb mit temporärer Sohle, Schnittgrößen und erforderliche Bewehrung

Credit/Quelle: WBI

4 | Ulmenstollenvortrieb, Schnittgrößen und erforderliche Bewehrung rechter und linker Ulmenstollen

4 | Ulmenstollenvortrieb, Schnittgrößen und erforderliche Bewehrung rechter und linker Ulmenstollen

Credit/Quelle: WBI

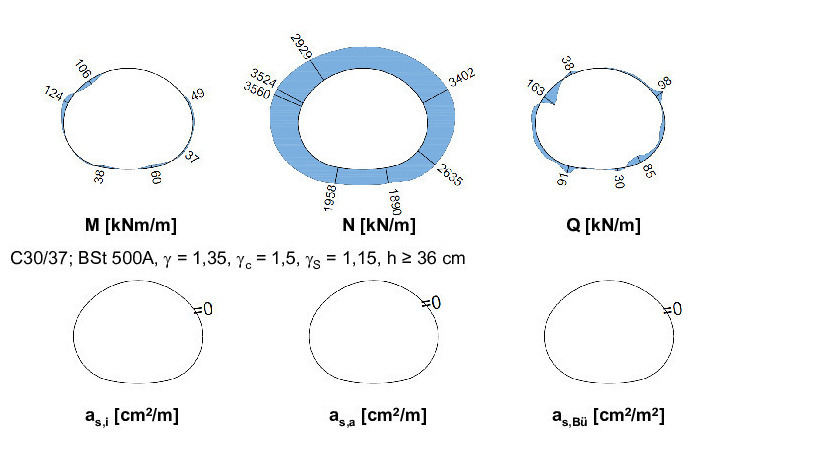

Am günstigsten ist die Beanspruchung beim Vollausbruch. Hier sind die Biegemomente und Querkräfte im Vergleich zu den Normalkräften gering, sodass statisch keine Bewehrung erforderlich ist (Bild 5). Auch auf Streckenbögen und Anker kann man aus statischer Sicht verzichten. Es bietet sich an, einen Vollausbruch mit einer Sicherung aus Spritzbeton mit einem gewissen Anteil an Stahlfasern auszuführen. In Abhängigkeit von den Baugrundverhältnissen kann eine solche Lösung einen größeren Aufwand für die Ortsbrustsicherung nach sich ziehen, der bei einem Vergleich zu berücksichtigen wäre.

5 | Vollausbruch, Schnittgrößen und erforderliche Bewehrung

5 | Vollausbruch, Schnittgrößen und erforderliche Bewehrung

Credit/Quelle: WBI

Wenn man nur den Spritzbeton betrachtet, so ergibt sich im betrachteten Beispiel im Vergleich zum Vollausbruch ein Mehrverbrauch von 47 % für den Kalottenvortrieb und 53 % für den Ulmenstollenvortrieb (Bild 2). Bei einem Spritzbetonbedarf von 17,7 m3/lfdm Tunnel sind das erhebliche Mengen, deren Einsparung zu deutlichen Reduktionen an CO2-Emissionen, Energie- und Rohstoffbedarf und damit auch der Kosten führen. Hinzu kommen die erwähnten Einsparungen an Bewehrung, Streckenbögen und radialen Ankern, die beim Vollausbruch möglich werden und die zu einer entsprechenden Reduktion des Stahlverbrauchs führen, der hier nicht quantifiziert wird.

Bei großen Querschnitten entstehen durch den Vollausbruch große Arbeitshöhen. Da die verfügbaren Baugeräte nur eine begrenzte Reichweite haben, ist es notwendig, für die Kalotten-Abschläge die Sohl- und Strossenbereiche mit Ausbruchmaterial anzuschütten und das Material für den nächsten Sohlaushub und Sohlschluss wieder wegzuräumen. Der dazu erforderliche Energieaufwand ist im Vergleich zu den beim Spritzbeton erzielten Einsparungen gering. Dennoch empfiehlt es sich, in solchen Fällen über einen Vortrieb in zwei Ebenen, z. B. mit Einschienen-Hängebahnen nachzudenken. Derlei Überlegungen müssen bereits in die Ausschreibung der Tunnelbaumaßnahme einfließen, damit die anbietenden Firmen sich baubetrieblich darauf einstellen können. Hier sind also Bauherren und Planer gefragt.

4 Vergleich Ulmenstollenvortrieb und Vollausbruch anhand eines Projektbeispiels

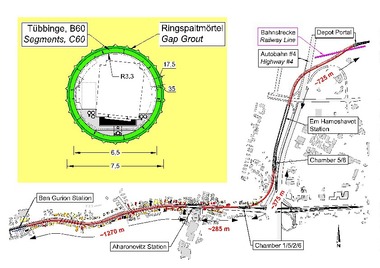

Nachfolgend werden die Vortriebe in zwei Abschnitten des Projekts Stuttgart 21 miteinander verglichen. Es handelt sich um die Anbindungsstrecken auf den beiden Seiten des neuen Durchgangsbahnhofs.

Für die Anbindungen des neuen Durchgangsbahnhofs in Richtung Bad Cannstatt und in Richtung Feuerbach wurden zwei zweigleisige Tunnelröhren unter dem Kriegsberg aufgefahren [11]. Zur Einführung der vier Gleise aus den eingleisigen Tunnelröhren aus Richtung Feuerbach und Bad Cannstatt in den neuen achtgleisigen Durchgangsbahnhof enthält der 210 m lange Abschnitt Ausfädelungen und Überleitverbindungen. In der Folge wurden hier vergleichsweise große Tunnelquerschnitte mit Breiten bis ca. 22,5 m und Höhen bis ca. 16 m erforderlich.

Die Überlagerung der Tunnelfirsten beträgt an der Anschlagwand ca. 9 m und nimmt mit zunehmender Entfernung von der Baugrube auf max. ca. 55 m zu. Die Tunnelröhren

liegen im ausgelaugten Gipskeuper. Dabei handelt es sich um ein Residualgestein, das durch Lösung und Abtransport („Auslaugung“) der Sulfate des gesteinsfesten Ausgangsgesteins (des sogenannten unausgelaugten Gipskeupers) sowie durch Verwitterung in geologischen Zeiträumen entstanden ist.

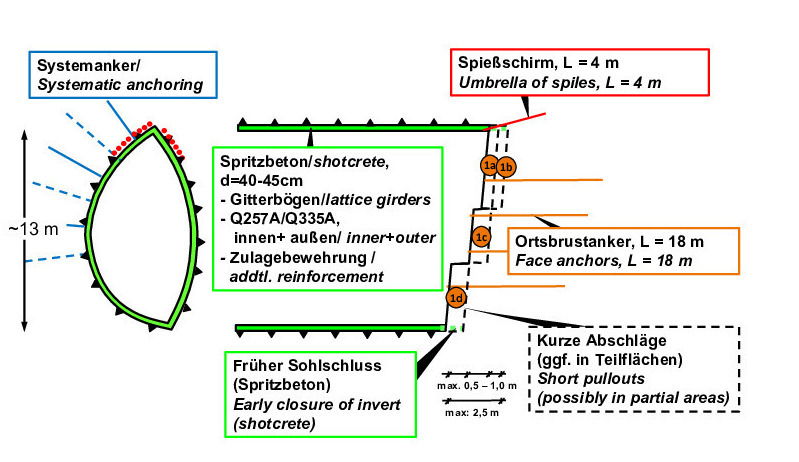

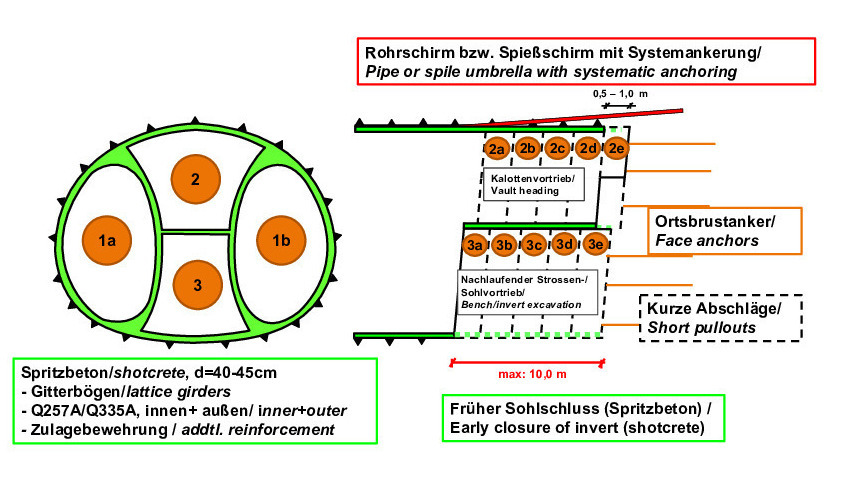

Die Tunnelabschnitte mit den großen Querschnitten wurden konventionell nach der Spritzbetonbauweise mit Ulmenstollenvortrieben aufgefahren (Bilder 6–8). Die Vortriebe der Ulmenstollen erfolgten im Vollausbruch mit zweifach abgetreppter Ortsbrust. Die Abschlagtiefen betrugen 50 cm bis 1 m. Der Sohlschluss wurde spätestens 2,5 m hinter der Ortsbrust der Ulmenkalotte ausgeführt. Vorauseilend wurden über Kopf Spieße eingebaut sowie Ortsbrustanker zur Sicherung der Ortsbrust. Nach außen wurde eine Systemankerung ausgeführt (Bild 6). Der Kern wurde in zwei Schritten aufgefahren. Im Wechsel wurden 10 m Kernkalotte vorgetrieben und nachlaufend 10 m Strosse und Sohle abgebaut. Der Sohlschluss wurde spätestens 10 m hinter der Ortsbrust ausgeführt. In Abhängigkeit von den angetroffenen Baugrundverhältnissen und den Ergebnissen der vortriebsbegleitend durchgeführten geotechnischen Messungen wurden vorauseilend über Kopf Bohrrohrschirme oder Spießschirme ausgeführt (Bild 7). Die Spritzbetonsicherung ist in der Außenkontur 40 bis 45 cm und in den Ulmenstielen 35 bis 40 cm dick. Zusätzlich wurde bereichsweise eine temporäre Kalottensohle in den Ulmenstollen mit einer Dicke von 35 cm eingebaut. Im Kern wurde ebenfalls eine 35 bis 40 cm dicke temporäre Sohle hergestellt. Es wurde eine zweilagige Mattenbewehrung mit zum Teil starken Bewehrungszulagen eingebaut (Bilder 6 + 7).

6 | Unterfahrung Kriegsberg, Ulmenstollenvortrieb, Ausbruch und Sicherung

6 | Unterfahrung Kriegsberg, Ulmenstollenvortrieb, Ausbruch und Sicherung

Credit/Quelle: WBI

7 | Unterfahrung Kriegsberg, Kernvortrieb, Ausbruch und Sicherung

7 | Unterfahrung Kriegsberg, Kernvortrieb, Ausbruch und Sicherung

Credit/Quelle: WBI

8 | Blick auf die Anschlagwand Kriegsberg

8 | Blick auf die Anschlagwand Kriegsberg

Credit/Quelle: WBI

Auf der anderen Seite des Durchgangsbahnhofs wurden zwei zweigleisige Tunnelröhren für die Anbindung des Bahnhofs an die Strecken zur Filderebene und nach Ober- und

Untertürkheim aufgefahren [10]. Dieser sogenannte Anfahrbereich Hauptbahnhof Süd ist ca. 224 m bzw. 230 m lang. Die Tunnel besitzen in diesem Aufweitungsbereich einen bis zu 20,0 m breiten und 15,6 m hohen Ausbruchsquerschnitt.

Die Röhren liegen unter der innerstädtischen Bebauung des Kernerviertels und besitzen am Hauptbahnhof eine Überdeckung von ca. 7 m, die im weiteren Verlauf des Aufweitungsbereiches auf ca. 45 m anwächst. Beide Röhren kommen in den Schichten des ausgelaugten Gipskeupers zu liegen.

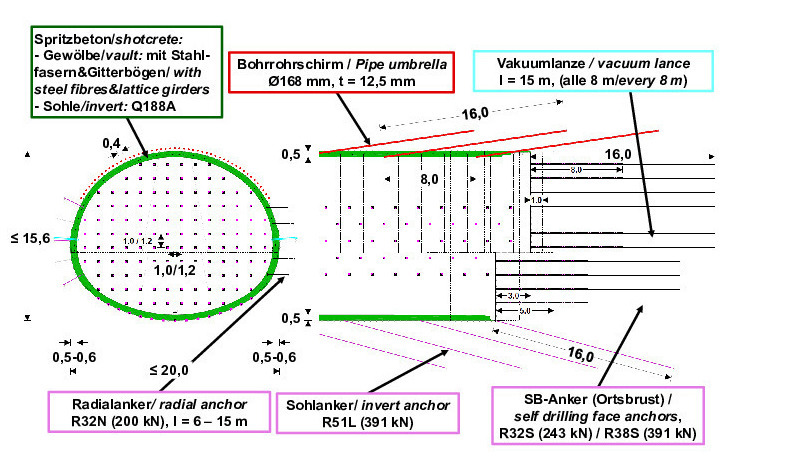

Die Tunnel wurden auf nahezu der gesamten Länge im Vollausbruch mit einer abgetreppten Ortsbrust aufgefahren (Bilder 9 + 10). Die Abschlagslängen betrugen 1 m in der Kalotte und 2 m in der Strosse/Sohle. Der Sohlschluss wurde nach maximal 5 m hergestellt (Bild 9). Der Vortrieb erfolgte im Schutz einer vorauseilenden Sicherung aus Bohrrohrschirmen. Die vertikale abgetreppte Ortsbrust wurde mit 16 m langen Ortsbrustankern gesichert. In den Ulmen wurde eine Systemankerung und in der Sohle eine Sohlankerung eingebaut (Bild 9). Die Spritzbetonsicherung ist 50 cm dick. Bereichsweise wurde in den Ulmen eine Verstärkung des Spritzbetons auf 60 cm durchgeführt. In der Kalotte wurde ein stahlfaserverstärkter Spritzbeton eingebaut. In der Strosse/Sohle besteht die Bewehrung aus zweilagigen Baustahlgewebematten (Bild 9).

9 | Anfahrbereich Hbf. Süd, Vollausbruch, Ausbruch und Sicherung

9 | Anfahrbereich Hbf. Süd, Vollausbruch, Ausbruch und Sicherung

Credit/Quelle: WB

10 | Anfahrbereich Hbf. Süd, Sohlaushub

10 | Anfahrbereich Hbf. Süd, Sohlaushub

Credit/Quelle: WBI

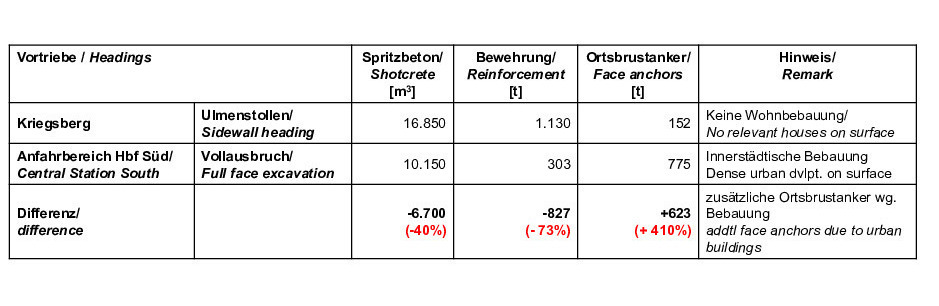

Die Vortriebe unter dem Kriegsberg und im Anfahrbereich Hbf. Süd sind hinsichtlich der Untergrundverhältnisse sowie der aufgefahrenen Querschnitte und Längen vergleichbar. Daher wird nachfolgend der Verbrauch an Spritzbeton, Bewehrung und Ortsbrustankern gegenübergestellt. Die übrigen Sicherungsmittel werden bei dem Vergleich nicht betrachtet, da das Vortriebsverfahren (Ulmenstollenvortrieb oder Vollausbruch) keinen maßgeblichen Einfluss auf die Anzahl dieser Sicherungsmittel hat.

Im Vollausbruch im Anfahrbereich Hbf. Süd wurde deutlich weniger Spritzbeton verbraucht. Durch den Entfall der Ulmenstiele und der temporären Sohlen wurden 6700 m³ weniger Spritzbeton eingebaut. Dies entspricht einer Einsparung von 40 % (Bild 11). Noch deutlicher ist die Einsparung bei der Bewehrung. Infolge der geringeren Spritzbetonsicherungen und des statisch günstigeren Querschnitts im Vollausbruch (vgl. Kapitel 3) wurden 827 t weniger Bewehrungsstahl im Anfahrbereich Hbf. Süd eingebaut. Dies entspricht einer Einsparung von 73 % (Bild 11).

11 | Vortriebe Kriegsberg und Anfahrbereich Hbf. Süd, Vergleich Mengen Spritzbeton und Stahl

11 | Vortriebe Kriegsberg und Anfahrbereich Hbf. Süd, Vergleich Mengen Spritzbeton und Stahl

Credit/Quelle: WBI

Dagegen wurden im Anfahrbereich Hbf. Süd deutlich mehr Ortsbrustanker eingebaut. Dies ist einerseits durch die größere zu sichernde Ortsbrustfläche begründet. Andererseits musste beim Anfahrbereich eine besonders starke Ortsbrustsicherung eingebaut werden, um die vorauseilenden Senkungen bei der Unterfahrung der innerstädtischen Gebäude zu begrenzen. Diese Situation war bei der Unterfahrung des Kriegsbergs nicht gegeben, da hier keine Bebauung vorlag. Aus rein statischen Gründen wäre auch beim Anfahrbereich Hbf. Süd ohne Bebauung der Einbau einer geringeren Anzahl von Ortsbrustankern möglich gewesen. Bei gleichen Verhältnissen hinsichtlich der Bebauung würde der deutlich höhere Verbrauch von 623 t (+ 410 %) Ankerstahl im Anfahrbereich also signifikant geringer ausfallen (Bild 11).

Insgesamt ergibt dieser Vergleich anhand eines realen Projektbeispiels, dass sich durch den Vollausbruch große Einsparungen an Spritzbeton und Bewehrungsstahl ergeben. Dem gegenüber steht ein höherer Verbrauch an Ortsbrustankern. In der Summe liegt jedoch eine Einsparung an Stahl vor, die noch höher ausfiele, wenn die Verhältnisse hinsichtlich der zu unterfahrenden Bebauung vergleichbar gewesen wären (Bild 11). Ergänzend ist zu berücksichtigen, dass der Abbruch, Abtransport und die Entsorgung der temporären Sicherungsmittel (Ulmenstiele/Kalottensohle) beim Vollausbruch entfällt. Insgesamt ist der Vollausbruch hinsichtlich der CO2-Emissionen, des Energie- und Rohstoffbedarfs und der Kosten also deutlich günstiger zu bewerten.

5 Einschalige Bauweise

Eine weitere, deutliche Reduktion des Verbrauchs von Beton und Stahl im konventionellen Verkehrstunnelbau wäre möglich, wenn auf den Einbau einer Stahlbetoninnenschale verzichtet werden könnte. Entsprechende Erfahrungen liegen vor.

So werden die Maschinenkavernen von Wasserkraftanlagen bereits seit Jahrzehnten oberhalb des Montagepodiums für die Turbinen, Generatoren und Pumpen nur mit Spritzbeton gesichert. Das Gewölbe und die Wände der Maschinenkaverne des Pumpspeicherwerks Wehr der Schluchseewerke AG im Südschwarzwald beispielsweise ist seit ca. 60 Jahren standsicher, und es sind keine Schäden bekannt. Die Kaverne wurde in einem dem Albtal-Granit ähnlichen Gneis aufgefahren und mit bewehrtem Spritzbeton und Felsnägeln sowie örtlich mit Vorspannankern gesichert. Das Grundwasser wird im Krafthausbereich abgesenkt [7, 8].

Der Carmel Straßentunnel in Haifa, Israel, besteht aus jeweils zwei zweispurigen 3,2 km langen westlichen und 1,6 km langen östlichen Röhren. Die Tunnelröhren wurden im Sprengvortrieb aufgefahren und mit stahlfaserbewehrtem Spritzbeton mit örtlichen Zulagen von Baustahlgewebe gesichert. Die Tunnel sind dräniert und ohne Stahlbetoninnenschale ausgeführt worden. Auf dem größten Teil der Länge wurden die Tunnelsohlen horizontal und ohne Sicherung ausgeführt (siehe z. B. Bild 12). Das anstehende Gebirge besteht überwiegend aus gebankten Dolomiten und Kalksteinen [12]. Die Tunnel sind seit mehr als 10 Jahren in Betrieb.

12 | Carmel Tunnel, Portal Rupin

12 | Carmel Tunnel, Portal Rupin

Credit/Quelle: WBI

Ein weiteres Beispiel für einen nur mit Spritzbeton gesicherten Tunnel ist der Flucht- und Rettungsstollen des Hestenbergtunnels. Der 734 m lange Hestenbergtunnel der Westtangente Plettenberg in Nordrhein-Westfalen ist zweispurig und wird im Gegenverkehr befahren. Der Flucht- und Rettungsstollen verläuft parallel zum Straßentunnel. Beide wurden nach der Spritzbetonbauweise in devonischen Sandsteinen, Schluffsteinen und Tonschiefern aufgefahren. Der Straßentunnel ist mit einer Stahlbetoninnenschale ausgekleidet. Der Rettungsstollen ist mit einer 15 cm dicken, mit Baustahlgewebe bewehrten Spritzbetonschale gesichert und dräniert [13].

Die genannten Beispiele zeigen, dass dränierte Tunnel unter bestimmten Bedingungen dauerhaft mit einer Spritzbetonschale gesichert werden können. Wie bereits erläutert, treten bei entsprechender Gestaltung – insbesondere Ausrundung –

des Tunnelquerschnitts in Spritzbetonschalen nur untergeordnet Biegemomente und Querkräfte auf. In diesen Fällen ist keine statische Bewehrung erforderlich. Dies ermöglicht die Herstellung eines Spritzbetons hoher Qualität, so dass auch eine wasserdichte Ausbildung möglich erscheint. Eine Bemessung gegen Wasserdruck dürfte auch ohne Bewehrung möglich sein.

Vor diesem Hintergrund sollte man im Interesse des Klimaschutzes sowie der Energie- und Kosteneinsparungen an solchen Lösungen arbeiten.

6 Einfluss des Baugrundmodells

Wie eingangs bereits erwähnt, spielt der Baugrund als wesentliches tragendes Element eine entscheidende Rolle bei der Planung von Tunnelbauwerken. Damit ist auch die wirklichkeitsnahe Modellierung des Baugrunds von erheblicher Bedeutung. Zur Beschreibung von Fels werden im internationalen Umfeld – und leider vermehrt auch im deutschsprachigen Raum – häufig vereinfachende Klassifizierungsmethoden verwendet. Oft werden Kennwerte auch auf Basis der Modelle von Hoek-Brown abgeleitet, in denen von isotropen Verhältnissen ausgegangen wird. Die in der Regel vorliegende Anisotropie des Felses wird dabei vernachlässigt. Dies wurde beispielsweise in [6, 8] bereits ausführlich diskutiert. Welche Auswirkungen diese Art der Modellierung des Baugrunds auf das hier behandelte Thema hat, wird nachstehend anhand des Beispiels einer Baugrube aufgezeigt.

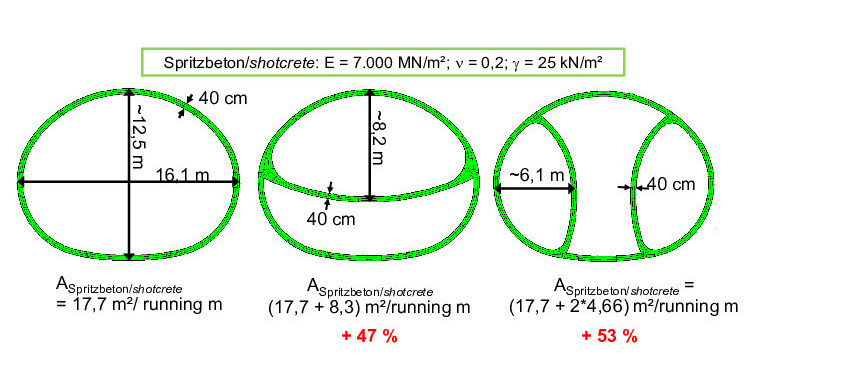

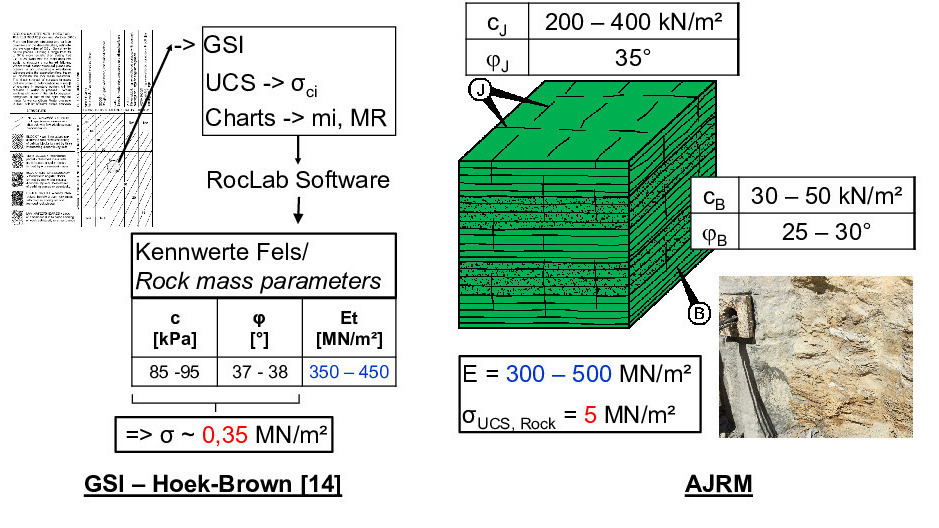

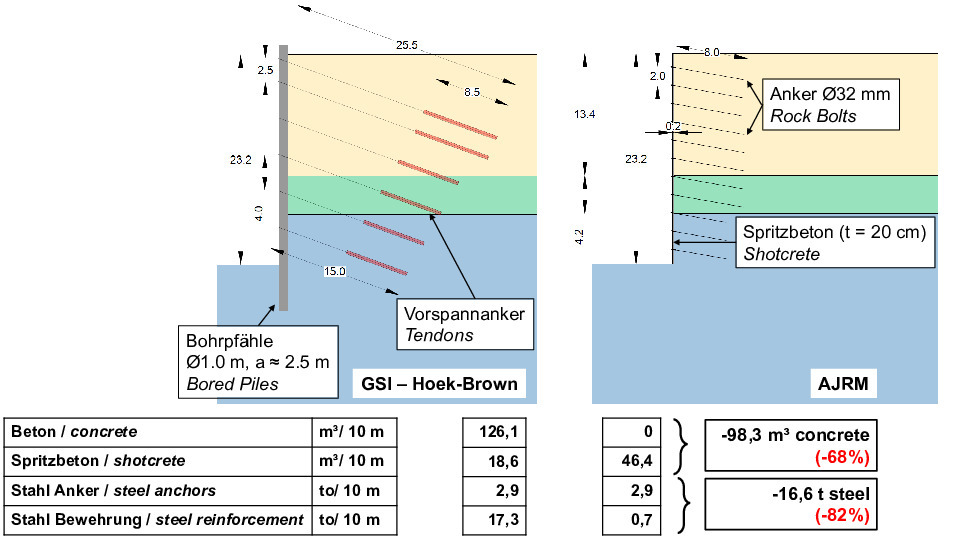

Für die Stationen der U-Bahn-Linie Green Line in Katar wurden zahlreiche Baugruben im tertiären Kalkstein gebaut. Die Modellierung des Baugrunds wurde in [6] ausführlich erläutert und wird deshalb nachfolgend nur noch in sehr kurzer Form dargestellt. Für weitere Angaben wird auf [6] verwiesen. Die unterschiedlichen Betrachtungsweisen werden hier beispielhaft anhand eines Schichtglieds, des Midra Shales, erläutert. Es handelt sich um einen Kalkstein, der eine ausgeprägte, teilweise engständige horizontale Schichtung und steil stehende Klüfte aufweist (Foto in Bild 13).

13 | Green Line, Katar, Midra Shale, Kennwerte nach Hoek-Brown [14] im Vergleich zu AJRM [16, 17]

13 | Green Line, Katar, Midra Shale, Kennwerte nach Hoek-Brown [14] im Vergleich zu AJRM [16, 17]

Credit/Quelle: WBI

Von den am Bau zunächst beteiligten Fachleuten wurden die Kennwerte des Felses seinerzeit auf Grundlage des Hoek-Brown Bruchkriteriums ermittelt [14]. Der Fels wird dabei wie ein homogenes, isotropes Material betrachtet. Die für den Midra Shale ermittelten Kennwerte sind in Bild 13 links dargestellt. Es werden vergleichsweise geringe isotrope Festigkeiten angegeben, die in der Größenordnung der Scherfestigkeit der näherungsweise horizontalen, schichtparallelen Trennflächen liegen.

Dahingegen haben die Autoren auf Bitte der ausführenden Unternehmung eigene Betrachtungen unter Berücksichtigung der Anisotropie der Festigkeit und Verformbarkeit des Felses (Anisotropic Jointed Rock Modell AJRM, [6, 8]) durchgeführt. Aufgrund der erwähnten Schichtung und Klüftung des Midra Shale ergibt sich eine Anisotropie in der Festigkeit, die im ARJM berücksichtigt wird, indem einerseits die Festigkeit des Gesteins und andererseits reduzierte Scherfestigkeiten auf den Trennflächen berücksichtigt werden (vgl. Bild 13, rechts). Es wurde hier von einer isotropen Verformbarkeit im elastischen Bereich ausgegangen.

Der Verformungsmodul liegt bei beiden Ansätzen in einer ähnlichen Größenordnung. Der Vergleich der Festigkeitskennwerte nach AJRM mit den Festigkeitskennwerten, die mit den Ansätzen des Planers auf der Grundlage von Hoek-Brown ermittelt wurden, zeigt jedoch sehr deutliche Unterschiede. Der Fels wurde vom Planer, wie bereits erwähnt, nach Hoek-Brown homogen-isotrop mit Festigkeiten in der Größenordnung der Scherfestigkeit der schichtparallelen Trennflächen modelliert. Er wurde damit annähernd wie ein Boden betrachtet. Dies trägt den tatsächlichen Verhältnissen nicht Rechnung und führt insbesondere bei der hier vorliegenden horizontalen Schichtung zu einer deutlichen Überdimensionierung der Sicherungsmaßnahmen.

Bild 14 zeigt einen Vergleich der Baugrubensicherung, die sich basierend auf den vorstehend skizzierten Baugrundmodellen bei gleichen Lastansätzen ergeben. Bei Modellierung des Felses als homogenes, isotropes Material mit geringer Festigkeit (Planer) ergibt sich eine Sicherung mit einer aufgelösten Bohrpfahlwand. Die Bohrpfähle, die einen Durchmesser von 1 m besaßen, wurden alle 2,5 m bis 4 m mit 15 bis 25,5 m langen Vorspannankern rückverankert (vgl. Bild 14, links). Dahingegen führt die wirklichkeitsnahe Modellierung des Felses unter Berücksichtigung der Festigkeitsanisotropie nach dem AJRM zu einer deutlich geringeren Baugrubensicherung mit 20 cm Spritzbeton und bis zu 8 m langen, schlaffen Ankern, die in einem Raster von 2 m x 3 m angeordnet werden (Bild 14, rechts).

14 | Green Line, Katar, Baugrubensicherung auf Basis von Kennwerten nach Hoek-Brown [14] im Vergleich zu AJRM [6, 9] sowie daraus resultierende Mengen an Beton und Stahl

14 | Green Line, Katar, Baugrubensicherung auf Basis von Kennwerten nach Hoek-Brown [14] im Vergleich zu AJRM [6, 9] sowie daraus resultierende Mengen an Beton und Stahl

Credit/Quelle: WBI

Für die beiden unterschiedlich geplanten Baugrubensicherungen wurden die jeweils erforderlichen Mengen an Beton, Spritzbeton, Ankerstahl und Bewehrungsstahl ermittelt und in Bild 14, unten gegenübergestellt. Erwartungsgemäß führt die wirklichkeitsnahe Modellierung des Felses zu erheblichen Einsparungen: Es sind etwa 68 % weniger Beton und 82 % weniger Stahl zur Sicherung der Baugrube erforderlich.

Dieses Beispiel macht die Bedeutung einer wirklichkeitsnahen Modellierung des Baugrundes für die CO2-Emissionen, den Energie- und Rohstoffbedarf und die Baukosten sehr deutlich. Es sollte zum Anlass genommen werden, sich den seit mehr als 40 Jahren erprobten Ansätzen für die wirklichkeitsnahe Modellierung des Felses [6, 8] zu öffnen und sie vermehrt zur Anwendung zu bringen.

7 Offene Bauweise versus bergmännische Bauweise

Im Zusammenhang mit Verkehrsinfrastrukturprojekten müssen häufig bestehende Infrastrukturen unterfahren werden. Häufig wird bei der Unterfahrung von Straßenzügen mit geringer Überlagerung aus Kosten- und auch aus Sicherheitsgründen eine offene Bauweise mit entsprechend komplizierten Verkehrsumlegungen und Behinderungen geplant. In einigen Fällen wurden jedoch auch schon bergmännische Lösungen ausgeführt (siehe beispielsweise

[16–19]). Dass dies Vorteile für die hier behandelte Thematik haben kann, wird ebenfalls an einem Projektbeispiel aufgezeigt.

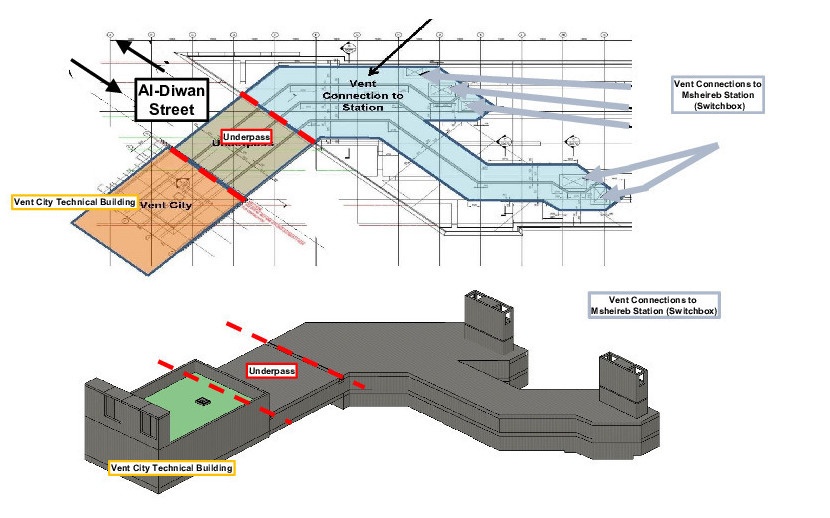

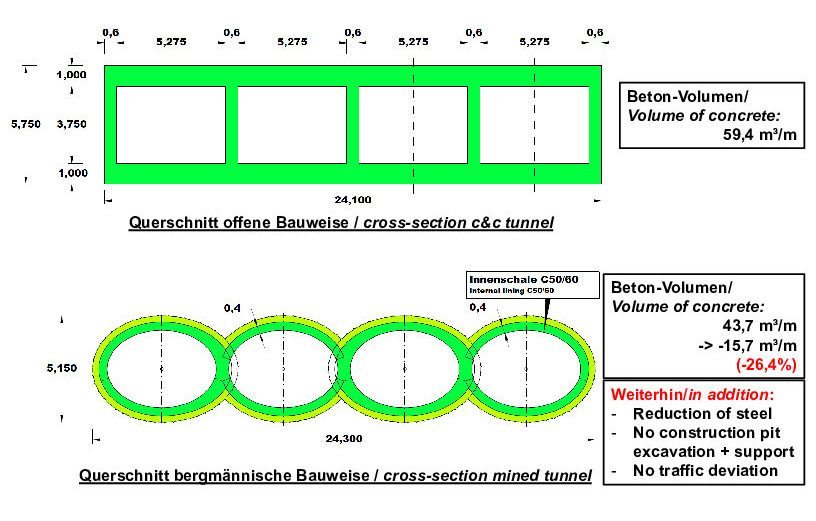

Für die bereits erwähnte U-Bahn-Linie Green Line in Katar waren zahlreiche Unterführungen unter stark befahrenen, mehrspurigen Straßen in offener Bauweise geplant. Einige dieser Unterführungen durften die Autoren im Auftrag der ausführenden Baufirmen für eine bergmännische Bauweise umplanen [16, 17]. Ein Beispiel dieser Art ist ein vierröhriges Verbindungsbauwerk zum technischen Gebäude für die Belüftung bzw. Klimatisierung der U-Bahn. Ursprünglich in offener Bauweise geplant, wurde es nach einer Umplanung unter einer achtspurigen stark befahrenen Hauptstraße mit etwa 5 m Überlagerung in bergmännischer Bauweise gebaut (Bild 15). Details zu Projekt und Planung können [17] entnommen werden.

15 | Green Line, Katar, Vent City, schematischer Lageplan und Perspektive der Bauwerke

15 | Green Line, Katar, Vent City, schematischer Lageplan und Perspektive der Bauwerke

Credit/Quelle: WBI

Bild 16 zeigt eine Gegenüberstellung der Tunnelquerschnitte für die offene und die bergmännische Bauweise sowie die zugehörigen erforderlichen Betonvolumina. Alleine durch die Änderung des Tunnelquerschnitts ergibt sich eine Einsparung von 26 % des Betons. Hinzu kommen erhebliche Einsparungen an Stahl aufgrund deutlich geringerer Bewehrungsmengen, die hier nicht näher quantifiziert werden. Darüber hinaus kann die für die offene Bauweise erforderliche Sicherung der Baugrube komplett entfallen, was wiederum zu deutlichen Materialeinsparungen führt. Auch die Aushubvolumina sind bei der bergmännischen Bauweise deutlich geringer. Weiterhin entfallen die durch Verkehrsumlegung, Verkehrsbehinderungen und daraus resultierenden Staus bedingten CO2-Emissionen und indirekten Kosten.

16 | Green Line, Katar, Vent City, Vergleich Querschnitte und Betonmengen offene und bergmännische Bauweise

16 | Green Line, Katar, Vent City, Vergleich Querschnitte und Betonmengen offene und bergmännische Bauweise

Credit/Quelle: WBI

Dieses Beispiel macht deutlich, dass es im Hinblick auf die CO2-Emissionen sowie den Energie- und Rohstoffbedarf durchaus sinnvoll sein kann, bei Unterfahrungen auch die bergmännische Bauweise als Möglichkeit in Erwägung zu ziehen und zu untersuchen.

8 Zusammenfassung und Schlussfolgerungen

Der Klimaschutz und die geopolitische Situation stellen unsere Gesellschaft vor große Herausforderungen. Zum Schutz des Klimas müssen wir den CO2-Ausstoß verringern und den Verbrauch fossiler Energien senken. Der Krieg in der Ukraine führt uns die Abhängigkeit unserer Wirtschaft von fossilen Energien und deren Verfügbarkeit und Kosten sehr deutlich vor Augen und macht Einsparungen noch dringlicher als sie bisher schon waren. Ebenso wird die Bedeutung der Lieferketten sowie der Verfügbarkeit von Rohstoffen auch für die Bauwirtschaft immer deutlicher.

Allein durch die Verringerung des Bedarfs an Zement und Stahl kann im Tunnelbau ein erheblicher Beitrag zur Verringerung der CO2-Emmissionen, des Energie- und des Rohstoffbedarfs geleistet werden. Damit einher geht auch eine deutliche Reduzierung der Baukosten, was im Sinne des Wirtschaftlichkeitsgebots ist, dem die öffentliche Hand als Bauträger der Verkehrsinfrastruktur unterliegt.

Im vorliegenden Artikel werden Möglichkeiten aufgezeigt, im konventionellen Tunnelbau durch eine Optimierung des Entwurfs ebensolche Einsparungen zu erzielen. Diese Möglichkeiten werden anhand von Projektbeispielen erläutert und die erzielbaren Einsparungen beispielhaft quantifiziert.

Eine Möglichkeit ist es, die Querschnittsform eines Tunnels so zu optimieren, dass Biege- und Querkraftbeanspruchungen vermieden werden. Dies führt zu einer erheblichen Reduzierung des Sicherungsaufwands. Wenn man darüber hinaus einen Vollausbruch vorsieht und somit auf Teilausbrüche und entsprechende temporäre Sicherungsmittel verzichtet, dann lassen sich deutliche Mengen an Spritzbeton und Bewehrung einsparen. Hinzu kommen Einsparungen hinsichtlich Abbruch, Abtransport und Entsorgung der temporären Sicherungsmittel.

Weiterhin sollten wir über den Bau einschaliger Spritzbetonschalen als dauerhafte Auskleidung nachdenken. Wenn diese gemäß einer entsprechenden Planung nur durch Normalkräfte beansprucht sind, ist es möglich, auf Bewehrungsmatten, Anker und Bögen zu verzichten. Der Spritzbeton kann dann mit Stahlfasern bewehrt, mit einer besseren Qualität und – ggf. unter Berücksichtigung von Zusatzmaßnahmen – auch wasserdicht ausgebildet werden.

Im Hinblick auf die Reduzierung der CO2-Emissionen und des Energie- und Rohstoffbedarfs kann es sinnvoll sein, bergmännische Unterfahrungen von bestehender Infrastruktur bei geringer Überlagerung anstelle der gängigen offenen Bauweisen zu untersuchen.

Eine erhebliche Rolle für die wirtschaftliche und sichere Planung spielen die wirklichkeitsnahe Modellierung des Baugrunds sowie des Zusammenwirkens von Baugrund und Bauwerk und die dazugehörigen Verfahren zur Untersuchung der Standsicherheit. Sie stellen sozusagen eine Grundvoraussetzung dar. Sowohl die Baugrundmodelle als auch die Berechnungsverfahren stehen zur Verfügung und sind langjährig erprobt.

Der vorliegende Text stellt keinen Anspruch auf Vollständigkeit. Vielmehr geht es uns darum, mögliche Optimierungen und damit einen möglichen Beitrag seitens der Bauherren und Tunnelplaner aufzuzeigen. Diesen Beitrag wollen wir gerne leisten, und wir möchten die Diskussion in diese Richtung anstoßen.