Tnel Emisor Oriente: Das weltgrößte Abwasserprojekt

Ein gigantisches Bauvorhaben soll das Abwasserproblem in Mexiko-Stadt lindern. Beim Bau des insgesamt 60 km langen Tunnel kommen auf 3 Bauabschnitten EPB-Schilde großen Durchmessers von Herrenknecht zum Einsatz.

1 Die sinkende Stadt

Um rund 12 m ist Mexiko-Stadt in den vergangenen 100 Jahren in einigen Stadtteilen abgesunken – das entspricht der Höhe eines viergeschossigen Wohnhauses. Der größte Teil der Stadt ist auf sumpfigem Untergrund gebaut und weil aus diesem Sumpf mehr Grundwasser entnommen wird, als er durch Regen wieder aufnehmen kann, wird er immer kompakter und die 20-Millionen-Metropole darüber sinkt ab (Bild 1). Mit der Stadt sinkt auch der „Emisor Central“, der 1975 fertig gestellte Hauptabwassersammler von Mexiko-Stadt. Sein Gefälle wird zunehmend ungünstiger, wodurch er inzwischen rund 40 % seiner ursprünglichen Kapazität von 170 m3/s einbüßte. Streckenweise hat sich das Gefälle umgekehrt und es müssen Pumpen eingesetzt werden, um das Abwasser zu befördern. Jahr für Jahr kommt es zu schwersten Überschwemmungen, weil das Abwasser-

system der Regenmassen nicht mehr Herr wird.

Mitte 2008 begann CONAGUA, die nationale Wasserkommission im mexikanischen Umwelt-Ministerium, mit dem Bau des „Tnel Emisor Oriente“. Er wird bei einem Innendurchmesser von 7 m bis zu 150 m3 Abwasser pro Sekunde auf einer Länge von 63 km unter der Hauptstadt und dem Bundesstaat Mexiko hindurch bis in den Bundesstaat Hidalgo abführen. Von dem weltgrößten Abwasserprojekt versprechen sich Behörden und Bevölkerung, dass ein Stück Lebensqualität in die Stadt zurückkehrt.

Ein Konsortium aus 5 Firmen ist mit dem Bau dieses Megaprojekts befasst. Im Februar 2008 wurde Herrenknecht beauftragt 3 EPB-Schilde für den Tnel Emisor Oriente zu liefern, die 3 Tunnel-Lose mit einer Gesamtlänge von rund 30 km auffahren werden.

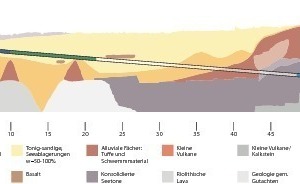

2 Baugrundverhältnisse

Die erste Maschine S-497 (Los 1) fährt zwischen Schacht L0 und L3a hauptsächlich durch Tone und Schluffe mit hohem Wassergehalt (Bild 2). Der Schild S-498 wird für das Baulos 2 zwischen Schacht L5 und L10 eingesetzt. Er trifft vorwiegend auf überkonsolidierten schluffigen Sand und Lehm und auf deutlich höhere Wasserdrücke als bei Los1. Der dritte EPB-Schild S-519 (Los 6) wird weitaus heterogenere Verhältnisse auffahren und macht bis Februar 2012 Vortrieb in überkonsolidierten Tonen. Auf der weiteren Etappe erwartet die S-519 ein geologischer Schnitt mit felsigen Abschnitten bestehend aus Konglomeraten, Brekkzie und pyroklastische Sedimente und Blöcken sowie Mixed-Face-Bedingungen mit weichem und hartem Material. Bei einer maximalen Überdeckung von mehr als 150 m werden zugleich hohe Wasserzuflüsse oder -drücke erwartet.

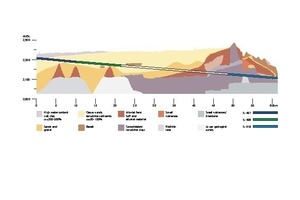

3 Drei EPB-Schilde von Herrenknecht für Tnel Emisor Oriente

Die 3 Herrenknecht-EPB-Schilde sind grundsätzlich auf die geologischen Verhältnisse sowie auf die Tiefenlage der Tunnel von bis zu 150 m ausgelegt (Bild 3, Tabelle 1).

So wurden die EPB-Schilde und deren Einbauten für Betriebsdrücke von bis zu 7 bar konstruiert und können entsprechend den heterogenen Baugrundbedingungen adaptiert werden.

Das Schneidraddesign erlaubt den Wechsel von Schälmessern bzw. Sticheln zu Rollenmeißeln und somit die Anpassung von weichem Boden auf harten Fels. Um den Materialfluss in schluffiger und toniger Geologie zu gewährleisten, ist das Schneid-

rad von S-497 und S-498 im kritischen Zentrumbereich mit einem großen Öffnungsverhältnis ausgebildet worden. Für den Vortrieb von S-519 in felsigeren Abschnitten wurde dagegen das Schneidradzentrum so gestaltet, dass es mit Disken bestückbar ist. Insgesamt 8 Öffnungen befinden sich im Schneidrad um den Baugrund optimal konditionieren zu können.

Die Förderschnecke mit einem Durchmesser von 900 mm extrahiert den Boden und baut primär die Druckverhältnisse in der Abbaukammer ab. Zur weiteren Materialförderung sind bei S-497/498 sowohl ein Maschinenband mit Abwurf auf einen Tunnelzug als auch Dickstoffpumpen vorgesehen. Die EPB-Schilde können somit konvertiert und an die geologischen Verhältnisse angepasst werden. Die S-519 fördert das Abraummaterial auf ein Tunnelband, da hier die Baugrundbedingungen einen höheren Aufwand zur Verbreiung und Förderung mittels Pumpen bedeuten würden.

Die eingesetzten Dickstoffpumpen eignen sich besonders zur Förderung von weichem, kohäsivem Boden mit hohem Wassergehalt und können zusätzlich zum sekundären Abbau von sehr hohen Stützdrücken eingesetzt werden. Das Prinzip der Pumpenförderung hat sich in Mexiko bereits beim Projekt Rio de la Compania (EPB-Schild S-364, Vortrieb 2007 bis 2009) bewährt. Um die Pumpbarkeit für die neuen Projektbedingungen vor Vortriebsbeginn von S-497/498 zu simulieren, wurde eigens ein Pumpversuch unter Realbedingungen vor Ort durchgeführt (Bild 4).

Die erfolgreichen Tests zeigten, dass bis zu einer Leitungslänge von ungefähr 1,5 km entsprechend konditionierter Abraum gepumpt werden kann, ohne dass eine Relaisstation als Booster im Tunnel zwischengeschaltet werden muss. Durch Gleitmittelinjektion und Schmierung der Rohrwandung mit Wasser, Bentonit oder Additiven kann zudem über noch größere Entfernungen gefördert werden.

Ein Hauptvorteil bei der Pumpenförderung ergibt sich bei der vertikalen Materialförderung in engen Startschächten. Das zu pumpende Material sollte idealerweise einen hohen natürlich Wassergehalt aufweisen oder verflüssigt sein und möglichst eine weitgestufte Sieblinie haben, um das Absetzen von Material im Rohr zu verhindern. Auch klebriger Ton kann gut gepumpt werden (Bild 5). Ein herkömmlicher Vertikalförderer, der in den tiefen Startschächten nötig wäre, würde bei diesen Bedingungen an seine Grenzen stoßen. Auf den EPB-Schilden S-497 und S-498 sind je 2 Dickstoffpumpen links und rechts vom Schneckenfördererabwurf auf Nachläufer Nr.1 installiert worden und erlauben einen maximalen Bodenaustrag von 360m³/h.

Über flexible Schläuche sind der Schneckenfördererabwurf und die Pumpen verbunden, um die Steuerbarkeit des Schildes zu gewährleisten. Über eine Drehgelenkschere auf dem letzten Nachläufer erfolgt die kontinuierliche Verlängerung der Dickstoffpumpenleitung bis zu 6 m mit einem Durchmesser von DN200 mm (Bild 4). Nach 6 m wird die Drehgelenkschere zurückgezogen, eingefahren und 6 m Rohrleitung werden als Verlängerung eingebaut.

Aufgrund der langen Vortriebsstrecke von bis zu über 10 km ist für einen möglichst reibungslosen Vortrieb eine hohe Effektivität der Materiallogistik auf dem Nachläufer von großer Bedeutung. So wurde unter anderem eine Schnellentladung für die Tübbinge installiert, um die Zykluszeit für die Zuglogistik zu verkürzen und den Zug möglichst schnell aus dem Nachläuferbereich heraus in den Umlauf zu bringen.

4 Anfahrsituation

Eine spezielle Herausforderung für jedes Baustellenteam bei der Maschinenmontage und insbesondere bei der Anfahrt im Baulos 1 und 2 sind die eingeschränkten Platzverhältnisse im Startschacht bei einem Durchmesser von nur 16 m aber gleichzeitig einer Tiefe von zwischen 27 und 52 m (Bild 6).

In den engen Startschächten konnten die TBM nur sukzessive montiert und vorgeschoben werden. Erst nach 95 m Vortrieb standen sie in ihrer Endkonfiguration mit allen Nachläufern im Tunnel. Die Nachläufer verblieben zunächst an der Oberfläche, während S-497 und S-498 vom Schacht L0 und L5 aus ihre Fahrt aufnahmen. Die Schildmaschinen wurden über eine „Nabelschnur“ mit den vortriebsrelevanten Komponenten verbunden. Herrenknecht konzipierte zusammen mit den Baustellenverantwortlichen die Anfahrsituation mit Schläuchen und Kabeln, die aufgrund ihrer Länge und ihres Gewichtes mit speziellen Zugentlastungen ausgestattet waren. Es kam ein eigens entwickeltes System von Kränen, Auslegern und Umlenkrollen zum Einsatz, um die Kabel und Schläuche der „Nabelschnur“ gleichzeitig mit dem Vortrieb der TBM nachführen zu können.

5 Zusatzequipment und Services

Der Lieferumfang umfasste neben den 3 EPB-Schilden noch Tunnelbandanlagen (H+E Logistik), Vermessungssysteme (VMT GmbH), Schienen für Vorlegestöße und Rolling Stock für die Nachläufer- und Zuglogistik (Maschinen- und Stahlbau Dresden, MSD), Relaisstationen für die Pumpenförderung, Schläuche, Kabel und Leitungen für die Schildanfahrt sowie eine hohe Zahl an Mannmonaten für Personalbeistellung und Engineering. Mit dem umfangreichen Gesamtpaket können Schnittstellen im Projekt optimiert und Ressourcen gespart werden.

6 Projektstatus

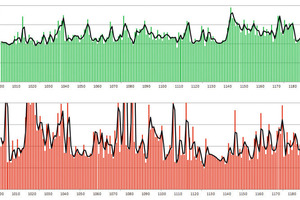

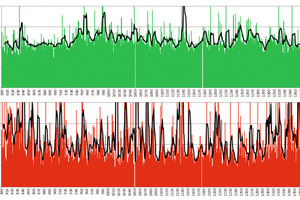

Die Vortriebsmannschaften haben bisher im Projekt Tnel Emisor Oriente mit den 3 Herrenknecht-EPB-Schilden insgesamt 4,6 km (S-497), 0,6 km (S-498) und 2,8 km (S-519) Tunnel aufgefahren (Stand Fe-

bruar 2012). Seit Aufnahme des Regelvortriebs überzeugten die Zykluszeiten. Bei S-497 und S-519 erfolgte der Vortrieb von 1,5 m und der Ringbau in jeweils nur rund 30 bis 40 Minuten (Bild 7a, 7b).

7 Hoffnung für die sinkende Stadt

Die mexikanische Wasserbehörde CONAGUA hat mit dem Tnel Emisor Oriente ein Großprojekt in Angriff genommen, das weltweit beispiellos ist – und für Mexiko-Stadt überlebenswichtig. Neben einem zukünftig besser koordinierten Grundwasserhaushalt gegen das weitere Absinken der Stadt ist der über 60 km lange Sammler für ein leistungsfähiges Abwassersystem und für die Verbesserung der Lebensqualität in der Megacity von entscheidender Bedeutung. Mit den Erddruckschilden von Herrenknecht kommen die Tunnelbauer mit sehr guten Zykluszeiten bestens voran. Die entwickelten Lösungen, wie beispielsweise bei der Anfahrt im engen und tiefen Schacht oder die eingesetzten Dickstoffpumpen, waren die richtigen Antworten auf die Herausforderungen im Projekt.