Schnittstellenoptimierung bei Schildvortrieben in Sotchi

Im russischen Sotchi laufen die Vorbereitungen für die Olympischen Winterspiele 2014 auf Hochtouren. Hierzu gehört auch die Realisierung umfangreicher Infrastruktur-Baumaßnahmen. Die Besonderheiten bei der Umsetzung der Tunnelvortriebe wird im folgenden Beitrag an einem Beispiel dargestellt, das ihm Rahmen der STUVA-Tagung 2011 in Berlin ebenfalls vorgestellt wurde.

Im russischen Sotchi werden die olympischen Winterspiele im Jahr 2014 mit Hochdruck vorbereitet. Neben dem Bau von Sportstätten und Unterkünften entsteht eine hochmoderne leistungsfähige Verkehrsinfrastruktur. Zur Erschließung des Gebietes werden zwischen der Schwarzmeerküste und dem Skigebiet Alpika-Servis im Kaukasus eine kombinierte Eisenbahnlinie und Schnellstraße gebaut, die das Kernstück der Verkehrsinfrastruktur darstellt. Auf der 48 km langen Strecke zwischen dem Flughafen Adler und der Skistation Krasnaja Poljana werden 6 der insgesamt 12 Tunnel mit einer Gesamtlänge von mehr als 20 km maschinell aufgefahren. In der komplexen Geologie kommt für den Eisenbahntunnel Nr. 5 ein Erddruckschild mit einem Durchmesser von 10,62 m und für den Straßentunnel Nr. 3 ein Einfachschild mit einem Durchmesser von 13,21 m zum Einsatz.

Der eng gesteckte Realisierungszeitplan dieses Großprojektes stellt hohe operative Anforderungen an die bauausführenden Unternehmen. Um dieser Herausforderung optimal zu entsprechen, müssen die einzelnen technischen Einrichtungen und Systeme, die am und um den Tunnelvortrieb beteiligt sind, ideal aufeinander abgestimmt sein, um das primäre Ziel einer hohen, durchgängigen Produktionsleistung erreichen zu können. Herrenknecht kommt diesem Ziel mit seinem Full-Range-Konzept näher. Neben modernen Tunnelvortriebsmaschinen wurde zusätzliches Equipment aus dem eigenen Haus und Servicedienstleistungen für das Großprojekt zur Verfügung gestellt. So lieferte die Herrenknecht Tochter H+E Logistik 3 maßgeschneiderte Bandanlagen, die einen schnellen Transport des Abraums garantieren. Um die Baustelle just in time mit Tübbingen zu versorgen, wurde von der Herrenknecht Formwork Technology GmbH die derzeit größte Tübbingfabrik der Welt konzipiert und geliefert. Weitere Baustelleneinrichtungen wie Portalkräne, Multi-Service-Fahrzeuge, Kühltürme und Mörtelmischanlagen sowie Servicepersonal wurden ebenfalls zur Verfügung gestellt. Die Optimierung von technischen und operativen Schnittstellen ist das Resultat.

1 Projekt

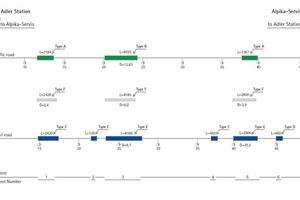

Für die olympischen Winterspiele 2014 in Sotchi erfolgt von russischer Seite gegenwärtig die Schaffung einer leistungsfähigen Verkehrsinfrastruktur, um die verschiedenen Austragungsstätten optimal mit einander zu verbinden. So wird u.a. eine kombinierte Straßen- und Eisenbahnverbindung über 21 km Länge zwischen dem Flughafen Adler und dem Skigebiet Alpika-Servis als Austragungsort der alpinen Wettbewerbe nahe dem Gebirgsort Krasnaja Poljana gebaut (Bild 1). Aufgrund der gebirgigen Topologie des Kaukasus sind dazu diverse Ingenieurbauwerke, d.h. insgesamt 12 Tunnel in maschineller und bergmännischer Bauweise sowie mehrere Brücken erforderlich. Im Bereich der erforderlichen Tunnelbauwerke erfolgt die Bündelung der verschiedenen Verkehrsträger durch eine jeweils außen liegende zweispurige Schnellstraße und eine zweigleisige Eisenbahnlinie. Zur Versorgung der Verkehrstunnel ist in der Mitte dazwischen jeweils ein Servicetunnel angeordnet. Dieses Grundprinzip wurde bei den Tunneln Nr. 1 (Tunnellängen 2.184 bis 2.420 m), Nr. 3 (Tunnellängen 3.169 bis 4.565 m) und Nr. 5 (Tunnellängen 1.367 bis 2.864 m) angewendet. Aufgrund der systembedingt geringeren Steigfähigkeit der Eisenbahn benötigt die Eisenbahnverbindung 3 weitere kürzere Tunnel (Bild 2).

In der Ursprungsplanung der russischen Auftraggeber war vorgesehen, die Vortriebsmaschine mit Erddruckschild (EPB) S-517 (10,62 m Durchmesser) von Herrenknecht für den Tunnel Nr. 4 (2 x 4.150 m) einzusetzen, welcher sich entlang der parallel zur Schwarzmeerküste verlaufenden Verbindung zwischen Rostov am Don und der Olympiaregion Sotchi befindet (Bild 1). Aufgrund der engen Terminsituation der Verbindung Adler-Krasnaja-Poljana und zur Sicherstellung der Fertigstellung des Gesamtprojektes wurde entschieden, den Erddruckschild S-517 beim Eisenbahntunnel Nr. 5 (L = 2.864 m) einzusetzen (Bild 2). In Übereinstimmung zur Ursprungsplanung kam der Einfachschild S-534 (13,21 m Durchmesser) beim maschinellen Vortrieb des Straßentunnels Nr. 3 (L = 3.169 m) zum Einsatz.

2 Full-Range-Konzept

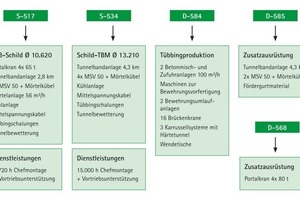

Der eng gesteckte Realisierungszeitraum eines Großprojektes und die hohen operativen Anforderungen an die bauausführenden Firmen stellen für einen Maschinenlieferanten besondere Herausforderungen dar, insbesondere wenn sich der mögliche Liefer- und Leistungsumfang nicht nur auf die Maschine beschränkt. Mit dem Anspruch als Komplettanbieter für den maschinellen Tunnelvortrieb bot sich die Chance, sich den Herausforderungen dieses Großprojektes mit einem übergeordneten Projektmanagement zu stellen. So stand ein zentraler Ansprechpartner dem russischen Kunden, der OAO USK Most bzw. BAMtunnelstroy als übergeordneter Auftraggeber, gegenüber, welcher wiederum im Projektverlauf mehrere Arbeits- und Leistungspakete an verschiedene russische Baufirmen unter vergab. Die straffe Projektorganisation erwies sich deshalb im weiteren Projektverlauf neben den wechselnden Ausführungspartnern auf Kundenseite als günstig bei der Erstellung maßgeschneiderter technischer Lösungen und bei der enormen logistischen Abwicklung der Lieferungen. So ergeben sich mit dem Anspruch „Alles aus einer Hand“ für den Kunden durch die Übertragung der Schnittstellenverantwortung auf den Maschinenhersteller technische und wirtschaftliche Vorteile. Zu nennen sind in diesem Zusammenhang die Sicherstellung der Logistik, kurze Lieferzeiten, Terminsicherheit und Flexibilität und Anpassungsfähigkeit bei Änderungen im Projekt. Neben den hochgesteckten terminlichen und logistischen Zielen dieses ehrgeizigen Großprojektes (Umschlagvolumen: 32.000 m³; Gewicht: 9.250 t mit insgesamt 276 Containern auf 7 Seeschiffen) bietet das Full-Range-Konzept die Realisierung neuer technisch erforderlicher Lösungen, welche ein Großprojekt oftmals erst ermöglichen. Einen Überblick über den Leistungs- und Lieferumfang für das Großprojekt Sotchi durch Herrenknecht vermittelt Bild 3.

3 Erläuterung der einzelnen Komponenten

Zum Auffahren des Eisenbahntunnels Nr. 4 mit einer Vortriebslänge von 4.150 m wurde ein Erddruckschild S-517 mit einem Schilddurchmesser von 10,62 m angeboten und beauftragt (Bild 4a). Die Maschine wurde als Erddruckschild zum Auffahren von Lehm-, Sand- und Kiesschichten mit der Option für festeres Gestein ausgelegt. Aufgrund der Änderungen im Gesamtprojekt ergab sich die Fragestellung, ob der bereits im Bau befindliche Erddruckschild zum Auffahren des Eisenbahntunnels Nr. 5 (L = 2.864 m) geeignet sei. Fragestellungen wie die Eignung des zwischengeschalteten Schneckenförderers im Materialtransport des EPB-Schilds im Hinblick auf die aufzufahrende Tunnellänge wurden intensiv diskutiert. Die anstehende Geologie im Eisenbahntunnel Nr. 5 mit Sandstein, Mergel erwies sich für das Auffahren des Tunnels durch einen EPB-Schild im Open Mode als geeignet und die kurzfristige Umplanung des Maschineneinsatzes wie der beauftragten Zusatzeinrichtungen wurde begonnen.

Für den Straßentunnel Nr. 3 (ursprünglich L = 4.035 m, in Ausführung dann L = 3.169 m) im Kalkstein wurde eine offene Schild-TBM für einen Straßentunnel im Bereich > 13 m angefragt. Aufgrund der zur Verfügung stehenden Komponenten wurde ein Einfachschild mit einem Schilddurchmesser von 13,21 m und einem elektrischen Antrieb (3.520 kW) mit 5,6 m Lagerdurchmesser angeboten (Bild 4b). Die technischen Daten beider Vortriebsmaschinen sind in Tabelle 1 aufgeführt.

Bestandteil des Liefer- und Leistungsumfangs für den Materialtransport waren weiterhin 3 Tunnelbandanlagen der H+E Logistik GmbH. Zwei Bandanlagen mit einer Bandbreite von 1.000 mm und einer Kapazität von 1.300 t/h wurden mit einer Bandlänge von 4.320 m (Straßentunnel Nr. 3, S-534) bzw. 4.900 m (Eisenbahntunnel Nr. 5, S-517) beauftragt. Die Antriebsleistung betrug jeweils 2 x 355 kW zuzüglich einer Boosterstation für den Ober- und Untergurt im Tunnel von jeweils 90 kW. Eine weitere Bandanlage mit einem 800er Band wurde für eine Kapazität von 1.000 t/h bei einer Bandlänge von 2.850 m (Eisenbahntunnel Nr. 5, S-517) dimensioniert. Installiert waren 3 x 160 kW. Alle Anlagen wiesen einen vertikalen Bandspeicherturm mit einer Speicherkapazität von jeweils 400 m auf (Bild 5).

Für die Tübbingversorgung aller maschinell aufzufahrenden Tunnel wurde vom Auftraggeber, der OAO USK Most, eine zentrale Tübbingproduktion auf einer Fläche von rund 180.000 m² in Vesyolye (Adler-Distrikt) vorgesehen (Bild 6). Die Größe und Leistung der Anlage zur Tübbingproduktion wurde zur parallelen Versorgung von 4 TBM ausgelegt. Das Konzept sieht eine flexible Gesamtanlage vor, die später nach Abschluss der Tübbingproduktion für das Sotchi-Projekt in 4 Einzelanlagen getrennt werden kann, die dann bei weiteren Tunnelprojekten unabhängig voneinander genutzt werden können. Für die Tübbingproduktionsanlage des Sotchi-Projekts wurden 3 vollautomatische Tübbingumlaufanlagen mit Kränen, Handlinggeräten und Härtetunnel mit Heizung (Tübbingversorgung Straßentunnel Nr. 3, 11,83 m Innendurchmesser, und Eisenbahntunnel Nr. 5, 9,40 m Innendurchmesser) sowie eine Halle mit Einrichtungen zur Beschickung von Standschalungen (Servicetunnel Nr. 3, 4,50 bis 5,80 m Innendurchmesser) geliefert.

Der Lieferumfang der Herrenknecht Formwork Technology GmbH sah weiter Maschinen zur Bewehrungsvorfertigung (Stäbe herstellen und biegen, Schneiden der Bewehrungsstäbe auf Länge) und 2 Bewehrungskorbkarusselle mit je 5 Arbeitsplätzen zum Schweißen der Bewehrungskörbe vor. Daneben wurden 2 x 6 Schalsätze (54 bzw. 42 Tübbingschalungen) zur Umlauffertigung für die Tunnel Nr. 3 (S-534) und Nr. 5 (S-517) geliefert. Betonmisch-, Betonzufuhr- und Krananlagen runden neben Pressrahmen zur Montage der Tübbingdichtungen, Vakuumsaugplatten und Wendetischen den Lieferumfang ab. Dabei lag die Komplettplanung und Chefmontage der schlüsselfertigen Produktionsanlagen inklusive Inbetriebnahme in einer Hand.

Im April 2009 wurde mit dem Start der Bauarbeiten auf der „grünen Wiese“ begonnen. Im Dezember 2009 war die Anlage unter voller Produktion und erreichte damit ihre Nennleistung 9 Monate nach Auftragsvergabe. Mit einer Hallenfläche von über 20.000 m² ist sie gegenwärtig das weltgrößte Tübbingwerk. Die Gesamtherstellkapazität beträgt 350 Tübbinge/Tag, welches einer Länge von 90 m Tunnel entspricht.

Als weiterer Lieferumfang wurden die Steuerleitsysteme der Tunnelvortriebsmaschinen (VMT GmbH), 10 Multi-Service-Fahrzeuge mit einer Zuladung von 50 t (Techni Métal Entreprise), Mörtelbehälter (10 Stück), separate Personenkabine, Tübbinggreifer und Saugplatten (Maschinen- und Stahlbau Dresden) sowie Mörtelmischanlagen (56 m³/h) zur Ringspaltmörtelproduktion, Kühlturmanlagen und Rücksteifen geliefert.

4 Projektverlauf

(L = 2.864 m; EPB-Schild S-517; 10,62 m Durchmesser)

Im Januar/Februar 2010 begann die Baustellenmontage der TBM, der Bandanlage sowie der weiteren Peripherieausrüstungen (Mörtelanlage, Kühlturm). Die erforderliche Rücksteife (nach Zeichnungsvorgaben Herrenknecht) zum Anfahren der Vortriebsmaschine erfolgte durch lokale Beschaffung. Mit dem Vortrieb wurde am 4. April 2010 begonnen. Der Start erfolgte in einem schleifenden Anschnitt, infolgedessen die Vortriebsmannschaften ein geringfügiges Absacken der Maschine über die ersten 3 Ringe und einen schleichenden Einbruch bewältigen mussten. So waren die ersten Wochen durch die Interaktion Mensch-Maschine-Gebirge und die damit verbundene typische Lernkurve (Mörtel, Konditionierung) und anfängliche Stillstände geprägt.

Nach Bewältigung dieser Anfangsschwierigkeiten und des Verständnisses aller Beteiligten für die Anforderungen des offenen EPB-Vortriebs stiegen die Vortriebsleistungen kontinuierlich an. So konnten Bestleistungen von 23,4 m/Tag oder 450,6 m/Monat erzielt werden. Während des Vortriebs wurde je eine Schneidrad- und eine Förderschneckenrevision durchgeführt. Unabhängig von diesen Ereignissen erreichte die Vortriebsmaschine eine durchschnittliche Wochenleistung von 49 Ringen/Woche (oder 88 m/Woche). Das Ende des Vortriebs konnte mit dem Durchschlag in die Zielkaverne am Gegenportal am 8./9. Februar 2011 vollzogen werden. Die Demontage der TBM war ab August 2011 vorgesehen.

(L = 3.169 m; Einfachschild-TBM S-534; 13,21 m Durchmesser)

Im Zeitraum März bis April 2010 erfolgte die Baustellenmontage der TBM und der Bandanlage. Für die TBM-Montage wurde ein Portalkran mit Hubwerken von 4 x 80 t genutzt.

Aufgrund der anstehenden Geologie war ein Voreinschnitt mit Kalottenvortrieb im Schutze eines Rohrschirms für die ersten 150 m Tunnel vorgesehen, ehe standfester Kalkstein für den offenen Maschinenvortrieb prognostiziert wurde. Im Schutze dieses Rohrschirms sollte die Maschine die verbliebene Strosse und Sohle auffahren und den Restquerschnitt der Ortsbrust mit dem Bohrkopf und den Fördereinrichtungen als Partial Face Excavation auffahren. Aufgrund der Interpretation der angetroffenen Geologie und der engen terminlichen Vorgaben mit der Zielsetzung des Einhaltens des Starttermins wurde dieser Rohrschirm aber auf die ersten 75 m beschränkt.

Das Auffahren der Strosse und Sohle als Partial Face Excavation mit der Schild-TBM erwies sich als problemlos, sodass mit dem Vortrieb am 15. Mai 2010 begonnen wurde. Es zeigte sich unmittelbar, dass die Festlegung eines Voreinschnitts richtig, dieser aber nicht weit genug ausgeführt worden war. So war die Geologie aufgrund fehlender Standfestigkeit für einen offenen Maschinenvortrieb noch nicht geeignet. Es kam zu einem Verbruch der Maschine mit Blockade des Schneidrades. Zur Bewältigung der Vortriebssituation wurden Injektionen von oben und das Bohren von Rohrschirmen aus der Maschine ausgeführt. Parallel dazu wurden über Querschläge bergmännische Hilfsvortriebe ausgeführt.

Auf maschinentechnischer Seite wurde eine Änderung der Getriebeübersetzung des Bohrkopfantriebs vorgenommen. Durch den Einbau neuer Getriebe mit reduzierter Übersetzung (geringere Drehzahl, aber größeres übertragbares Drehmoment) konnte die Situation verbessert werden, die geologischen Probleme aber nicht grundlegend gelöst werden. In der Einbruchsituation hätte auch die Installation des fünffachen Drehmoments nicht ausgereicht, die Lage zu bewältigen.

Auf der Basis der Erkenntnisse aus dem Vortrieb kann rückblickend abgeleitet werden: Mit einem um 100 m längeren Voreinschnitt oder dem Einsatz einer Erddruckmaschine wären die beschriebenen Schwierigkeiten zu vermeiden gewesen. Im eng gesteckten Projektzeitplan kann hier eine Ursache für die Schwierigkeiten gesehen werden. Um ihn zu bewältigen, war die bekannte Geologie des Nachbarberges entlang eines Tales auf den Streckenabschnitt des Tunnels Nr. 5 übertragen worden, ohne die aufzufahrende Trasse selbst geologisch analysieren zu können. Grundsätzlich ließ die gewachsene Geologie diese Vorgehensweise zwar noch zu, die Lage und Ausdehnung der Verbruchzonen jedoch nicht.

Mit den Erfahrungen aus dem Vortrieb aller 3 Tunnel Nr. 3 (Straße, Schiene, Service) wurden für den Straßentunnel Nr. 5 drei weitere Querschläge und Stollen in schlechter Geologie vorangetrieben. Für den Straßen- und den Servicetunnel wurde eine Verkürzung der Vortriebsstrecke aufgrund der Geologie von 4.200 auf 3.169 m bei entsprechender Änderung der Trasse vorgenommen.

Mitte Juli 2011 hat die Maschine mittlerweile 1.776 m Tunnel aufgefahren. Die Vortriebsleistungen betragen rund 300 m/Monat. Zielsetzung für das Ende des Vortriebs ist um den Jahreswechsel 2011/2012.

5 Zusammenfassung

Im russischen Sotchi entstehen umfangreiche Ingenieurbauwerke, die insgesamt eine leistungsfähige Straßen- und Schieneninfrastruktur für die Olympischen Winterspiele 2014 zum Ziel haben. Unter anderem entstehen mehrere Großdurchmesser-Tunnel. Die Herausforderungen eines solchen Großprojektes verlangen erhebliche technisch maßgeschneiderte und logistisch anspruchsvolle Lösungen, von denen jede einzelne auf hohem Niveau konzipiert und umgesetzt werden muss. Darüber hinaus spielt die Optimierung der großen Zahl von Schnittstellen zwischen den Komponenten und Baustellenabläufen eine herausragende Rolle für hohe und verlässliche Produktionsleistungen. Das Full-Range-Konzept mit integrierten Tunnelbau-Lösungen für Maschinentechnik, Zusatzeinrichtungen sowie Serviceleistungen schafft hier die Voraussetzungen. Es beinhaltet gleichzeitig die Verantwortung, den Kunden bei der Realisierung und bei Änderungen im Projekt zu begleiten und kurzfristig Lösungen für alle Bereiche bereitzuhalten. Der bisherige Verlauf dieses Großprojektes zeugt von einer starken Bereitschaft aller Beteiligten, das Projekt in Angriff zu nehmen und es trotz aller Widrigkeiten im gesteckten Rahmen abzuschließen. Insgesamt zeigt das Vorhaben Sotchi, dass durchdacht aufeinander abgestimmte Systemlösungen für das bauausführende Unternehmen eine gute Basis schaffen um hohe Vortriebsleistungen im maschinellen Tunnelvortrieb zu erreichen.