Additive zur Beherrschung starker Durchlässigkeiten bei EPB- und Slurry-TBM

Durch die fortschreitende Erweiterung der Anwendungsbereiche von TBM-Vortrieben im Tunnelbau muss zusehends auch die Verfahrenstechnik der Vortriebsverfahren angepasst werden. Hierzu gehört die Beherrschung hoher Durchlässigkeiten bei Vortrieben mit aktiver Ortsbruststützung. Im folgenden Beitrag wird die Theorie dazu erklärt und an einem praktischen Beispiel erläutert.

1 Hintergrund

Hohe Durchlässigkeiten beinhalten das Risiko, dass es möglicherweise nicht gelingt, die notwendige Stützung der Ortsbrust während des Vortriebs als auch bei Drucklufteinstiegen sicherzustellen. Beim Versagen der Stützung an der Oberfläche der Ortsbrust, sind Mehrausbruch und daraus resultierende erhöhte Setzungen oder gar Verbrüche meist die Folge.

Diese Problemstellung wurde von der Bauindustrie erkannt und es werden permanent neue Lösungen entwickelt, die die Risiken bei TBM-Vortrieben minimieren helfen. Erst kürzlich wurden in der ungarischen Hauptstadt Budapest 2 EPB-Vortriebe erfolgreich aufgefahren, die sich einer Geologie stellen mussten, die aufgrund der in Teilstrecken hohen Durchlässigkeiten extreme Anforderungen an die Ortsbruststützung stellten.

2 Theorie

2.1 EPB-Prinzip

Durch die Vorwärtsbewegung der TBM im Boden kommt zusätzliches Bodenvolumen in die Abbaukammer; durch die gesteuerte Extraktion des Materials mit der Förderschnecke hält der Schildfahrer so viel Material im Abbauraum, dass der Stützdruck stabil bleibt. Die erreichbare Toleranz liegt im Bereich von 0,2 bar. Zum Erreichen einer aktiven Ortsbruststützung muss der abgebaute Boden mittels Additiven zu einem Erdbrei vermischt werden. Als Additive kommen in Abhängigkeit der Randbedingungen Tenside, Polymere und Wasser zum Einsatz. Der entstehende Erdbrei ist nach dem Anmischen pastös und hat durch das enthaltene Luftvolumen kompressible Eigenschaften. Durch die stark unterschiedlichen Wichten der einzelnen Bestandteile des Erdbreis neigt dieser zum Absetzen, zum Separieren. Dieser Vorgang ist zur Deponierung gewünscht, jedoch setzt er im Stillstand auch schon im Abbauraum ein und verändert das Verhalten des Erdbreis wesentlich.

2.2 Additional Face Support System

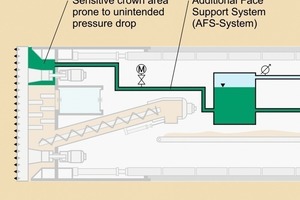

Das „Additional Face Support System” (AFS) wird angewendet, um das Absinken des Erddrucks während Vortriebsunterbrechungen (Ringbau, Wartung, o.ä.) zu unterbinden (Bild 1). Bleibt die TBM stehen, wird kein weiteres Volumen durch die Schildfahrt der Abbaukammer mehr zugeführt. Wenn in diesem Zustand die Schaumbläschen im konditionierten Erdbrei platzen, diffundiert die freigesetzte Luft in den umgebenden Baugrund. Die Aufrechterhaltung der aktiven Ortsbruststützung durch den Erdbrei kann nur erfolgen wenn zusätzliches Volumen dem Abbauraum zugeführt wird, welches nicht in den Baugrund diffundiert. Bisher wurde in dieser Situation das AFS eingesetzt, um beim Absinken des Erddrucks an der Ortsbrust eine Bentonitsuspension in die Abbaukammer zu injizieren.

Das System ist auf den Nachläufern der TBM angeordnet und besteht aus einem oder mehreren Tanks, die mit Bentonitsuspension gefüllt und direkt mit dem Firstbereich in der Abbaukammer verbunden sind. Die Tanks sind über ein Regelventil mit einem Druckluftkompressor verbunden.

Fällt in der Abbaukammer der wirksame Stützdruck unter das eingestellte Maß ab, injiziert das AFS automatisch Bentonitsuspension in die Abbaukammer bis der voreingestellte Stützdruck in der Abbaukammer wieder erreicht wird. So kann eine Fluktuation des Stützdruckes über die zulässige Toleranzgrenze von 0,2 bar ausgeglichen werden.

Neben diesem typischen Fall kommt das AFS zum Einsatz, wenn es aufgrund von grobkörnigen Böden zu einer erschwerten Herstellung des Erdbreis durch das abgebaute Material und dem künstlich zugesetzten Schaum kommt. Dieser Fall wurde bei dem hier betrachteten Beispiel der Metro Budapest in Ungarn befürchtet.

3 Fallbeispiel Metro Budapest

Die Arbeitsgemeinschaft BAMCO Tunnel und die Metro Construction Unlimited Partnership Budapest haben erst kürzlich die Vortriebsarbeiten für die Linie 4 der Metro Budapest abgeschlossen. Die parallelen Nord- und Südtunnel wurden mit 2 EPB-TBM aufgefahren, deren Bohrdurchmesser 6,10 m betrug. Der Abschnitt zwischen „Népszin-ház Straße” und der Station „Keleti” wird wegen der anspruchsvollen geologischen Verhältnisse in diesem Beitrag analysiert.

3.1 Geologie

Der Tunnel unterquert mehrstöckige Gebäude, Straßenzüge und eine Hochstraße in der historischen Altstadt. Die Überdeckung beträgt ca. 8,6 m zu den Gebäudefundamenten. Die Fundamente der Hochstraße befinden sich zwischen den beiden Tunnelröhren und enden ca. 3,2 m über der Firste. Der Grundwasserspiegel liegt in diesem Bereich ca. 11 m oberhalb der Firste.

Die Ortsbrustverhältnisse zwischen der „Népszinház Straße“ und der Station „Kele-ti“ müssen aufgrund des weitgestuften, grobkörnigen Baugrunds für EPB-TBM, sowohl für den Vortrieb als auch für Drucklufteinstiege, als kritisch eingestuft werden.

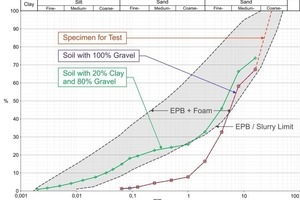

Die Geologie im aufzufahrenden Bereich setzt sich im Wesentlichen aus einer Schicht Ton im Liegenden und einer Schicht Kies im Hangenden zusammen. Der Durchlässigkeitsbeiwert für den Kies liegt zwischen 8 x 10-5 m/s bis 2 x 10-2 m/s. Die Zusammensetzung der Bodenschichten vor der Ortsbrust variiert von 100 % Ton bis zu mehr als 80 % Kies. Bild 2 zeigt die Sieblinien für die Fälle, dass sich die Ortsbrust aus 80 % bzw. aus 100 % Kiesanteilen zusammensetzt. Zusätzlich wird der Bereich dargestellt, in dem eine Konditionierung des Bodens im Regelfall möglich ist.

Mit steigendem Kiesanteil in der Ortsbrust nähert sich die Sieblinie der Grenze des Bereichs, in dem eine reine Konditionierung des Bodens noch technisch möglich ist. In der Projektgeologie wird diese Grenze bei einem Kiesanteil von 80 % überschritten. Somit verlangt der hohe Kiesanteil ein hohes Maß an Sorgfalt bei der Konditionierung des Erdbreis. Gelingt es nicht, einen zuverlässig stabilen Erdbrei zu erstellen, hätte dieses schwerwiegende Auswirkungen auf die Ortsbruststabilität resultierend in erhöhten Setzungen bis hin zum Verbruch, gehabt.

3.2 AFS in Budapest

Das auf den in Budapest eingesetzten TBM installierte AFS hatte eine Kapazität von 2 m³. Der Vortrieb in Budapest wurde mit den üblichen EPB-Parametern durchgeführt. Für eine vergleichende Rechnung wird ein „Foam Injection Ratio” (FIR) von 0,4 und ein “Foam Expansion Ratio” (FER) von 9 angenommen. Mit diesen Werten wird der Anteil an Luft im Erdbrei der Abbaukammer mit ca. 8 m³ ermittelt.

Dieses Volumen muss durch das AFS ausgeglichen werden können, um stabile Ortsbrustverhältnisse, auch bei längeren Stillständen, gewährleisten zu können. Das installierte AFS hätte nur ca. 25 % des maximal auftretenden Volumenverlustes ausgleichen können.

Nach der Analyse der vorhandenen Situation hat Babendererde Engineers Vorschläge unterbreitet, um das AFS für die Grenzsituation auszulegen.

• Modifikation des AFS-Kreislaufs und Kapazitätserhöhung des AFS:

Die Kapazität des AFS sollte durch eine Erweiterung um einen weiteren Bentonittank mit einem Fassungsvolumen von 2 m³ auf insgesamt 4 m³ verdoppelt werden. Der zweite Tank wurde mit Leitungen (100 mm Durchmesser) parallel zu dem bestehenden Kreislauf angeschlossen. Drucksensoren und Durchflussmesser wurden installiert, um den eingestellten Druck und den Durchfluss des AFS aufzuzeichnen und zu kontrollieren.

• Modifikation des AFS-Stützmediums:

Es musste davon ausgegangen werden, dass aufgrund der in diesem Tunnelabschnitt vorhandenen Geologie mit dem hohen Kiesanteil die standardmäßige Bentonitsuspension im AFS nicht die erforderlichen Voraussetzungen erfüllt, um die Ortsbrust ausreichend zu stützen. Aus diesem Grund wurden Laborversuche durchgeführt, um ein adäquates Stützmedium zu empfehlen.

3.3 Laborversuche

Die Experimente mit unterschiedlichen Stützmedien sollten zeigen, ob und bis zu welcher Druckgrenze Variationen mit Bentonit und Polymeren in der Lage sind, die Ortsbrust trotz der hohen Durchlässigkeiten effektiv zu stützen.

Der für die Tests zur Verfügung gestellte Boden war nicht repräsentativ für den grobkörnigen Boden, so wie er laut dem Geologischen Gutachten zu erwarten war. Aus diesem Grund wurde ein repräsentativer Boden gemäß der Sieblinie für 100 % Kiesanteil (Bild 2) hergestellt.

Die Auswahl der Polymere erfolgte unter Berücksichtigung der Korngrößen und der Größe der AFS-Speiseleitung. Die Quellzeit der einzelnen Polymere betrug zwischen 1 und 2 Stunden. Es wurde darauf geachtet, dass die Polymere leicht angemischt werden konnten und leicht pumpbar waren, um einen reibungslosen Baustelleneinsatz sicherstellen zu können. Die eingesetzten Rezepte für die Suspensionen garantierten eine lange Stabilität: hier konnten mehrere Wochen erreicht werden.

In dem in Bild 3 dargestellten Test wurde zunächst der Beispielboden eingebaut und vollständig mit Wasser gesättigt. Anschließend wurde die Suspension in den Zylinder eingefüllt und mit 0,8 bar Druckluft beaufschlagt.

Bei einer reinen Bentonitsuspension drang diese in den Boden ein und konnte nicht den zur Übertragung des Stützdrucks notwendigen Filterkuchen an der Ortsbrust-Oberfläche aufbauen. Eine Stützung der Ortsbrust konnte folglich nicht gewährleistet werden. Aus diesem Grunde wurden der Bentonitsuspension grobstückige Polymere von Sawat Water Management beigemengt. Es folgten weitere Testserien mit unterschiedlichen Sieblinien der stückigen Polymere allein oder mit Bentonitsuspension. Dabei zeigte sich, dass der Einsatz einer abgestuften Sieblinie der stückigen Polymere die Bildung des Filterkuchens am besten gewährleistete. Diese stückigen Polymere quellen nach Zugabe von Wasser bis zu einer Größe von 7 mm auf und bewirken eine Verstopfung der großen Bodenporen. Die Bentonitsuspension kann anschließend die restlichen Poren wirksam überbrücken und den erforderlichen Stützdruck aufbauen.

Gleichfalls zeigten die Versuche, dass eine Zugabe lediglich eines Polymerdurchmessers oder ohne Bentonitsuspension nicht die notwendige Abdichtung gewährleisten kann. Eine Abstimmung der Sieblinien auf die vorhandene Projektgeologie bleibt in den Anwendungsfällen notwendig.

3.4 Durchführung auf der Baustelle

In der letzten Station vor der Passage der stark durchlässigen Geologie wurden beide TBM für den Einsatz der grobstückigen Polymer-Bentonitsuspension angepasst. Hierzu wurde das Volumen der AFS-Tanks auf den Maschinen verdoppelt und die Leitungen zwischen Tank und Abbaukammer mit automatischen Ventilen und Sensoren ausgerüstet. Das Ansetzen der Polymer-Bentonit-Suspension erfolgte außerhalb des Tunnels. Das Polymer-Bentonit-Gemisch wurde fertig zum Einsatz zur Maschine transportiert.

Im August 2010 konnte der Tunnelabschnitt zwischen „Népszinház Straße“ und der Station „Keleti“ sicher und erfolgreich aufgefahren werden.

4 Ausblick

In diesem Fallbeispiel kam eine Suspension von Polymeren in Kombination mit Bentonit im AFS zur Anwendung. Der Anwendungsbereich kann jedoch weiter ausgedehnt werden. So kommen zum Beispiel grobstückige Polymer-Bentonitsuspensionen auch bei Slurry-Vortrieben in Geologien mit hohen Durchlässigkeiten zum Einsatz. Bei Slurry-Vortrieben ist neben der Pumpbarkeit aber stets auch die Separierbarkeit der Suspension zu überprüfen. Da hier ebenfalls die Durchsatzmengen von Suspension um ein Vielfaches größer sind als bei einem EPB-Vortrieb sind die wirtschaftlichen Auswirkungen für ein Projekt deutlich höher.

Neben der Beherrschung des Vortriebs in hohen Durchlässigkeiten eignet sich der Einsatz grobstückiger Polymere insbesondere auch für Drucklufteinstiege. Ist ein Drucklufteinstieg in einem Abschnitt erforderlich, in dem mit erhöhten Druckluftverlusten zu rechnen ist, bietet es sich an, vor dem Einstieg und dem damit verbundenen Absenken des Stützmediums eine stabile Suspension mit angepasster Stückigkeit der Polymere in die Abbaukammer zu pumpen, um größere Poren in der Ortsbrust effektiv zu verschließen und somit für ein konstantes Luftdruckpolster und sichere Ortsbrustverhältnisse zu sorgen.