Tunnelbau in Malaysia

Tunnelkonstruktion und unterirdisches Bauen haben in Malaysia in den vergangenen zwei Jahrzehnten eine sehr erfolgreiche Entwicklung durchlaufen. Den Ausgangspunkt bildete das ausgefeilte SMART-Projekt in Kuala Lumpur, das vor 15 Jahren realisiert wurde. In jüngerer Vergangenheit erlangte das Klang-Valley-MRT-Projekt mit dem Einsatz der neuen Variable-Density-Tunnelvortriebsmaschinen Aufmerksamkeit in der Fachwelt und wurde mit internationalen Preisen ausgezeichnet. Malaysia hat im Tunnelbau augenscheinlich einen großen Entwicklungsschritt getan. Dementsprechend hat die Tunnelling and Underground Space Technical Division der Institution of Engineers Malaysia (IEM) ihre Bewerbung für die Ausrichtung des World Tunnel Congress 2020 abgegeben

Einen bedeutsamen Wendepunkt für die Entwicklung des Tunnelbaus in Malaysia markiert das Jahr 2003, als es zur vordringlichen Aufgabe wurde, sich der Überflutungsproblematik in der Hauptstadt Kuala Lumpur anzunehmen. Die flächendeckend dichte Bebauung der Metropole machte es notwendig, die Überschwemmungen durch den Bau entsprechender unterirdischer Strukturen in den Griff zu bekommen. Eine zusätzliche Herausforderung in geologischer Hinsicht bildete dabei die außerordentliche starke Verkarstung des Baugrunds.

Dank praktischer Erfahrung und technologischen Weiterentwicklungen gelang es, mit dem SMART (Stormwater Management and Road Tunnel) die Funktionen eines Straßenverkehrstunnels und einer Regenwasserkanalisation zu kombinieren und so neues Terrain im Tunnelbau zu erschließen. Mit einer Ausdehnung von 9,7 km ist SMART einer der längsten Tunnel zur Regenwasserableitung in Südostasien. Der Tunnel mit einem Durchmesser von 13,2 m wurde mit einer Slurry-TVM aufgefahren. Die zahlreichen Problemstellungen des Projekts, die hauptsächlich ihre Ursachen im zu durchörternden verkarsteten Kalkstein hatten, wurden durch solide technische Planung und Umsetzung gelöst.

Beispiellose Herausforderungen für den Tunnelbau

Im Normalfall kann die Slurry-TVM auch bei unvorhergesehenen Hohlräumen den Vortrieb aufrechterhalten, sofern diese Hohlräume durch eingeschwemmtes Bodenmaterial angefüllt sind, sodass keine kritischen Mengen an Stützflüssigkeit im verkarsteten Baugrund verloren gehen. Die Ortsbruststützung beim SMART-Projekt mit einer Bentonitsuspension geringer Dichte funktionierte bei der Durchörterung von Klüften geringen Ausmaßes und gefüllten Karsthohlräumen, aber es gab auch immer wieder Zwischenfälle mit Einsturztrichtern und Ausbläsern, für deren Beherrschung eine weiterentwickelte Slurry-Technologie vonnöten schien. Wenn eine TVM auf einen nur teilweise verfüllten Karsthohlraum, Gesteinsklüfte größeren Ausmaßes oder einen Überdeckungsbereich mit Einschlüssen aus sehr lockerem Gestein trifft, kann die Bentonitsuspension geringer Dichte (1,1 t/m³) und entsprechend niedriger Viskosität in die Karsthohlräume oder durch die Spalten bis an die Oberfläche entweichen und so einen Ausbläser verursachen. Der daraufhin eintretende umgehende Stützdruckverlust an der Ortsbrust kann in der Folge einen Erdfall auslösen.

Die fortwährende Auseinandersetzung mit diesen schwierigen Bodenbedingungen führte letztendlich zur Entwicklung der Variable-Density-TBM (VD-TBM). Der deutsche Hersteller Herrenknecht AG setzte das Konzept gemeinsam mit MMC-Gamuda im Rahmen des Bauprojekts Klang Valley MRT Linie 1 (Sungai Buloh–Kajang Line) für einen 9,5 km langen Abschnitt eines zweiröhrigen Tunnels mitsamt sieben unterirdischen Stationen in die Tat um.

Unter Nutzung der gesammelten Erfahrungen des SMART-Projekts bohren seit 2012 insgesamt acht TVM – zwei Erddruckmaschinen von CRTE (China Railway Tunnelling Equipment Co Ltd), ein Herrenknecht Erddruckschild und fünf Herrenknecht VD-TBM –

erfolgreich die zweiröhrigen Klang-Valley-MRT-Haupttunnel.

Die Strecke verläuft unter einem der belebtesten und am dichtesten bebauten Stadtteile Kuala Lumpurs. 5,45 km davon durchörtern die Kenny Hill Formation mit ihren Sedimentschichten (drei EPB-Maschinen), und 3,23 km führen durch den stark verkarsteten Kuala Lumpur Limestone. Hier kamen die fünf VD-Slurry-Maschinen zum Einsatz, die speziell für diese anspruchsvolle Karst-Geologie entwickelt worden sind.

Die VD-TBM kann sich veränderlichen Baugrundeigenschaften besser anpassen als Erddruck- oder Slurry-TBM. Sie ist so konstruiert, dass sich die Dichte des Stützmediums während des Vortriebs variieren lässt, wobei verschiedene Betriebsmodi zudem Spielraum bei der Regulierung der Ortsbruststützung und Flexibilität beim Abtransport des Abraums ermöglichen.

Darüber hinaus können VD-Tunnelbohrmaschinen auch im EPB-Modus gefahren werden:

Eine VD-TBM wurde für den EPB-Vortrieb umgerüstet, weil die Vortriebstrecke durch wechselhaften Baugrund und die Kenny Hill Formation führte. Die Umrüstung im Tunnel erwies sich als kosteneffizient und konnte in weniger als einer Woche durchgeführt werden. Im Vergleich zum SMART-Projekt im gleichen verkarsteten Kalkstein konnte die Anwendung der Variable-Density-Technologie das Auftreten von Erdfällen um 95 % reduzieren.

Der erste Abschnitt der MRT-Linie 1 wurde Ende 2016 in Betrieb genommen, der zweite Abschnitt soll im Juli 2017 betriebsbereit sein. Die MRT-Linie 2 (Sungai Buloh–Serdang Putrajaya Line) mit einer voraussichtlichen Länge von 52,2 km befindet sich derzeit in der Phase der Detailplanung für die Hochbahnabschnitte. Die Bauphase der Linie 2 wurde Anfang 2017 eingeleitet; mit dem Bau der 13,5 km langen unterirdischen Streckenführung wurden wiederum MMC-Gamuda beauftragt.

Nach kompletter Fertigstellung wird das Klang-Valley-MRT-System mit einer Gesamtlänge von 156 km einen Einzugsbereich von 20 km rund um das Zentrum abdecken. Die Schnellbahn wird dann aus zwei Hauptlinien und einer Ringstrecke bestehen.

Malaysia setzt auf maschinellen Vortrieb

In den vergangenen Jahren haben sich beim Tunnelbau in Malaysia weitestgehend zwei Maschinentypen etabliert. Abhängig von den benötigten Technologien zur Ortsbruststützung kommen entweder Slurry- oder Erddruck-Vortriebsmaschinen zum Einsatz. Die Slurry-Maschine stützt den Ortsbrustbereich beim Abbauvorgang durch eine Suspension. z. B. aus Wasser und Bentonit. Im Gegensatz zu dieser Flüssigkeitsstützung wird bei der EPB-Vortriebsmethode, die in weichen Böden am effektivsten ist, ein Erdbrei aus dem vorhandenen Ausbruch zur Ortsbruststützung verwendet.

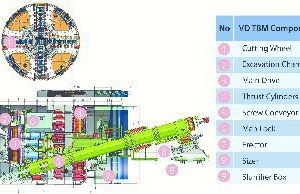

Variable Density TBM-Technologie

Die VD-Technologie mit ihrer Vereinigung von Flüssigkeits- und Erddruckstützung ist ein großer Entwicklungsschritt. Die TBM kann auch im reinen Slurry- oder EPB-Modus arbeiten. Die Umrüstungsarbeiten dazu benötigen weniger als eine Woche. Im Slurry-Modus kann die Dichte des Stützmaterials durch Addition von Feststoffen auf bis zu 1,6 t/m³ gesteigert werden.

Die VD-TBM kombiniert die Vorteile beider Verfahren in einer Maschine. Ohne größere mechanische Modifikationen kann direkt im Tunnel zwischen vier verschiedenen Vortriebsmodi umgeschaltet werden. Dadurch kann im Verlauf der Trasse extrem flexibel auf geologische und hydrogeologische Veränderungen reagiert werden.

Sowohl im erddruck- als auch im flüssigkeitsgestützten Modus wird der Abraum über einen Schneckenförderer aus der unter Druck stehenden Abbaukammer entnommen. Die Regelung des Stützdrucks erfolgt je nach Modus über Schneckendrehzahl und Vorschubgeschwindigkeit oder über ein automatisch geregeltes Luftpolster. Kommunizierende Röhren ersetzen die fehlende Tauchwandöffnung. Im EPB-Modus wird der Abraum von der Schnecke auf ein Förderband abgeworfen. Im Flüssigkeitsmodus wird die TBM dank einer zusätzlichen Slurryfier-Box am Ende der Schnecke mit hydraulischem Förderkreislauf gefahren. Bei Letzterem kann entweder eine normale Bentonitsuspension oder alternativ eine Suspension mit hoher Dichte genutzt werden.

Durch geringe Suspensionszugabe in die Abbaukammer behält das Materialgemisch seine hohe Viskosität und seinen hohen Dichtegrad; dadurch wird das Risiko eines Flüssigkeitsverlusts durch Abfluss in Karsthohlräume oder auf Grund von Ausbläsern verringert. Im flüssigkeitsgestützten Modus wird das Material mit der erhöhten Dichte über die Förderschnecke und die Slurryfier-Box in den Spülkreislauf transportiert, um von dort zur Wiederaufbereitungsanlage an der Oberfläche gepumpt zu werden. Dies erweitert den Einsatzbereich der VD-TBM zusätzlich und macht die Maschine zur universellen Vortriebstechnik für Lockergestein aller Art.

Der Einsatz des VD-Vortriebs hat zuvor unerreichbare Ziele in den Bereich des Machbaren gerückt und kommt für Malaysia einer Neuerfindung des Tunnelbaus gleich. Die Tunnelbauexperten des Landes haben ihren fachlichen Horizont gezielt erweitern können und eine Entwicklung mitgetragen und vorangetrieben, die für die Innovationkraft im Tunnelbau einen weiteren Schritt nach vorn bedeutet.

MMC-Gamuda

Die Arbeitsgemeinschaft MMC-Gamuda gilt als führend im Tunnelbau Malaysias. Die heimischen Unternehmen setzen auf weiteres Wachstum mit ausgebildeten Fachkräften, um ihre starke Position im Tunnelbausektor zu festigen und weiter auszubauen.