Zugangsstollen I für Kraftwerke Linth-Limmern

Das Projekt Linthal 2015 der Kraftwerke Linth Limmern AG (KLL) in der Schweiz beinhaltet den umfassenden Ausbau der Anlagen der KLL. Hierzu gehören u. a. Druckstollen, Maschinen- und Trafokavernen. Die Arbeiten am Zugangsstollen I für den Zugang zur Maschinenkaverne in der Ausrüstungs- und Betriebsphase sind Thema des folgenden Beitrags.

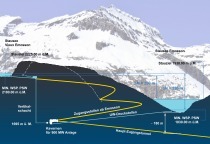

Das Los A1 ist Teil des Projektes Linthal 2015 der Kraftwerke Linth-Limmern AG (KLL). Dieses Projekt sieht einen umfassenden Ausbau der Anlagen der KLL vor. Im Gebiet Tierfehd wird ein zusätzliches Ausgleichsbecken und zwischen den hochgelegenen Wasserreservoiren des Mutt- und Limmernsees das neue Pumpspeicherwerk Limmern realisiert. Diese beiden Seen werden durch zwei zusätzliche Druckstollen verbunden, die beim Limmernsee in eine Maschinenkaverne münden. Dort werden vier einstufige Pumpturbinen à 250 MW stehen, die die Wasserkraft in elektrische Energie umwandeln werden.

Zusätzlich zur Errichtung des Druckstollens und der Maschinen- sowie der Trafokaverne wird am Muttsee eine neue Staumauer gebaut, um die Speicherkapazität des Sees zu erhöhen. Diese Arbeiten sind im Baulos A2 enthalten. Andere Arbeiten, die für die Umsetzung des Projektes Linthal 2015 Pumpspeicherkraftwerk Limmern notwendig sind, werden in weiteren Losen durchgeführt. Der Zugangsstollen I für den Zugang zur Maschinenkaverne in der Ausrüstungs- und Betriebsphase ist eines dieser Lose (Bild 1).

1 Zugangsstollen I im Los A1

Damit während der späteren Nutzungsphase die Maschinen- und Trafokaverne einen witterungsunabhängigen Zugang haben, wird von Tierfehd aus der Zugangsstollen I erstellt. Dieser wird im Endzustand für die Beförderung von Personen und den Transport schwerer Maschinenteile mit einer Standseilbahn ausgerüstet. Im Weiteren werden die Energieableitungskabel in den Banketten des Zugangsstollens geführt.

Der Zugangsstollen besteht aus mehreren Bauteilen:

■ dem Tagbautunnel mit Portalbauwerk

■ dem Zugang zur Talstation

■ der Kaverne Talstation

■ dem Schrägstollen mit der auf halber Strecke angeordneten Ausweichstelle

■ Muffennischen entlang des Schrägstollens in regelmäßigen Abständen.

Der 18 m lange Tagbautunnel mit dem Portal wird im Voreinschnitt in offener Bauweise erstellt. Daran schließt sich der bergmännische Vortrieb des Zugangs zur Talstation an. Er hat eine Länge von ca. 219 m und gemäss Projektentwurf einen Ausbruchquerschnitt von ca. 50 m2. Der Vortrieb geschieht mittels Sprengvortrieb. Danach folgt die Kaverne der Talstation, die eine Länge von 35 m hat. Die Ausbruchquerschnitte liegen bei ca. 260 m2 (Normalprofil), bzw. 360 m2 im Bereich der Ausweitung.

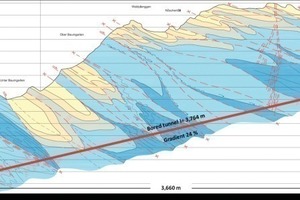

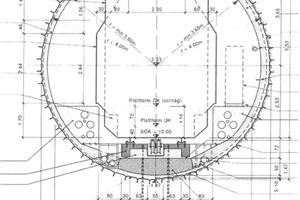

Ausgehend von der Kaverne wird der 3764 m lange Schrägstollen mit einer TBM aufgefahren; er endet in der Maschinenkaverne. Um den Höhenunterschied von ca. 900 m zwischen Talstation und Ma-schinenhaus zu überbrücken hat der Stollen eine Steigung von 24 %. Ein Schrägschacht dieser Länge, mit Steigung 24 % und Ausbruchdurchmesser 8,03 m, wird gemäß Wissensstand der Projektverfasser weltweit zum ersten Mal aufgefahren. Diese Verhältnisse bringen außerordentliche Anforderungen an Vortriebsinstallation und Vortriebsmannschaft mit sich. Die 17 Muffennischen entlang des Schrägstollens, beidseitig im Abstand von 550 m gelegen, werden parallel zum TBM-Vortrieb mit hergestellt. Die Herstellung der Ausweichstelle in Stollenmitte ist nach Abschluss der Bohrarbeiten geplant.

2 Geologie

Der Zugangsstollen I liegt vollständig in der Formation des Quintnerkalk. In der Regel ist er aus tunnelbautechnischer Sicht als günstig anzusehen. Es gibt jedoch Passagen mit ungünstigen Verschneidungen von Trennflächen (mehrere Trennflächen, geringer Trennflächenabstand), die dazu führen, dass sich Bruchkörper am Ausbruchrand aus dem Verband lösen und in den Querschnitt fallen.

Karsterscheinungen sind im Quintnerkalk möglich; es wird aber davon ausgegangen, dass aufgrund des tiefliegenden Bergwasserspiegels keine Wassereinbrüche auftreten, die den Vortrieb wesentlich behindern. Karste sind zum Teil mit Sedimenten gefüllt. Um diesbezügliche Besonderheiten möglichst frühzeitig zu erkennen werden umfangreiche Vorauserkundungen vorgesehen. Seismik kombiniert mit Vorausbohrungen durch den Bohrkopf werden zur Anwendung kommen (Bild 2).

3 Sprengvortrieb für Zugangsstollen und Kaverne

Nach Erstellung des Voreinschnittes im Sprengverfahren und dessen Sicherung mit Felsnägeln, Bewehrungsnetzen und Spritzbeton konnte im Januar 2010 der Zugangsstollen angeschlagen werden. Die erste Sprengung erfolgte am 19. Januar 2010.

Auf den ersten Stollenmetern erfolgte der Vortrieb in Teilausbrüchen aufgrund der geringen Überdeckung im Hangbereich. Danach konnte im Vollquerschnitt gesprengt werden. Die Sicherung des Querschnitts im Stollen besteht aus Spritzbeton, Bewehrungsnetzen und Mörtelankern mit 3 bis 4 m Länge.

Zu erwähnen ist noch, dass der ursprünglich geplante Querschnitt des Stollens aus baubetrieblichen Gründen von 50 auf ca. 70 m2 vergrößert wurde, Hintergrund hierfür ist der Entscheid der Unternehmung, die TBM vor dem Portal zu montieren und gesamthaft mit Nachlaufkonstruktion in die Startröhre zu ziehen.

Nach Abschluss der Vortriebsarbeiten für den Stollen wurde der Ausbruch der Kaverne Talstation in Angriff genommen. Auch hier wurde bei der Erstellung mit dem Verfahren von Teilausbrüchen gearbeitet. Im Zuge der Sicherungsarbeiten der Kalotte und Strosse wurde in einem nachfolgenden Arbeitsschritt sofort die Verkleidung aus Spritzbeton und Bewehrungsnetzen mit aufgebracht.

Aus der Kaverne heraus wurde danach der Startstollen für die TBM aufgesprengt und gesichert. Seine Länge in der Schrägen beträgt ca. 100 m (Bild 3)

4 TBM-Vortrieb für Schrägstollen

4.1 TBM und Nachlaufkonstruktion

Für das Auffahren des Schrägstollens wird eine TBM mit passender Nachlaufkonstruktion zum Einsatz kommen (Bild 4). Besondere Anforderungen an die Installation ergeben sich aus der Steigung und den Restrisiken Karst. Hohlräume müssen überwindbar sein, das Durchstanzen von am Parament verdeckten Karsten muss beherrscht werden können und die Arbeitsplätze haben sehr hohen Sicherheitsanforderungen zu genügen. Diese Vorgaben werden am zweckmäßigsten mit einem großen Mechanisierungsgrad an den Arbeitsplätzen erfüllt.

Bestimmend für die Vortriebsleistung ist hier in Abweichung zu konventionellen Vortrieben nicht die eigentliche TBM-Leistung sondern die Leistung an den Arbeitsstellen Vorauserkundung, Gebirgssicherung, Spritzbetonverkleidung, die gleichzeitig mit dem Vortrieb im NL erstellt wird, und die Versorgungsleistung.

Die Ausschreibung verlangte nach einer TBM mit Doppelverspannung. Das Angebot der Unternehmung erfüllte diese Anforderung mit einer Einfachgrippermaschine, die zusätzlich über eine Kopfverspannmöglichkeit verfügte. Optional wurde eine Maschine mit Doppelgripper angeboten. Der Auftraggeber hat auf die Beauftragung dieser Option verzichtet. In der Evaluationsphase hat sich die Unternehmung unter Bewertung aller technischen und wirtschaftlichen Belange für eine TBM, die als offene Hartgesteinsmaschine mit einem Doppelgripper konzipiert ist, entschieden. Sie hat einen Bohrdurchmesser von 8,03 m. Gesamthaft ist auf der TBM eine Leistung von ca. 3500 kW installiert.

Auf dem Bohrkopf sind 62 Schneidrollen mit 17 Zoll Durchmesser installiert, davon zwei als Kaliberrollen. Das Bohrgut wird von den Rückräumern über die Bohrarme zum Bohrguttrichter transportiert. Dieser übergibt an das Maschinenband, das danach das Band im Nachläufer beschickt.

Sicherungsarbeiten, wie Spritzbeton aufbringen, Ausbaubogen versetzen und Anker bohren können bei Bedarf im L1, also kurz hinter dem Bohrkopf durchgeführt werden. Weiterhin ist die TBM mit Installationen zur Vorauserkundung ausgestattet, die es ermöglichen Bohrungen bis 100 m Länge und 100 mm Durchmesser durchzuführen.

Die Nachlaufkonstruktion besteht aus 8 Nachlaufwagen, die über Nachschleppstangen an die TBM angehängt sind. Zwischen Nachläufer und TBM ist eine Rückfallsicherung integriert, die bei Ausfall der Abstützvorrichtung und beim Umsetzen der TBM verhindern soll, dass die Vortriebsanlage (TBM und Nachläufer) im Schrägstollen nach unten rutscht. Sie verspannt sich mechanisch über Hebelwirkung am Ausbruchrand, sobald Druckkräfte der TBM bzw. Zugkräfte vom Nachläufer auf sie wirken (Bild 5).

Die vorderen Nachläufer tragen Aggregate zur Versorgung der TBM und den Steuerstand. Im Nachläufer 3 sind die Installationen für die Aufbringung der Innenverkleidung zu finden. Auf den folgenden Nachläufern befinden sich Einrichtungen wie Fluchtcontainer, Werkstatt, Transformatoren, Ventilation, Spritzbetonpumpen, Kühlaggregat TBM. Insgesamt misst die Vortriebsanlage – TBM bis Ende Nachlauf – ca. 165 m.

Besonderes Augenmerk wurde beim Konzept des Nachläufers darauf gerichtet, dass der Transport der Baumaterialien vom Entladen ab dem Versorgungszug bis zur Einbaustelle möglichst mechanisiert durchgeführt werden kann. Ein weiterer wichtiger Aspekt war es, aufgrund der besonderen Randbedingungen bei der Transporttechnik, genügend Lagerplatz für Baumaterialien zu haben, um Verzögerungen beim Antransport überbrücken zu können.

4.2 Logistik für Vortriebsarbeiten

Da eine Versorgung des Vortriebs mittels Pneubetrieb aus Sicherheitsaspekten vom Bauherrn ausgeschlossen wurde, hat sich die Unternehmung entschieden eine Windenbahn einzusetzen. Die Leistungsanforderung ergibt sich aus dem erforderlichen Material für den Vortrieb, dem Bedarf an Verkleidungsspritzbeton und den beabsichtigten Vortriebsleistungen. Die Zyklusdauer eines Zugspiels ist abhängig von Fahrstrecke, Fahrgeschwindigkeit, Beladen und Entladen des Zuges. Diese Parameter führten zu einer erforderlichen Nutzlast von ca. 50 t.

Die im Nachläufer zum Transport eingebaute Winde stellt durch ihre Dimension – 2000 kW Antriebsleistung, 110 t Gesamtgewicht (inkl. 3900 m Seil mit 43 mm Durchmesser) zusätzliche besondere Anforderungen an den Nachläufer, dessen Lichtraumprofile und die Geh- und Fluchtwege.

Die Windenbahn besteht aus einer Zugeinheit mit mehreren Wagen, die von ihrer Art her verschiedenen Zwecken dienen kann, sprich Aufsatzvorrichtungen hat. Eine Zugeinheit besteht aus drei Modulen mit je etwa 10 m Länge. Auf dem ersten Modul befindet sich der Steuerstand und verschiedene Aggregate, die zum Be-/Entladen der Module 2 und 3 benötigt werden. Die Module 2 und 3 sind flexibel auszurüsten, je nachdem, was transportiert oder gearbeitet werden soll.

Bewegt werden diese Zugeinheiten mittels der zuvor erwähnten Seilwinde. Die Wagen der Zugeinheit sind gleisgeführt und bewegen sich auf den während des Vortriebs unter dem Nachläufer eingebauten Sohltübbingen.

Die Windenbahn ist mit ein Kernstück der Vortriebseinrichtung und ein Schlüsselgerät. Sie wird zum Ende der Vortriebsarbeiten auch für den Rücktransport der Nachläuferteile benutzt werden.

Der Abtransport des Ausbruchmaterials ab Ende Nachläufer erfolgt durch Kaskadenförderbänder. Das sind einzelne Förderbänder mit einer Länge von je 275 m, die aneinandergereiht im Schrägstollen sukzessive zum Fortgang des Vortriebs aufgebaut werden. Damit beim Vortrieb die entstehende Lücke zwischen Ende Nachläufer und Ende des zuletzt eingebauten Förderbandes überbrückt werden kann ist im Nachläuferbereich ein Schleppband entsprechender Länge vorgesehen. Dieses wirft das durch das Nachläuferband antransportierte Material auf das letzte Kaskadenband ab. Diese Lösung bietet nach Meinung der Unternehmung eine größere Sicherheit bei einem Bandriss als die Variante mit einem durchgängigen Bandgurt. Zudem hat sie den Vorteil, dass damit konventionelle Standardkonstruktionen möglich wurden.

5 Stand der Arbeiten und terminlicher Ausblick

Der Stand der Arbeiten per Mitte Oktober sah den Startstollen und die Kaverne vorbereitet für das Einschreiten der TBM mit Nachläufer in die Startröhre vor. Die TBM mit Nachläufer waren vollständig aufgebaut vom Portal bereits bis in den Startstollen eingeschoben.

Der Vortriebsstart ist in Woche 42 erfolgt, zunächst mit provisorischem Versorgungssystem. Der gesamte Vortrieb des Schrägstollens und die Demontage der Tunnelvortriebsanlage sollen bis Ende 2011 dauern.

Manfred Börker, Wayss & Freytag Ingenieurbau AG

Christian Ammon,

Rothpletz, Lienhard + Cie AG

Daniel Frey,

Rothpletz, Lienhard + Cie AG