10 000 t Sonderschalung für den Fehmarnbelt-Tunnel geliefert

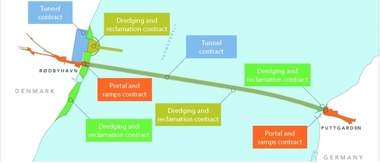

Mit einer Länge von 18 km wird der Fehmarnbelt-Tunnel der längste Absenktunnel der Welt und gilt als eine der größten Infrastruktur-Baustellen Europas. Peri entwickelte ein Schalungskonzept für die im Mittelpunkt stehende Herstellung der Standard-Tunnelelemente. Mit dem letzten von insgesamt zwölf Schiffen wurde die Lieferung der maßgeschneiderten Sonderschalung des Haupt-Schalungslieferanten für dieses Projekt mit einer Dimension von mehr als 10 000 t im April 2023 abgeschlossen.

Fehmarnbelt-Tunnel: Visualisierung der Halle für das Gießen der Betonelemente in der Tunnelelementfabrik

Fehmarnbelt-Tunnel: Visualisierung der Halle für das Gießen der Betonelemente in der Tunnelelementfabrik

Credit/Quelle: Femern A/S

Nach der geplanten Fertigstellung im Jahr 2029 wird der Fehmarnbelt-Tunnel Dänemark und Deutschland auf dem Straßen- und Schienenverkehr verbinden. Der Absenktunnel mit einer Gesamtbreite von 45 m besteht aus Betonelementen mit insgesamt fünf Tunnelröhren, davon zwei zweispurige Röhren für Kraftfahrzeuge, zwei einspurige Röhren für den Bahnverkehr sowie ein Service- und Fluchttunnel. Insgesamt liefert Peri Schalungsmaterial für die Fertigstellung von 79 Standard-Tunnelelementen, die jeweils 217 m lang und 73 000 t schwer sind.

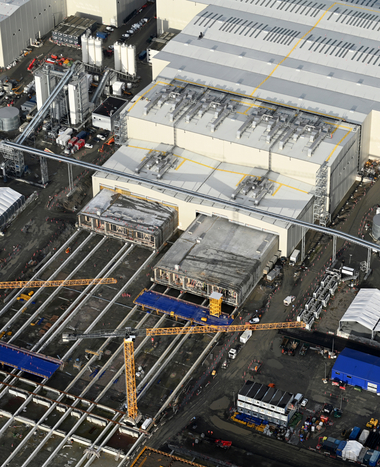

Die Anlieferung des kompletten Schalungsmaterials in den Arbeitshafen erfolgte mit insgesamt 12 Schiffen und über 250 LKW

Die Anlieferung des kompletten Schalungsmaterials in den Arbeitshafen erfolgte mit insgesamt 12 Schiffen und über 250 LKW

Credit/Quelle: PERI SE

Zusammenbau der gelieferten Teile auf der Baustelle in Dänemark – insgesamt lieferte Peri Schalungsmaterial für die Fertigstellung von 79 Standard-Tunnelelementen, die jeweils 217 m lang und 73 000 t schwer sind

Zusammenbau der gelieferten Teile auf der Baustelle in Dänemark – insgesamt lieferte Peri Schalungsmaterial für die Fertigstellung von 79 Standard-Tunnelelementen, die jeweils 217 m lang und 73 000 t schwer sind

Credit/Quelle: PERI SE

Taktschiebeverfahren mit neun Betonierabschnitten

Für die Umsetzung der Kundenanforderungen entschieden sich die Peri-Ingenieure für ein Taktschiebeverfahren mit neun rund 24 m langen Betonierabschnitten. Diese Lösung bildet die Grundlage für ein monolithisches Betonieren, welches das Risiko des Eindringens von Wasser während des Tunnelbetriebs reduziert. Darüber hinaus erfolgt das Betonieren eines Tunnelabschnitts ohne Anker in den Außenwänden. Gleichzeitig bringt das Vorgehen erhebliche Einsparungen bei Material und Arbeitskosten mit sich und reduziert dadurch unter anderem den Rohstoffverbrauch.

Die Produktion für die Sonderstahlbauteile der Schalung fand in Polen, Italien und im Peri-Werk in Weißenhorn, Deutschland, statt. Eine bedarfs- und termingerechte Anlieferung des kompletten Materials mit insgesamt 12 Schiffen und über 250 LKW wurde durch eine enge Abstimmung mit dem Kunden ermöglicht. Bereits Ende Februar 2023 feierte Peri die Auslieferung des einmillionsten Teils an die Baustelle des Fehmarnbelt-Tunnelprojekts in Dänemark.

Montage und Absenken der 79 Standard-Tunnelelemente

Die Arbeiten finden im dänischen Rødbyhavn sowohl an Land als auch auf See statt. Die Tunnelelemente werden in einer Fabrik mit einer Größe von 140 Fußballfeldern hergestellt. Die Herstellung der Standard-Tunnelelemente erfolgt in insgesamt fünf separaten Produktionslinien vor Ort, in eigens für das Projekt erbauten Produktionshallen in Verbindung mit einem Arbeitshafen. Jedes der insgesamt 79 Standardelemente setzt sich aus neun Betonierabschnitten mit einer Breite von 45 m und einer Höhe von 9 m zusammen. Dabei kommen je Betonierabschnitt rund 3000 m3 Beton zum Einsatz, was ein Gewicht von jeweils mehr als 8000 t ergibt.

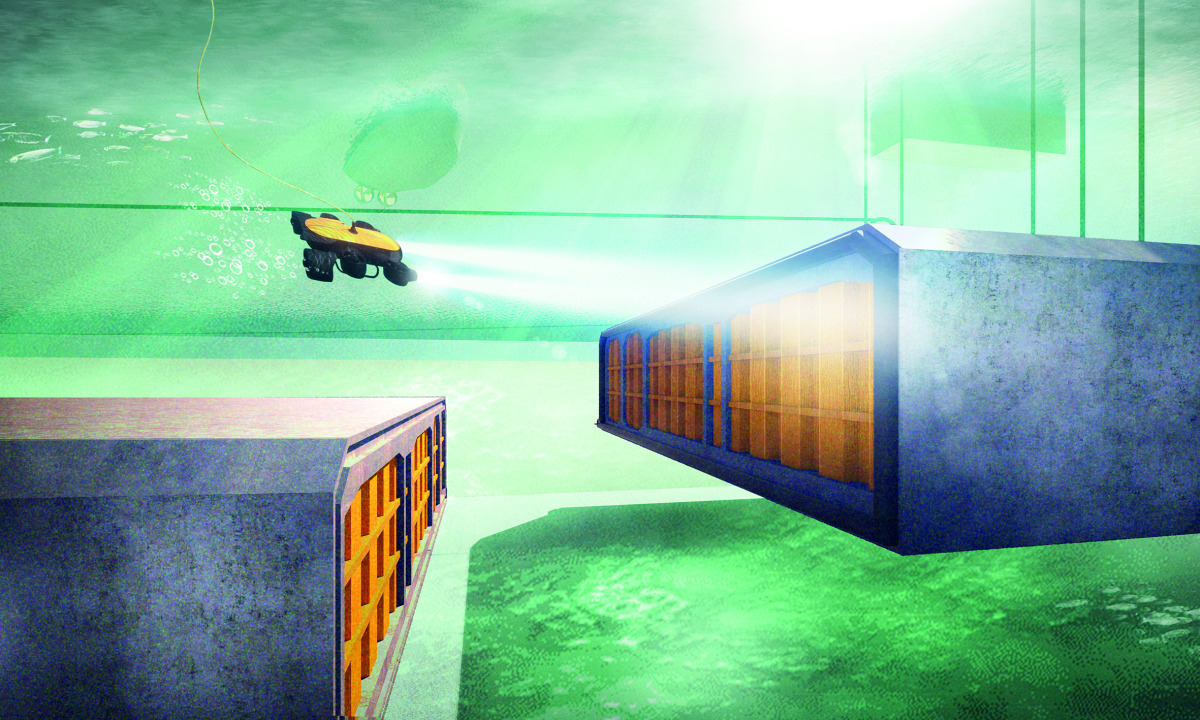

Nach dem Betonieren werden die Elemente an beiden Enden mit Schotten versehen und dicht verschlossen. Anschließend wird das Bassin, in dem sich die Elemente befinden, mit Wasser geflutet. Durch den dichten Verschluss schwimmen die Elemente und können zu der Stelle im Fehmarnbelt transportiert werden, wo sie abgesenkt und im Tunnelgraben wasserdicht verbunden werden.

Visualisierung der Absenk- und Verbindungsarbeiten: Jedes der 79 Standardelemente setzt sich aus neun Segmenten mit einer Breite von 42 m und einer Höhe von 9 m zusammen und umfasst jeweils vier Verkehrsröhren und eine Rettungsröhre

Visualisierung der Absenk- und Verbindungsarbeiten: Jedes der 79 Standardelemente setzt sich aus neun Segmenten mit einer Breite von 42 m und einer Höhe von 9 m zusammen und umfasst jeweils vier Verkehrsröhren und eine Rettungsröhre

Credit/Quelle: Femern A/S