Lake-Mead-Zulauftunnel Nr. 3

Die Wasserversorgung von Las Vegas im US-Bundesstaat Nevada erfolgt zu 90 % über Wasser, das hinter dem Hoover Dam im Lake Mead angestaut wird. Der Bau des Lake-Mead- Zulauftunnels Nr. 3 soll diese Wasserversorgung auch für die Zukunft weiter sichern.

Projekthintergrund

Der Colorado River entspringt in den Rocky Mountains, von deren Winterschneedecke er hauptsächlich gespeist wird. Er fließt durch den Südwesten der Vereinigten Staaten und durchquert dabei den Grand Canyon sowie eine Reihe von Dämmen und Stauseen, die Mil-lionen von Menschen mit Wasserkraft sowie Wasser (Trinkwasser, landwirtschaftlich sowie industriell genutztes Wasser) versorgen. Die Wasserversorgung von Las Vegas im US-Bundesstaat Nevada erfolgt zu 90 % über Wasser, das hinter dem Hoover Dam im Lake Mead angestaut wird.

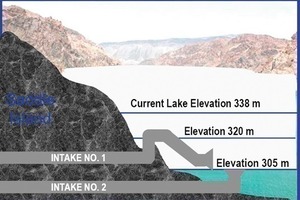

In den letzten 9 Jahren haben Dürreperioden im Westen der USA zu fallenden Wasser-ständen in den Stauseen entlang des Colorado River beigetragen. Die Dürre hat beim Lake Mead zu einer Senkung des Wasserpegels um ungefähr 35 m geführt. Dies entspricht einem Wasserstand von 338 m über dem Meeresspiegel.

Das „Las Vegas Valley“ bezieht derzeit sein Wasser von 2 unter Wasser befindlichen Zuläufen im Osten von Saddle Island in der Nähe der West-küste (Bild 1).

Wenn der Wasserstand des Sees um weitere 18 m sinkt, kann der Zulauf 1 nicht länger genutzt werden. Bei einer Absenkung auf 305 m wird der zweite Zulauf ebenfalls trocken liegen. Dieser Wasserstand würde außerdem die Stromerzeugung am Hoover Dam einschränken.

Die Wasserbehörde „Sou-thern Nevada Water Authority (SNWA)“ hat im Zusammen-hang mit einer Analyse zur Verbesserung der Wasserqualität diese möglicherweise auftretende Problemstellung ebenfalls untersucht. Der Bau eines dritten Zulaufes, Zulauftunnel 3, soll das Problem beheben (Bild 2).

Der Bau des Zulauftunnels Nr. 3 wird durch Parameter wie das sedimentäre und vulkanische Gestein, die Tunnel-tiefe mit entsprechend hohen Wasserdrücken sowie die Tiefe und Größe des unter Wasser befindlichen Einlaufbauwerkes am Ende des Tunnels kompliziert.

Aufgrund der Komplexität dieses Lösungsschemas hat sich die SNWA dafür entschieden, das Vorhaben als „Design Build Project“ durchzuführen. Nach einem langwierigen Auswahl-verfahren hat die SNWA einer aus Impregilo S.p.A. (Mailand/Italien) und S.A. Healy Co. (Chi-cago, Illinois/USA) bestehenden Arbeitsgemeinschaft den Zu-schlag für den Entwurf und den Bau des Zulauftunnels sowie des Zulaufbauwerkes erteilt. Die Arbeitsgemeinschaft mit dem Namen „Vegas Tunnel Con-structors“ hat die Planungsfir-ma Arup USA federführend mit dem Entwurf des Projektes und das Planungsbüro Brierley Associates mit der geotechnischen Beratung beauftragt. Die Herrenknecht AG, Schwanau/D, erhielt den Zuschlag für den Entwurf und die Herstel-lung der Tunnelvortriebsma-schine zur Durchführung des schwierigen Tunnelbauvorhabens.

Der Zugang zum neuen Zulauftunnel erfolgt über ei-nen mit Beton ausgekleideten 170 m tiefen Schacht mit einem Durchmesser von 9,1 m. Der Zugangsschacht wird im Sprengverfahren mit nachfolgender Ortbetonauskleidung erstellt. Für den Bau des Zu-gangsschachtes sind umfassende Sondier- sowie Vorausinjektionen erforderlich.

Am Fuße des Zugangs-schachtes wird die Arge eine Kaverne zur Montage der TBM sowie einer Startröhre mit einer Gesamtlänge von 137 m errichten. Die Montage der TBM in dem tiefen Schacht stellt eine weitere Herausforderung dar. Hierzu sind Portalkran und Litzen-Hubsysteme vorgesehen.

Der Zulauftunnel hat eine Länge von 4,8 km und wird mit einem einschaligen Tübbing-ausbau mit einem Innendurch-messer von 6 m ausgekleidet. Die Tunnelauskleidung, bestehend aus vorgefertigten Tüb-bingen, wird als Universalring (5 + 1) mit einer Ringlänge von 1,8 m und einer Dicke von 35,6 cm ausgelegt. Der Auslegungsdruck der Auskleidung liegt bei 17 bar.

Der Zulauftunnel verläuft hauptsächlich in tertiärem Muddy-Creek-Sedimentgestein. Die Muddy-Creek-Formation besteht aus Schichten mit gips- und eisenhaltigem Tonstein, Zwischenlagerungen aus Schluffstein, Sandstein- und Kiesel-konglomerat, braunem Konglo-merat sowie rötlich-brauner konglomeratischer Brekzie. Auf der Zulaufseite des Tunnels erfolgt der Vortrieb in älteren Tertiärkonglomeraten (rotem Sandstein) und Calville-Mesa-Basalt. Entlang der gesamten Vortriebsstrecke werden zahlreiche Störzonen durchfahren, von denen einige größere vertikale Verschiebungen aufweisen. Obwohl viele dieser Störzonen mit Sekundärmineralien ausgefüllt wurden, ist anzunehmen, dass diese Formationen direkt mit Wasser des Lake Mead wieder aufgefüllt werden, wodurch mit größeren Wassermengen zu rechnen ist.

Das Zulaufbauwerk am Tunnelende wird in der Nähe des Seeufers errichtet und dann in eine unter Wasser befindli-che Kaverne geschleppt und abgesenkt. Dieses Bauwerk besteht aus einer doppelwandigen Druckwand sowie einer Ziel-öffnung für die TBM.

Umstellbare TBM

Bei der TBM für Lake Mead 3 handelt es sich um eine geschildete TBM, ausgelegt für schwierige Hartgesteinsbedingungen mit potenziell hohen Grund-wasserzuflüssen und Wasser-drücken. Im geotechnischen Gutachten (GBR) werden 2 Abschnitte beschrieben, in denen ein „Vortrieb im geschlossenen Modus, umfassende Injektions- und Konsolidierungsmaßnahmen oder eine Kombination beider Maßnahmen erforderlich sind“. Die Spezifikationen für die TBM verlangen eine Schild-maschine mit Steuergelenk, ausgelegt für den Vortrieb in offenem oder geschlossenem Modus in Fels, Lockergestein oder einer Kombination aus beidem. Die Maschine soll mit Vorausbohrkanälen für Injektions- sowie Konsolidierungs-maßnahmen vor der TBM (12 Stück am Umfang, 4 Stück im Brustbereich) ausgerüstet sein. Bei Betrieb im offenen Modus soll es möglich sein, die Maschine innerhalb von 120 Se-kunden druckdicht zu verschließen. Der Auslegungsdruck soll 17 bar betragen.

Die Konstruktion der TBM selbst beruht im Wesentlichen auf Erfahrungen mit zum Teil vergleichbar ausgeführten Tunnelvortriebsmaschinen. Dies sind z. B. Hallandsas (Einfachschild-TBM für offenen und geschlossenen Modus) in Schweden sowie Arrowhead in San Bernardino, Kalifornien (Ein-fachschild-TBM für offenen Betrieb mit umfassenden Vo-rausbohrmöglichkeiten), sowie zahlreiche Mixschildeinsätze unter hohen Drücken.

Aufgrund der wechselnden geologischen Bedingungen kann die für das Projekt Lake Mead konzipierte TBM im offenen Modus (Materialtransport durch eine zentral installierte Förder-schnecke mit Tunnelband) als Hauptbetriebsart sowie im halb geschlossenen bzw. komplett geschlossenen Modus (Materialtransport mit Förderkreislauf) gefahren werden, um die teilweise schwierigen Bau-grundverhältnisse bewältigen zu können.

Folgende Betriebsarten/Materialtransportmöglichkeiten werden bei der Konzeption der Maschine in Betracht gezogen:

– Kontinuierlicher Vortrieb in offenem Modus mit zentral installierter Förderschnecke und Förderband für den Materialtransport

– Vortrieb in offenem Modus mit vorlaufenden Injektionsmaßnahmen aus der Maschine heraus (nicht kontinuierlicher Betrieb aus Vortriebs- und Injektionszyklen) (Bild 3)

– Teilweise geschlossene Be-triebsart bei reduziertem Stütz-druck, eventuell mit vorlaufenden Injektionsmaßnahmen sowie Ortsbrustzugang zu Inspektions- und Wartungszwecken unter atmosphärischen Bedingungen

– Geschlossene Betriebsart unter vollem Stützdruck und bei Bedarf Injektionsmaßnahmen für einen Ortsbrustzugang unter atmosphärischen Bedingungen

– Geschlossene Betriebsart unter vollem Stützdruck und Ortsbrustzugang unter Druckluft oder je nach erforderlicher Druckhöhe Mischgas/Sättigung.

Offene Betriebsart

Im offenen Modus wird das abgebaute Material über Räu-mer sowie Räumerkanäle zum Muckring im Bohrkopfzentrum geführt, von wo aus es über eine horizontal installierte Förderschnecke durch den Ringbaubereich nach hinten abtransportiert wird. Vom Schneckenabwurfpunkt aus wird das abgebaute Material entlang des kompletten Nachläufers auf einem Förderband bis zu einem Tunnelband transportiert.

Die Räumerkanalanordnung im Bohrkopf ermöglicht eine erste Entwässerung des Ab-raums in der Abbaukammer. Der Einsatz einer Hauptförder-schnecke für die offene Be-triebsart ermöglicht eine optimale und zuverlässige Schnellabdichtung der Abbaukammer bei plötzlichem Wassereintritt durch Schließen des hinteren Abwurfschiebers. Eine Förder-schnecke stellt zwar nicht die „eleganteste“ Lösung für den Materialtransport in offenem Modus dar, bietet jedoch den großen Vorteil der schnellen Verschließbarkeit. Darüber hi-naus stellt die geschlossene Förderschnecke einen optimalen Schutz des Ringbaubereichs gegen Schmutzwasser bzw. Verschlammung dar.

Die Möglichkeit, wasserhaltiges Material in offenem Modus transportieren zu können, gehört zu den Hauptmerkmalen der Maschine. Unter der Förder-schnecke befindet sich im Abwurfbereich ein großes Wasserauffangbecken. Das Auffangbecken ist mit einem Spülkreislauf verbunden, der mit einer im hinteren Nachläuferbereich installierten Separationsanlage verbunden ist. Der Einsatz dieses Spülkreislaufs reduziert das Risiko der Verschlammung in dem Auffangbecken durch permanent fließendes Wasser und senkt den Anteil an Feststoffen im Schmutzwasser (Zulauf- bzw. Überschussmenge im Spülkreislauf), das aus dem Tunnel herausgepumpt wird.

Sondier- und Injektionsbohrungen

Die Maschine ist mit 3 fest installierten Bohrgeräten ausgestattet (Bild 4). 2 Bohrgeräte befinden sich innerhalb des Schildes für die Bohrlochpositionen in der Ortsbrust. Das dritte Bohrgerät ist hinter dem Ringbaubereich für die Schirmbohrungen durch den Schildmantel installiert. Ein zusätzliches, viertes Bohrgerät kann bei Bedarf auf dem Erektor angebracht werden. Sondierbohrungen vor dem Bohrkopf können für den Großteil der Bohrpositionen sowohl in offenem als auch in geschlossenem Modus mittels Blowout-Preventern durchgeführt werden. Im Nachläufer befinden sich 2 identische Hochdruck-Injektionsanlagen.

Geschlossene Betriebsart

In geschlossener Betriebsart wird die Maschine komplett im Slurry-Modus gemäß dem Mix-schildprinzip mit einer Luftblase zur Kontrolle des Stützdruckes gefahren (Bild 5). Dieses System ermöglicht einen Betrieb in geschlossenem Modus mit frei wählbarem Stützdruck in Ab-hängigkeit von den Verhältnis-sen vor Ort. Ein Betrieb in geschlossenem Modus mit redu-

ziertem Druck (geringer als der anstehende Grundwasserdruck) ist entsprechend den gegebenen Ortsbrust- sowie Baugrundbe-dingungen möglich. Die Mög-lichkeit der Wasservolumenbilanz im geschlossenen Förderkreislauf ermöglicht außerdem eine klare Aussage über das Wasserzutrittsvolumen durch die Ortsbrust während eines Betriebes mit reduziertem Stützdruck.

Für einen Betriebsarten-wechsel sind keine Änderungen am Bohrkopf nötig. Sobald der hintere Abwurfschieber der Förderschnecke geschlossen ist, ist die Abbaukammer vom hinteren Tunnelbereich isoliert und das System ist geschlossen. Vor einem Wiederanfahren im geschlossenen Modus wird das Schneckenrohr zurückgezogen, um das Schneidradzentrum freizugeben. Danach können der Förderkreislauf und die übertägige Separation angefahren werden.

Die gesamte Ausrüstung für einen Betrieb in geschlossenem Modus befindet sich permanent auf der Maschine. Die TBM ist mit einem Tauchwandschieber und Steinbrecher vor dem Ansaugrechen sowie sämtlichen Leitungen, Pumpen, Druckluft- und Kreislaufsystemen auf der Maschine und dem Nachläufer ausgestattet. Das System wird durch in Tunnel und Schacht installierten Förderkreislauf sowie eine komplett ausgerüstete Bentonitaufbereitungs- und Separationsanlage ergänzt.

Die Tunnelvortriebsanlage ist für einen Zugang zur Ortsbrust unter Überdruckbedingungen ausgelegt. Eine Dekompressionskammer mit einem Sauerstoffdekompressionssystem befindet sich permanent in Parkstellung hinter dem Ringbaubereich. Diese Kammer kann mit einer Zugangsröhre zur hinteren Schilddruckwand verbunden werden, um einen Zugang zur Arbeitskammer hinter der Druckwand zu ermöglichen. Die Dekompressionskammer ist bezüglich ihrer Abmessungen für verlängerte Dekompressions-phasen (>75 min) sowie den kompletten Dekompressions-zyklus ausgelegt. Außerdem ist das System für den Einsatz von Mischgas bei höheren Kam-merdrücken ausgerüstet. Tri-mix bzw. Heliox können verwendet werden. Bei längeren Kammeraufenthalten unter hohen Drücken ist die Tunnelvor-triebsanlage für einen Shuttle-Transfer des Taucherteams zwischen der Druckluftschleuse und einer mit Druck beaufschlagten Unterkunft (Habitat) am Fuß des Zugangsschachtes ausgelegt.