Adalsbanan in Schweden

Die Adalsbanan ist Teil des 1996 von der EU beschlossenen Plans zur grenzüberschreitenden Vereinheitlichung der Eisenbahnverbindungen in Europa (ERTMS European Rail Traffic Management System). Dabei ist Schweden das erste Land, das diesen Plan bereits auf der Ebene des Regionalverkehrs umsetzt. Die Realisierung ist bis in das Jahr 2030 geplant und umfasst sowohl den Aus- als auch Neubau des Eisenbahnsystems in Schweden.

Adals- und Bothniabanan

An der Ostküste Schwedens wird die Verbindung Nordschwedens mit dem Süden durch den Ausbau der Eisenbahn-Infrastruktur deutlich verbessert. Teil dieses Ausbauplanes sind die Adals- und Bothnia-Linie. Entlang der Norrland Ostseeküste werden so Personen- und Frachtverkehr von heute 8 bis 10 Zügen auf zukünftig 50 bis 60 Züge pro Tag erweitert und die wichtigen Industriestandorte im Nordosten Schwedens mit dem Süden und vor allem mit der Hauptstadt Stockholm verbunden.

Die insgesamt 180 km lange Adalslinie geht von Sundsvall über Langsele, Timra Härnsönd bis Kramfors. Dort hat sie Anschluss an die Bothnia-Linie im nördlichen Bereich der Ostküstenverbindung. Im Zuge der Erweiterung werden rd. 100 km der Adalsbanan ausgebaut und 30 km gänzlich neu gebaut. Es werden 8 neue Tunnel (inkl. des mit rd. 4,5 km längsten Kroksbergtunnel), 16 Eisenbahnbrücken (inkl. der mit 785 m längsten Brücke über Alandsfjärden) und 14 Bahnhöfe gebaut. In 2011 soll die erweiterte Adalsbanan in Betrieb gehen.

Im Norden von Kramfors führt die 190 km lange Bothnia-Linie von Angermanälven bis in das nördlich gelegene Umea. Sie beinhaltet rd. 25 km in 16 Tunneln mit dem 6 km langen Namntal Tunnel, der bereits im Juni 2007 durchbrochen wurde. Auch wegen der 143 Brücken (die höchste Brücke ist die 40 m hohe Nätraan-Brücke und die längste die 1937 m lange Umeälven-Brücke) und den 22 Bahnhöfen ist die Bothniabanan eines der größten Eisenbahnprojekte Schwedens. Inbetriebnahme ist für August 2010 geplant.

Kroksberg-, Bjässholm-, Hallberg- und Snarabergtunnel

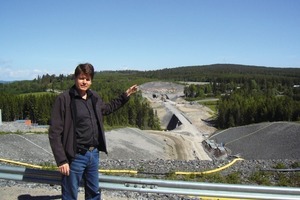

Im Folgenden sollen einige Tunnel exemplarisch herausgegriffen und der dort ausgeführte konventionelle Vortrieb mittels modernster Bohr- und Sprengtechnik mit dem Maschi-neneinsatz vorgestellt werden. Ausführendes Bauunternehmen ist dort Lemminkäinen Infra Oy, eines der ältesten und größten finnischen Bauunternehmen. Die tunnel-Redaktion traf sich mit Kari J. Korhonen, Regional-Direktor für den Felsbau, auf der Baustelle zum Gespräch (Bild 1). Beschrieben werden von Süden nach Norden zur Bothniabanan hin der mit 4,55 km längste Tunnel, der Kroksbergtunnel (Bild 2), und die Tunnel Bjässholm (Bild 1), Hallberg sowie Snaraberg (Bild 3).

Allgemeine Projektbeschreibung

Der Snarabergtunnel ist 2400 m lang. Angeordnet sind 2 Service- und Fluchttunnel,

die von beiden Seiten jeweils 1000 m lang sind. Der Hallbergtunnel ist 800 m lang und hat keine Fluchttunnel, da die weiteste Entfernung jeweils vom Tunneleingang 400 m beträgt. Die Ausbruchquerschnitte ähneln denen des Kroksbergtunnels.

Eine die Ausführung beeinflussende Besonderheit ist die stark wechselnde Geologie, die etwa im südlichen Teil des Snarabergtunnels bei Gebirgsklasse 4 und 5 und im nördlichen Teil bei Gebirgsklasse 1 und 2 liegt. Und das im gleichen Vortrieb.

Im März 2007 begannen die Arbeiten am Kroksbergtunnel mit der Einrichtung der Baustelle und der Erstellung des Portals. Ende Mai begann der Sprengvortrieb der beiden rd. 260 m langen Zugangstunnel, deren Ausbruchquerschnitt rd. 60 m2 betrug. Die Neigung der Zugangsstollen liegt bei 1:7.

Am Snarabergtunnel begannen die Arbeiten im Norden im Oktober 2008 und im Süden wegen der schwierigen Baugrundbedingungen erst im November 2008. Während im Norden bei Gebirgsklasse 1 der Sprengvortrieb für Service- und Haupttunnel mit 60 m/Woche bei 7 Schichten/Woche und

5,5 Arbeitstagen gut voran kam, wurde im Süden nur die Hälfte der Vortriebsgeschwin-digkeit erreicht. Im Norden bei Gebirgsklasse 1 betrug die Abschlagslänge 5,8 m bei einer Bohrlochtiefe von 6,2 m. Im Süden dagegen waren nur Abschlagslängen von 3 m bei 3,2 m Bohrlochtiefe wegen der Felsklasse 4–5 möglich (Bild 4). Instabile Gebirgsformationen erschwerten den Vortrieb und erforderten einen erhöhten Aufwand an Spritzbeton. Dieser Problematik begegnete man mit einer vorauseilenden Sicherung durch 6 m lange Vorpfänd-Spieße mit 32 mm Durchmesser. Entsprechend der einschaligen Tunnelbauweise ohne Innenschale wurde der Vortrieb mit vorlaufenden Injektionsarbeiten unterstützt. Diese dienten in erster Linie der Abdichtung des Tunnels, sie wurden aber auch in den schwierigen Formationen zur Gebirgsertüchtigung genutzt. Die Ausbrucharbeiten waren in 2009 beendet und in 2010 werden beide Tunnel, der Hallberg- und der Snarabergtunnel, in Betrieb gehen können.

Der Kroksbergtunnel ist mit 4527 m der längste Tunnel des Adalsbanan-Projekts. Die Überdeckung des Tunnels beträgt maximal 70 m. Die gesamte Strecke sowie die Tunnel sind eingleisig und nur in bestimmten Bereichen warten die Züge bis der Gegenverkehr durchgefahren und die Strecke frei ist.

Die Querschnitte im Haupttunnel sind gleich groß. Aller-dings sind wegen der notwendigen Frostschutzsicherung im Bereich der Tunnelportale spezielle Vorkehrungen und Einbauten notwendig. Diese gehen im Norden bis ca. 200 m in den Tunnel und im Süden rd. 500 m in den Tunnel. Dadurch beträgt der Ausbruchquerschnitt in diesen Eingangsbereichen rd. 75,9 m2. Der Haupttunnel hat einen Ausbruchquerschnitt von rd. 70,3 m2.

Alle 500 m sind 20 m lange Sicherheits- bzw. Fluchtstollen angeordnet, die einen Querschnitt von rd. 25 m2 haben. Sie sind mit dem Servicetunnel verbunden. Parallel in 20 m Entfernung zum Haupttunnel gibt es einen rd. 4038 m langen Ser-vicetunnel mit 31,1 m2 Querschnitt und einem rd. 260 m langen Zugangstunnel. Außerdem sind noch 2 weitere Zugangstunnel in der Mitte (nach rd. 2 km vom Süden) und auf der Südseite zu Beginn des Kroksbergtunnels rd. 500 m entfernt. Die Querschnitte der Fluchtstollen wurden so dimensioniert, dass mit mobilen Rettungsgeräten die Tunnel befahrbar sind. Die endgültige Spritzbetonsicherung wird grundsätzlich in Stahlfaserspritzbeton mit Systemankerung ausgeführt.

Das Ausbruchvolumen beträgt rd. 465000 m3 Festgestein. Dieser Ausbruch wird vom Bauherrn zum Einsatz als Verfüllmaterial im Straßen- und Bahnbau weiter verkauft.

In 2010 wird der Kroksbergtunnel fertig gestellt werden und in Betrieb gehen.

Geologie

Im Vorfeld der Bauarbeiten wurde die Geologie mittels Kernbohrungen untersucht und danach das geologische Profil für die Ausschreibungsunterlagen festgelegt. Während des Vortriebs zeigte sich allerdings, dass entgegen der Prognose mit dominierender Ausbruchklasse 1 die Ausbruchklasse 3 vorwiegend anstand. Dies erforderte erheblich größeren Aufwand zur Spritzbetonsicherung und zum Einsatz von deutlich mehr Gebirgsankern, nämlich rd. 72000 statt 27000 Stück (3m lange vermörtelte Daueranker mit runder Ankerplatte, rd. 25 cm Durchmesser).

In der Ausschreibung zugelassen war während des Betriebs ein Wasserzufluss von 10 l pro 100 m Tunnel aus beiden Tunneln (Service- und Haupttunnel). Nur während der Ausbrucharbeiten trat in Störzonen maximal 300 bis 400 l/min Wasser ein. Der größte Anteil der aus dem Tunnel fließenden Wassermenge bestand jedoch aus Spülwasser der eingesetzten Bohrhämmer während der Bohrarbeiten.

Baumaschineneinsatz

Bei einem derart umfangreichen Projekt wie der Adalsbanan ist der zuverlässige Einsatz der Baumaschinen von großer Bedeutung. Eingesetzt wurden 2 Boomer XL 4 C 30 mit 4 Bohrhämmern COP 3038 mit 30 kW Schlagleistung. Beide Bohrwagen sind mit dem Atlas Copco Steuerungssystem ABC Total ausgestattet. Dies ermöglicht einen vollautomatischen Bohrablauf nach vorgegebenem Sprengbild. 1 Boomer E 3 C 30 mit 2 Bohrarmen und 1 Service-plattform mit Bohrhämmern COP 3038. Die Sprengbohrlöcher wurden mit einem Durchmesser von 54 mm gebohrt. Jeder Bohrarm war mit einem Stangenmagazin für das Verlängerungsbohren ausgestattet. Mit dieser Technik konnten alle bohrtypischen Arbeiten von der Kabine aus durchgeführt werden. Die Bohrlochtiefe betrug 24 m und der Bohrlochdurchmesser 64 mm. Es wurden maximal 36 Bohrlöcher am gesamten Tunnelprofil gebohrt, auch in der Sohle. Ein Bohrschirm um das gesamte Profil herum wurde gebohrt und auf einer Länge von 24 m jeweils eine Überlappung von 6 m vorgesehen. Nach 3 Abschlägen wurden die Vorausinjektionen durchgeführt. Bei normalen Verhältnissen genügte eine Anzahl von 15 Bohrlöchern zwischen 10 und 14 Uhr. Während der Injektionsbohrungen konnten die mit dem im Bohrwagen integrierten MWD-System erstellten Daten aus dem anstehenden Gebirge gesammelt und zur Vorerkundung genutzt werden (Bild 5).

Geankert wurde mit kleineren Bohrgeräten. Die Ankerdurchmesser betrugen 25 mm und waren 3 m lang.

Die Injektionen wurden mit 2 Injektionsausrüstungen vom Typ Unigrout Max 244 T auf Lkw montiert mit jeweils 4 Injektionslinien durchgeführt (Bild 6).

Schuttern des Ausbruchs

Durch Subunternehmer wur-de der Abschlag mit Ausbruch mit einem Radbagger von Liebherr auf Lkw geladen und aus dem Tunnel abgefahren. Im Süden und vom Zugangsstollen Mitte wurden dazu 6 finnische Sisu-Lkw R500 (modifizierte Straßen-Lkw mit 4 und 5 Achsen) mit 23 m3 Lademulde und 1 CAT-Lader 980G eingesetzt. Von Norden aus wurden 4 bis 5 Dumper T30 und Dumperlader T220 von Volvo eingesetzt. Alle Lader sind ausgerüstet mit einer Seitenkippschaufel mit 5 m3 Schaufelvolumen. Dies hat für das schnelle Laden große Vorteile in dem rd. 10 m hohen Tunnel. Die Beräumarbeiten (Scaling) wurden mit speziellen Baggern durchgeführt und stellten für die Sicherheit im Vortrieb höchste Priorität dar (Bild 7).

Der zeitkritische Faktor im konventionellen Tunnelbau ist das Laden und Transportieren des Haufwerks. Mit dem eingesetzten Equipment werden rd. 200 m3 Haufwerk pro Stunde geladen und transportiert. Mit einer höheren Lade- und Transportleistung können realistisch 3,5 Abschläge pro Tag erreicht werden. Das sind rd. 20 m pro Tag. Die Auffahrleistung im Kroksbergtunnel und Bjässholmtunnel betrug zusammen unter normalen Verhältnissen ca. 300 m pro Woche.

Spritzbeton

Die Spritzbetonarbeiten wurden mit Geräten von Meyco und AMV durchgeführt. Verbaut wurden am Kroksbergtunnel bis Ende Juni 2009 rd. 25000 m3 Nassspritzbeton. Der Spritzbeton wurde mit eigenen Mischanlagen vor Ort hergestellt, die für insgesamt 4 Tunnelprojekte bis Ende Juni 2009 rd. 44 300 m3 Spritzbeton hergestellt hat. Für die Abdichtung der Tunnel wurde ein modifizierter Spritzbeton (Betonzu-satzmittel Penetron Admix) verwendet, der die Wasserdurchlässigkeit deutlich reduziert.

Sprengtechnik

Die Sprengtechnik ist besonders ausgefeilt. Im Südteil des Snarabergtunnels wurde wegen der schwierigen Gebirgsverhältnisse zunächst mit patronierten Sprengstoffen gearbeitet.

Im Einsatz befanden sich Sprengstoffladefahrzeuge von Normet. Im Hallbergtunnel wurde wegen der besonderen geologischen Verhältnisse ein Sprengstofffahrzeug mit 2 Ladelinien und 2 Serviceplattformen zur Verwendung von Emulsionen mit Booster-Patronen und Nonel-Zündern eingesetzt (Forcit Explosives). Beide Ladebühnen waren mit einer Schlauchrückzugautomatik ausgerüstet. Diese Rückzugautomatik ermöglicht eine Verringerung der Sprengstoffmenge speziell in den Kranzlöchern z.B. um 50% zur Gebirgsschonung und Vermeidung von Überprofil.

Der spezifische Sprengstoffaufwand betrug rd. 2 kg/m3 Festgestein im Haupttunnel des Hallbergtunnels und im Service-Tunnel des Snarabergtunnels im Norden.

Im Süden des Snarabergtunnels mussten aufgrund der geologischen Verhältnisse (Gebirgsklasse 4 und 5) und instabiler Bohrlöcher patronierte Sprengstoffe mit 17 mm Durchmesser (für das Profilsprengen) bis hin zu 39 mm (für normale Sprenglöcher) bei Patronenlängen von 1 m eingesetzt werden. Gesprengt wurde pro Tag jeweils 3 mal im Süden und im Norden.

In den Abschlagbereichen mit Gebirgsklasse 1 wurden 3 Abschläge in 2 Schichten und an 2 Vortrieben erreicht. Eingesetzt wurden 4 Personen: 1 Bohrwagenfahrer, 2 Perso-nen für die Sprengarbeit und 1 Servicemann. D. h. mit einer Bohr- und Sprengcrew wurden an 2 Vortriebspunkten 3 Abschläge je 5,8 m möglich. Für Laden und Abtransport kamen 6 bis 7 Personen eines Subunternehmers zum Einsatz.

Sprengstoffemulsionen werden unter sicherheits- und anwendungstechnischen Aspekten zunehmend im Sprengvortrieb eingesetzt, da die aufwändige Lagerung entfällt und sie sich leichter handhaben lassen.

Die Belüftung erfolgte mittels blasender Sonderbewetterung und betrug im Schnitt 50 m3 Luft/Sekunde. Kontinuierlich wurde die Qualität der Abluft gemessen.

Baukosten

Die Kosten für Hallberg- und Snarabergtunnel betragen rd. 40 Mio. Euro. Für Kroksbergtunnel und Bjässholmtunnel liegen die Kosten bei rd. 100 Mio. Euro.

Atlas Copco Craelius AB

Im Anschluss an die Baustellenbesuche hatte die tunnel-Redaktion noch die einmalige Gelegenheit, sich bei Atlas Copco Craelius AB über die verschiedenen Methoden der Injektionstechnik zu informieren. Leider waren die Informationen dazu derart ausführlich, dass eine kurze Zusammenfassung kaum möglich ist. Eine Besichtigung in der Produktion mit ausführlicher Erläuterung des neuesten Injektionssystems rundete den Besuch ab (Bild 8).