Umfahrung Lungern: Spritzbetonapplikation auf Kunststoffdichtungsbahn

Beim Bau der Umfahrung Lungern wurde im Gewölbebereich statt eines Innenringbetons Spritzbeton direkt auf die Abdichtungsfolie (KDB) aufgebracht. Der folgende Beitrag zeigt die Erfahrungen bei der Durchführung auf.

1 Überblick

In den Aufweitungen der Umfahrung Lungern/CH wurde, anstatt des Innenringbetons im Gewölbebereich, Spritzbeton direkt auf die Abdichtungsfolien aufgebracht. So ließen sich aufwändige Sonderschalungen vermeiden. Durch das Anbringen von engmaschigen Bewehrungsmatten auf die Kunststoffdichtungsbahn (KDB) konnte der Rückprall stark reduziert werden. Die ganzen Arbeiten, vom Abdichtungsträger über die Installation der Abdichtung bis zum Innenausbau, erforderte von den Beteiligten großes Fachwissen.

2 Einleitung

Die Autostraße A8 verbindet die Innerschweiz (Luzern) mit dem Berner Oberland (Thun). Der Ausbau dieser Verbindung soll u.a. den Verkehr vor Naturgefahren (z.B. Steinschlag) schützen, die Reisezeit verkürzen und Dörfer entlang der Straße entlasten. Ein Teil dieser Strecke ist die Umfahrung Lungern, ein 4,25 km langes Bauwerk, das den Verkehr in den Berg verlagert. Der Tunnel selber hat eine Länge von 3,57 km und wird im Gegenverkehr befahrbar sein. Zusätzlich sind zum parallel verlaufenden Sicherheitsstollen 4 Ausstellbuchten vorgesehen und vor dem südlichen Ende des Tunnels ist eine Aufweitung für einen späteren Anschluss an den Brünig-Scheiteltunnel konzipiert. Die voraussichtliche Eröffnung der Umfahrung ist 2012.

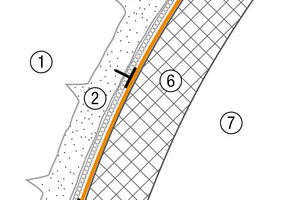

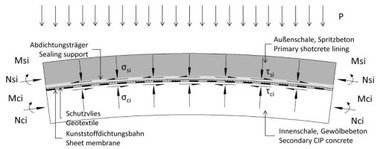

Nach dem Ausbruch im Sprengvortrieb erfolgte der zweischalige Ausbau mit Spritzbetonsicherung und tragender Innenschale. Mittels Kunststoffdichtungsbahnen wurde der Tunnel gegen nicht drückendes Bergwasser im Ableitkonzept abgedichtet. Die Nutzungsdauer ist für die Abdichtung und die Verkleidung auf 80 bis 100 Jahre festgelegt (Bild 1).

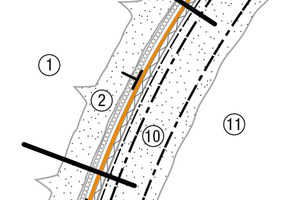

In den 4 Ausstellbuchten, in der Aufweitung zum späteren Anschluss an den Scheiteltunnel und in den Querschlägen zum Sicherheitsstollen wurde das Gewölbe (tragende Beton-

innenringkonstruktion) nicht wie im Normalprofil mit Ortbeton ausgebaut, sondern mit Spritzbeton hergestellt. Für die Wände hingegen wurde über die gesamte Tunnellänge Ortbeton eingesetzt. Dies brachte auf der einen Seite eine Kosten-einsparung durch den Verzicht von Sonderschalungen für das Gewölbe, anderseits musste auf Unternehmerseite ein großes Fachwissen mitgebracht werden, um diese Arbeiten fachmännisch durchführen zu können. Zum Einen waren Durchdringungen (Befestigungsanker für die Bewehrung) anzubringen und abzudichten und zum Anderen geeignete Vorkehrungen zu treffen, um den Rückprall zu minimieren. Nach [1] ist die Gewölbeverkleidung im Normalprofil unbewehrt, jedoch in den Ausstellnischen ist das Gewölbe zu bewehren (Bild 2).

3 Systemaufbau

Nach dem Ausbruch wurde der Brustbereich mit Spritzbeton gesichert und zusätzlich im Kalottenbereich mit 5 m langen Reibrohrankern gefestigt. Der weitere Ausbau der Ausbruchsicherung erfolgte im Vortriebsbereich mit 2 Netzlagen und Spritzbeton. Als Abdichtungsträger diente am Schluss eine 3 cm Spritzbetonlage [1, 2].

Der Abdichtungsträger ist Systembestandteil der Abdichtung. Für das nachhaltige Gelingen einer dauerhaften Abdichtung werden an diesen hohe Anforderungen gestellt. So soll er raue und unebene Flächen des Untergrundes ausgleichen, um ein faltenfreies und untergrundnahes Verlegen der Abdichtung zu ermöglichen. Ziel ist ein spannungsarmer Einbau der Kunststoffdichtungsbahn. Zur Qualitätssicherung werden in den Normen Mindestradius der Ausrundungen, zulässige Unebenheiten und Maximalkorn des Spritzbetons vorgeschrieben. Zudem sollen Zuschlagstoffe nur in Form von Edelsplitt verwendet werden und die Oberfläche muss frei von hervorstehenden Teilen sein. Ansonsten sind solche Teile mit mindestens 30 mm zu überspritzen [3, 4] (Bild 3).

Die Anforderungen an den Spritzbeton als Abdichtungsträger für dieses Projekt sind gemäß SN 564 272 [3] und Ausschreibung [1]:

1. Keine Stahlfasern an der Oberfläche [3]

2. Mindestradius 0,2 m [3]

3. Verhältnis Bossenabstand zu Bossentiefe ≥ 10:1 [3, 1]

4. Schichtdicke des Spritzbetons ≥ 50 mm nach [3], wobei nach [1] eine mittlere Dicke von 30 mm vorgeschrieben ist

5. Rautiefe 0 bis 8 mm [1]

6. Spritzbetonklasse SC 2 [1]

Der Spritzbeton der Ausbruchsicherung kann das Bergwasser so verändern, dass Sinter auftritt. Darum ist ein genügend großer Ableitquerschnitt zu bemessen und zementgebundene Drainageschichten sind zu meiden. Nur bei einer einwandfrei funktionierender Drainage ist sichergestellt, dass kein Wasserdruck auf das Bauwerk einwirkt [3].

Das eingesetzte Sikaplan W Tundrain, Typ A ist eine leistungsfähige Drainagebahn für den Tunnel- und Untertagebau. Das netzartige Geflecht hat eine Dicke von 5 mm und ist aus geschäumtem Polyethylen. Es leitet das Bergwasser druckfrei zwischen dem Abdichtungsträger und der Dichtungsbahn in die Tunnelentwässerung ab. Die Drainagebahn ist einfach zu montieren und passt sich gut dem Untergrund an. Zudem dient sie der Kunststoffdichtungsbahn (KDB) als Schutz gegen Verletzungen durch den Untergrund. Sikaplan W Tundrain wird punktweise mit Stahlbolzen und Kunststoffrondellen (PVC) an den Abdichtungsträger befestigt. Auf den Kunststoffrondellen kann anschließend die Abdichtungsbahn durch Schweißen fixiert werden [8].

Bei Untertagebauten wird eine lange Nutzungsdauer angestrebt, da der Aufwand für Planung und Ausführung groß ist. Des Weiteren wird versucht den Instandhaltungs-

aufwand gering zu halten. Eine wichtige Vorraussetzung um diese Bedingungen erfüllen zu können, ist das Fernhalten von Bergwasser vom Bauwerk. Die Abdichtungen aus Kunststoffdichtungsbahnen werden bei bergmännischen Bauwerken zwischen der bergseitigen Spritzbetonausbruchsicherung und der tragenden Innenschale platziert. Wasserdruck und chemische Zusammensetzung des Bergwassers (Betonangriff) bestimmen die Ausbildung des Dichtungssystems.

Zwei Arten der Abdichtung, die Regenschirm- und Rundumabdichtung [4], werden angewandt:

1. Die Regenschirmabdichtung ist ein Ableitkonzept. Sie dichtet das Bauwerk gegen drucklos zufließendes Bergwasser im Bereich des Gewölbes ab. Die Kunststoffdichtungsbahn endet im Bereich der Ulmenentwässerung. Das Bergwasser wird mittels Drainage- und Entwässerungselementen gefasst und abgeleitet [3, 4]

2. Die Rundumabdichtung ist ein Verdrängungskonzept. Das anfallende Bergwasser wird nicht abgeleitet, sondern das Bauwerk wird gesamthaft abgedichtet [3, 4]

Die geforderte Trockenheit im Bauwerk wird mittels Dichtigkeitsklassen festgelegt. Die Dichtigkeitsklasse für Tunnel ist ’1’, was ’vollständig trocken’ bedeutet. An der Tunnelverkleidung sind somit keine Feuchtstellen zugelassen [3].

Die Abdichtung im Tunnel der Umfahrung Lungern ist nach dem Ableitprinzip konzipiert. Das Wasser wird drucklos über eine Drainage und Entwässerungselemente abgeführt. Das Abdichtungssystem besteht aus einer flächigen Drainage und einer lose verlegten Kunststoffdichtungsbahn mit 2 mm Schichtdicke. Die Dichtungsbahn wird punktuell an den Untergrund befestigt. Die Mindestanzahl der Befestigungspunkte ist nach [5] für die Sohle 1, für die Ulmen 2 und die Firste 3 Stück/m2. Bei diesen Befestigungen handelt es sich um Kunststoffrondelle, die mittels Stahlbolzen im Untergrund verankert werden. Mit Treibladungen lassen sich die Stahlbolzen in den Abdichtungsträger schießen und mit Heißluft wird die Abdichtung anschließend an die Kunststoffrondelle angeschweißt. Um Beschädigungen durch das Verlegen oder durch nachfolgende Arbeiten zu erkennen, muss die Dichtungsbahn auf der Tunnelinnenseite mit einer dünnen Signalschicht ausgestattet sein. Bei einer Verletzung der Abdichtung ist die dunkle Unterschicht durch den starken Kontrast sichtbar und die beschädigte Stelle kann repariert werden [3, 5] (Bild 4).

Die verwendete Kunststoffdichtungsbahn Sikaplan WP 2110-20HL ist aus Weich-Polyvinylchlorid. Die homogene, selbstverlöschende und 2 mm dicke Abdichtung besitzt eine gelbe Signalschicht, um Verletzungen erkennbar zu machen. Diese Art von Kunststoff-

dichtungsbahn zeichnet sich durch die einfache Fügetechnik mittels Heißluft aus. Sie ist zu-

dem hoch flexibel und gleichzeitig widerstandsfähig gegen eine mechanische Bean-

spruchung [7].

Die Dichtungssysteme sind nach dem Innenausbau des Tunnels schwierig zu reparieren, da sie nicht mehr zugänglich sind. Darum ist während des ganzen Installationsprozesses vom Abdichtungsträger bis zum Einbringen der Innenschale größte Sorgfalt geboten. Wegen der hohen Anforderungen sind für den Einbau auch nur qualifizierte Abdichtungsunternehmer mit entsprechenden Referenzen zugelassen. Weiter dürfen Unterkonstruktion und Schutzschicht die Dichtungsschicht nicht unzulässig verformen und der Innenring muss so betoniert sein, dass die Dichtungsbahn satt am Tragwerk anliegt [3, 4].

Die in den Ausstellbuchten vorgeschriebene Bewehrung und das Rückprallgitter sind an Befestigungselementen in Form von Ankern zu fixieren. Diese mit Epoxidharz in den Untergrund befestigten Anker werden erst nach dem Anbringen der Abdichtungsbahn installiert und gelten somit als Durchdringungen. Sie dürfen nach [5] die Wirksamkeit der Abdichtung nicht vermindern. Als Übergangsstück von der Kunststoffdichtungsbahn an die Anker sind Flanschen anzubringen, welche an die Dichtungsbahn angeschweißt werden. Mit 2 rostfreien Schlauchbriden und Dichtstoff auf Polyurethanbasis wird der Flansch am anderen Ende wasserdicht an das Durchdringungselement angeschlossen (Bild 5) [8].

Schutzschichten schützen Kunststoffdichtungsbahnen vor mechanischer Verletzung. Für Abdichtungen im Untertagebau, wo das Betoninnengewölbe nicht bewehrt wird, werden normalerweise keine Schutzschichten eingesetzt außer im Bereich der Stirnabschalung. Ist aber Bewehrung vorgesehen, so ist die Kunststoffdichtungsbahn mittels einer Schutzschicht zu schützen. Diese hat eine Mindestdicke von 3 mm aufzuweisen und muss materialverträglich an die Kunststoffdichtungsbahn anschweißbar sein [3, 5].

Die hier eingesetzte Sika-

plan WP Protection Sheet 30HE ist eine 3,0 mm dicke, homogene Kunststoffschutzbahn mit einer geprägten Oberfläche auf Basis von Polyvinylchlorid (PVC). Diese Schutzbahn ist sehr robust gegen äußere Einflüsse und schützt die Kunststoffdichtungsbahn unter anderem vor Verletzungen durch die Montagearbeiten vom Bewehrungsstahl und durch die Spritzbetonapplikation. Zur Fixierung ist die Schutzbahn punktuell an die Dichtungsbahn angeschweißt [7, 8].

Wie bei einer Innenschale aus Ortbeton können auch beim Ausbau mit Spritzbeton Hohlstellen auftreten. Diese sind nicht mit dem Firstspalt beim Ortbeton vergleichbar, aber sie entstehen, wenn der Spritzbeton des Gewölbes kriecht. Aus diesem Grund wurden im Tunnel Lungern in den Bereichen mit Spritzbetongewölbe Maßnahmen getroffen, um Hohlräume infolge Setzungen der Spritzbetonschale nachträglich verpressen zu können. Dazu sind direkt auf die Schutzbahn injizierbare Fugenbänder angebracht. Diese Fugenbänder (Bild 6) bewirken nach der Injektion, dass geschlossene Felder entstehen, die im Anschluss verpresst werden.

Zur Rückprallverminderung wurden engmaschige Drahtgitter mit geringem Abstand zur Schutzbahn an den Ankern montiert. Das Einspritzen erfolgte im Raster. Zuerst wurden die Bereiche um die Anker mit Spritzbeton fixiert und danach zu einem Raster miteinander verbunden (Bild 7). Damit vermied man, dass das Rückprallgitter flatterte und sich frisch aufgetragener Spritzbeton wieder lösen konnte. Am Schluss wurden die Felder zwischen dem Raster zu einer vollflächigen Spritzbetonlage ausgefüllt. Hierauf erfolgte, auch an die Anker, die Befestigung der ersten Bewehrungslage mit der Abstandhalterung für die zweite Bewehrungslage. Diese wurde wiederum nach dem Einspritzen der ersten Lage an den Abstandhaltern befestigt. Im Anschluss war die 2. Bewehrungslage mit Spritzbeton einzukleiden und die Spritzbetonoberfläche in genügender Ebenheit zu erstellen.

Der Spritzbeton wurde im Nassspritzverfahren mittels einer Sika-PM 500 aufgetragen. Diese Beton-Doppelkolbenpumpe ist mit einem automatischen Spritzarm ausgerüstet und hat eine Reichweite von 17 m. Der Spritzbeton hatte die Anforderungen der SN 531 198 [6] und der Ausschreibung [1] zu erfüllen (Tabelle 1, 2).

4 Weitere Projekte dieser Art

• Umfahrung Zürich, Hafnerberg/Schweiz, 2002

• Variante Vespucio El Salto-Kennedy/Chile, 2000

• Tunnel Brisbane/Australien, 2010

• Rettungsstollen Fiecht/Österreich, 2010

5 Fazit

Der Ersatz von Innenringortbeton durch Spritzbeton kann als Erfolg betrachtet werden. Die aufwändigen Spezialschalungen konnten vermieden werden und die Bauwerksqualität ist einer Innenringschale aus Ortbeton ebenbürtig, wie es Projekte aus der Vergangenheit gezeigt haben (Abschnitt 4). Zum aktuellen Zeitpunkt lässt sich für das Projekt Lungern noch keine Aussage machen, ob sich der Aufwand auch finanziell gelohnt hat. Dies wird erst die Nachkalkulation weisen. Die Erfahrungswerte aus vorhergehenden Projekten zeigen jedoch diesbezüglich ein positives Bild.

Literatur / References

[1] IG N8 Umfahrung Lungern: Ausschreibung und Angebot Nr. 2 – N8 Umfahrung Lungern HAUPTTUNNEL SPV. 2005

[2] IG N8 Umfahrung Lungern: Ausschreibungsunterlagen – Teil 3A: Technische Spezifikation Sprengvortrieb. 2005

[3] SN 564 272: Abdichtung und Entwässerung von Bauten unter Terrain und im Untergrund. 2009

[4] EAG-EDT: Empfehlungen zu Dichtungssystemen im Tunnelbau. 2005

[5] BAST ZTV-ING: Teil 5: Tunnelbau – Abschnitt 5: Abdichtung. 2007

[6] SN 531 198: Untertagebau – Ausführung. 2004

[7] Lemke S: Worldwide specifications for membranes and joints – state of the art. 2009

[8] Sika Schweiz AG: Flexible Waterproofing of Tunnels with Sikaplan Membranes. 2010