Stahlfaserspritzbeton im Tunnelbau: Stand der Technik und Beispiele

Die Möglichkeiten und Gründe für den Einsatz von Stahlfaserbeton im Tunnelbau sind vielfältig, woraus die Vielzahl existierender Anwendungsvarianten resultiert. Die Spritzbetonbauweise ist bereits seit Jahren Stand der Technik und der folgende Beitrag gibt einen Überblick.

1 Einführung

Die Bereitschaft für den Einsatz von Stahlfaserspritzbeton im Tunnelbau steigt mit der Anforderung an Sicherheit, verfahrenstechnischer Vereinfachung und Bauzeitverkürzung, den die Verwendung des Baustoffes ermöglicht sowie den Kosten, die gegenüber einer herkömmlichen Konstruktionslösung aus Stahlbeton eingespart werden. Im Spritzbetonverfahren bietet der Stahlfaserbeton den Vorteil, dass der ausgesprochen komplizierte sowie zeitaufwändige Einbau der Bewehrung entfällt (Bild 1).

Nicht nur der Bauablauf wird beschleunigt, zudem wird auch die frühzeitige Aktivierung der Erstsicherung des Gebirges sichergestellt. Unter schwierigen geologischen Bedingungen treten zwischen dem Auffahren des Querschnitts und der Aktivierung der Sicherung, Auflockerungen im Gebirge auf. Bei schlechten Gebirgsverhältnissen erweist sich eine frühzeitige Tragwirkung der Sicherung als zielführend. Die frühe Tragfähigkeit wird durch das zügige Einbauverfahren und die hohe Frühfestigkeit des Stahlfaserspritzbetons erzielt. Die Zugabe der Stahlfasern im Spritzbetonverfahren erfolgt in der Regel über Dosiereinrichtungen direkt in das Bereitstellungsgemisch im Betonwerk. Beim Stahlfaserspritzbeton ist der Rückprall, der zu einem geringeren Fasergehalt in der Tunnelschale im Vergleich zum Bereitstellungsgemisch führt, zu beachten. Aufgrund des Auffahrprozesses ist eine Orientierung der Fasern senkrecht zur Auftragsrichtung zu beobachten, was aus Sicht der Trageigenschaften als positiver Effekt zu bewerten ist. Beide zuvor genannten Effekte führen beim Stahlfaserspritzbeton dazu, dass Prüfkörper zur Ermittlung des Energieabsorptionsvermögens, unter gleichen Bedingungen zum späteren Bauwerk hergestellt und ausgewertet werden. Je länger und dünner die Stahlfasern, desto positiver ist der Einfluss auf Duktilität, Tragfähigkeit und Energieabsorptionsvermögen des Stahlfaserbetons. Allerdings ist aufgrund der Verarbeitbarkeit die Faserlänge auf ca. 35 mm zu begrenzen und sollte 2/3 des Schlauchdurchmessers nicht überschreiten.

2 Materialeigenschaften des Stahlfaserbetons

Stahldrahtfasern werden dem Beton zugemischt, um neben einer Traglasterhöhung, verschiedene mechanische Eigenschaften des Betons zu verbessern. Zu den maßgebenden Eigenschaften, die durch die Zugabe von Stahldrahtfasern deutlich verbessert werden, zählen:

• Duktilitätssteigerung unter Zug und Druck

• erhöhte Schlagfestigkeit

• verbessertes Ermüdungsverhalten

• geringere Abplatzneigung

• erhöhte Dauerhaftigkeit

• geringere Rissbreiten im Gebrauchszustand

• Biegetragfähigkeit in allen 3 Raumrichtungen

Der Einsatz von Stahlfaserbeton bietet im Vergleich zum Einsatz herkömmlicher Betonstahlbewehrung beim Spritzbetonverfahren im Tunnelbau deutliche Vorzüge. Hierzu zählen insbesondere erhöhte Arbeitssicherheit, Kosteneinsparungen bei den Bewehrungsarbeiten sowie Vereinfachung und Beschleunigung des gesamten Bauablaufs. Es ergibt sich eine bessere Homogenität der Spritzschicht, da keine Spritzschatten aufgrund Spritzen durch eine Bewehrung auftreten. Hinzu kommt, dass weniger Überprofil ausgespritzt werden muss, da den Konturen des Gebirges besser gefolgt werden kann.

3 Normierung von Stahlfasern in der EN 14889-1

In Europa sind Stahlfasern zur Verwendung in Beton mit dem CE-Zeichen zu kennzeichnen. Die Mindestanforderungen an Stahlfasern werden in der harmonisierten Norm EN 14889-1 [6] beschrieben. Die Norm legt Anforderungen für Stahlfasern für Beton, Mörtel und Einpressmörtel für tragende und andere Zwecke fest. Es gibt 2 unterschiedliche Systeme der Konformitätsbescheinigung:

• System 1 – Stahlfasern für tragende Zwecke und

• System 3 – Stahlfasern für andere Zwecke.

Die Norm definiert tragende Zwecke wie folgt: “Bei der Verwendung von Fasern für tragende Zwecke tragen die zugegebenen Fasern zur Tragfähigkeit eines Betonbauteils bei.“ Demnach ist für fast alle praktisch relevanten Fälle eine Konformitätsbescheinigung nach System „1“ erforderlich

Um Verwechslungen vorzubeugen, sollten ausschließlich nach System „1“ überwachte und zertifizierte Stahlfasern mit zugehörigem EG-Konformitätszertifikat verwendet werden. In der Norm sind für die jeweils maßgebenden Eigenschaften der Fasern zulässige Toleranzen festgelegt. Um Unterschiede in der Leistungsfähigkeit einzelner Fasertypen transparent darzulegen, wird an einem Referenzbeton der Einfluss auf die Festigkeit von Beton getestet. Es ist die Mindestzugabemenge Stahlfasern definiert, die erforderlich ist, um in einem Prüfverfahren nach DIN EN 14651 [5] eine residuelle Biegezugfestigkeit von 1,5 N/mm² bei einer Rissöffnungsbreite von 0,5 mm und von 1,0 N/mm² bei einer Rissöffnungsbreite von 3,5 mm zu erreichen.

4 Europäische Norm für Spritzbeton in der EN 14487-1

In der europäischen Norm für Spritzbeton EN 14887-1 [2] wird die Verwendung von Fasern geregelt und erforderliche Testverfahren zur Ermittlung von Duktilität und Leistungsfähigkeit verschiedener Faserbetone beschrieben. Zwei unterschiedliche Testverfahren sind in dieser Norm aufgenommen:

Statisch unbestimmte Plattenprüfungen zur Ermittlung des Energieabsorptionsvermögen (Systemtragfähigkeit) nach EN 14488-5 [4] und statisch bestimmte Balkenprüfungen zur Ermittlung der Querschnittstragfähigkeit nach EN 14488-3 [3]. Die EN 144887- 1 [2] verweist somit bezüglich der Testverfahren auf weitere europäische Normen, die im anschließenden Kapitel aufgegriffen und erläutert werden.

Die Klassifizierung von Festigkeitsklassen und zugeordneter Durchbiegung nach EN 14488-3 [3] erfolgt gemäß Tabelle 1. Es ist wichtig zu beachten, dass der gewählte Festigkeitswert (S1-S4) auf keinem Punkt der Last-Verformungskurve im entsprechenden Verformungsbereich (D1 –D3) unterschritten wird.

Für das Energieabsorptionsvermögen definiert die EN 14488-5 [4] die in Tabelle 2 aufgeführten Klassen.

Erlaubt das Ergebnis statisch unbestimmter Plattenprüfungen eine Aussage über die Systemtragfähigkeit (sinnvollerweise heranzuziehen bei typisch rückverankerten Spritzbetonschalen), lässt das Ergebnis von Balkenprüfungen eine Aussage über die Querschnittstragfähigkeit zu (sinnvollerweise zu verwenden in einer Bemessung, in der die Querschnittstragfähigkeit als Materialwiderstand herangezogen wird).

Insofern unterscheiden sich nicht nur die Testverfahren sondern auch die Ergebnisse derselben. Folglich können Ergebnisse von Plattenprüfungen nicht für Bemessungen herangezogen werden, in denen auf der Widerstandsseite die Querschnittstragfähigkeit angesetzt wird (üblicher Vorgang bei Tragwerksbemessungen).

5 Testverfahren zur Ermittlung der Leistungsfähigkeit

5.1 Plattenprüfungen nach EN 14488-5

Bestimmung der Energieabsorption bei faserverstärkten plattenförmigen Prüfkörpern:

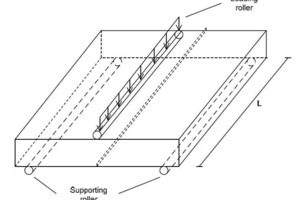

Das verformungsgesteuerte Testverfahren betrachtet einen quadratischen Prüfkörper mit der Abmessung 600 x 600 mm und einer Plattendicke von 100 mm (siehe auch Bild 12). Dieser wird unter Baustellenbedingungen gefertigt um die Effekte Faserorientierung und Faserrückprall zu berücksichtigen (Bild 2). Der Prüfkörper wird für den Test ringsum frei drehend gelagert und über eine Einzellast in Plattenmitte verformungsgesteuert bis auf eine maximale Durchbiegung von 30 mm belastet (Auswertung erfolgt bei 25 mm). Die Last-Verformungskurve wird kontinuierlich aufgezeichnet. Die Ergebnisse werden anschließend in einem Diagramm der absorbierten Energie als Funktion der Durchbiegung aufgetragen.

5.2 Statisch bestimmte Biegebalkenprüfungen nach EN 14488-3

Bestimmung der Biegefestigkeiten bei faserverstärkten plattenförmigen Prüfkörpern:

Das verformungsgesteuerte Testverfahren bezieht sich auf einen gekerbten Balken mit einer Länge von 500 mm, einer Breite von 125 mm und einer Höhe von 75 mm, welcher aus einer zuvor gespritzten Quadratplatte herauszuschneiden ist. Der Prüfkörper wird für den Test auf 2 frei drehenden Rollen gelagert und über 2 Einzellasten, jeweils im Drittelpunkt der Spannweite, verformungsgesteuert bis auf eine maximale Durchbiegung von 40 mm belastet. Die Last-Verformungskurve wird kontinuierlich aufgezeichnet.

6 Langzeitverhalten von Faserbetonen

Es ist von zentraler Bedeutung dem Langzeitverhalten von Faserbetonen, auch bei der Verwendung von Spritzbeton, Aufmerksamkeit zu widmen. Unterschiedliche Kriechversuche haben gezeigt, dass die Verwendung von Stahlfaserbeton weder zu bedenklichen Kriechverformungen noch zu einem Kriechversagen führt. Hingegen sind erhebliche Kriechverformungen bei Kunststofffaserbetonen zu erwarten, die bis zum vollständigen Kriechversagen führen. Unterschiedliche Veröffentlichungen beschreiben dieses Verhalten. Beispielsweise sei auf die Österreichische Richtlinie „Faserbeton“ [10] hingewiesen, in deren Anhang die Ergebnisse der Kriechversuche hinterlegt wurden. Die meisten Kriechversuche wurden anhand von balkenförmigen Prüfkörpern durchgeführt.

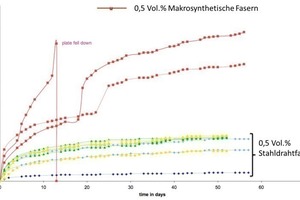

Untersuchungen des Langzeitverhaltens an plattenartigen Versuchskörpern mit Abmessungen gemäß EN 14488-5 [4] führten zu analogen Ergebnissen hinsichtlich der Kriechneigung von Kunststofffaserbetonen (Bild 3). Das Lastniveau für die Langzeitversuche wurde mit lediglich 60 % der sich aus den Kurzzeitversuchen resultierenden aufnehmbaren Last festgelegt und dennoch konnte nach relativ kurzer Zeit unter Variation realer Temperaturunterschiede die Kriechneigung der Kunststofffaserbetone beobachtet werden (Bild 4).

7 Referenzprojekte

Zahlreiche Tunnelprojekte wurden weltweit in den letzten Jahren unter Verwendung von Stahlfaserspritzbeton realisiert. Drei Referenzobjekte werden nachfolgend vorgestellt.

7.1 Gotthard-Basistunnel

Mit dem 57 km langen Gotthard-Basistunnel entsteht der längste Eisenbahntunnel der Welt. Er ist das Herzstück einer Flachbahn durch die Alpen. Bereits zu einem sehr frühen Zeitpunkt, im Oktober 2001, hat Bekaert (Schweiz) AG die Projektbearbeitung aufgenommen, die zu einem erfolgreichen Spritzbetonkonzept mit Dramix® Stahldrahtfasern und Duomix® PP führte. Um die Bauzeit zu verkürzen, wurde die gesamte Tunnelstrecke in 5 Abschnitte mit 3 Zwischenangriffen (Amsteg, Sedrun, Faido) unterteilt. Der Einsatz von Stahlfaserspritzbeton wurde auf die Abschnitte mit geplantem Sprengvortrieb konzentriert. Hier bestand die Möglichkeit, Stahlfaserspritzbeton effektiv für die Felssicherungsarbeiten einzusetzen.

Erstfeld: Strabag (Schweiz) AG

Hier befindet sich das nördliche Portal des Tunnels. Neben den Außenanlagen besteht der 7,6 km lange Teilabschnitt (TBM-Vortrieb Herrenknecht) aus 2 parallelen Einspur-Tunnelröhren. Die ersten 600 m wurden in einer offenen Baugrube erstellt (Tagbautunnel). Der Tagbautunnel mit einem Volumen von 40.000 m³ Brandschutzbeton wird mit Duomix M6 verstärkt, dessen Zudosierung über den Einsatz Incite MD400 erfolgte. Das Tunnelbauunternehmung Strabag (Schweiz) AG führte zusätzlich im Sprengvortrieb die Abzweigungsbauwerke für den Weiterausbau „Gotthard lang“ aus. Für die Felssicherung wurde Dramix RC-65/35-BN für die Stahlfaserspritzbetonmischung eingesetzt. (Bild 5).

Amsteg: Strabag (Schweiz) AG

Der Zufahrtstunnel von 2 km Länge wurde im Sprengvortrieb ausgeführt, Felssicherung mittels Dramix RC-65/35-BN. Ab dem Fußpunkt Amsteg wird der TBM-Vortrieb Herrenknecht, von beiden Tunnelröhren, rd. 12 km Richtung Süden, bis zur Teilabschnittsgrenze Sedrun geführt.

Sedrun: Arge Transco Sedrun (Implenia CH, Frutiger CH, Bilfinger Berger D, Pizzarotti I)

Vom Zwischenangriff Sedrun aus wurden die geologisch schwierigen Zonen in Richtung Norden und Süden (Gesamtlänge 6,2 und 3 km Loserweiterung) im Sprengvortrieb durchfahren (Bild 6). Vor Vertragsunterzeichnung für die Lieferungen der Stahlfasern hat sich die federführende Leitung Arge Transco Sedrun über die Leistungsfähigkeit und Produktionsmöglichkeiten (Liefersicherheit) überzeugt. Die Forderung der Lieferung von Stahlfasern per Bahn auf die Baustelle konnte erfüllt werden (Bild 7). Die Zusammenarbeit von Arge, Holcim (Schweiz) AG und Bekaert (Schweiz) AG ermöglichte es, die Stahlfasern im Zementwerk von Holcim Untervaz auf die Schmalspurbahn der RhB (Rhätische Bahn) umzuladen. Der Transport erfolgte jeweils zusammen mit dem Zementzug nach Sedrun auf den Hauptinstallationsplatz. Allein für den Abschnitt Los Sedrun wurden pro Jahr über 1.000 t Stahldrahtfasern der (geklebte Fasertypen, Anlieferung in Big Bags zu 1.100 kg, CE Label, System 1) für Stahlfaserspritzbeton verarbeitet. Die gesamte Beton- und Stahlfaserspritzbetonproduktion erfolgte durch Arge Transco, in der Doubrava Betonzentrale mit 2 Dosieranlagen DE Incite SF 500 (1 Anlage Dramix® Stahlfasern, 1 Duomix® M6 PP Fasern) (Bild 8). Für die im Sprengvortrieb eingesetzten Stahlfaserspritzbetone wurde u.a. die Anforderung einer absolut igelfreien Rezeptur verlangt und durchgesetzt. Dazu haben sich die eingesetzten, geklebten Dramix® Stahlfasertypen bewährt. Die Förderung und Dosierung mit den automatischen Dosieranlagen haben sich über die lange Bauzeit mit der eingesetzten Stahlfaser in Big Bags zu 1.100 kg als zuverlässigen Systementscheid erwiesen. Mit diesem Einsatz konnten die großen Volumen für Erstsicherungsarbeiten und Ortsbrustsicherungen sicher- und zeitgerecht bewältigt werden (Tabelle 3).

Faido: Arge TAT (Implenia CH, Alpine A, CSC Impresa SA I, Hochtief D, Impregilo)

Der südliche Zwischenangriff Faido umfasst einen 2,7 km langen Schrägstollen mit rd. 12 % Gefälle, um das Niveau der künftigen Tunnelröhren zu erreichen. Hier befindet sich auch die zweite Multifunktionsstelle (Bild 9). Von dieser aus wurden die beiden Tunnelröhren 15 km Richtung Sedrun im Norden mit TBM Herrenknecht vorgetrieben. Für die Felssicherungsarbeiten wurden im Zugangsstollen und in der Multifunktionsstelle Dramix® Stahlfasern eingesetzt. Die Stahlfaserspritzbetonproduktion erfolgte durch Holcim/Sika.

Bodio: Arge TAT (Implenia CH, Alpine A, CSC Impresa SA I, Hochtief D, Impregilo)

Mit einem Umgehungsstollen wurde eine bautechnische Lockergesteinsstrecke umfahren, damit eine schnellere Erschließung der unterirdischen Montagekaverne für die Tunnelbohrmaschine Herrenknecht ermöglicht wurde. Die Sohlenplatte Umgehungsstollen und Sicherungsspritzbeton mit Dramix® Stahlfasern und Duomix® M6 PP Fasern. Mit TBM-Vortrieb Herrenknecht wurden ab Bodio 13 km vorgetrieben.

7.2 Tunnel Eyholz

Die Umfahrung Visp stellt ein rd. 8 km langes Teilstück der Nationalstraße A9 im Kanton Wallis dar. Visp wird im Süden in den 2 insgesamt ca. 7,5 km langen Tunnel Visp und Eyholz umfahren. Für jeden der Tunnel werden 2 Röhren erstellt, zwischen den beiden Tunneln wird die A9 im Vispertal über die in den Jahren 2004 bis 2006 erstellten Staldbach-Brücken geführt. Zur Herstellung der Halbanschlüsse vom und ins Vispertal werden in den beiden Tunneln insgesamt 5 unterirdische Verzweigungen, im Tunnel Eyholz ein Ein- und Ausfahrttunnel sowie im Tunnel Visp ein Überwurftunnel, erstellt.

Der Tunnel Eyholz bildet den östlichen Teil der Umfahrung Visp und besteht aus einer Nord- und Südröhre, mit jeweils einer Länge von 4,2 km (Bild 10). Die Arge Haupttunnel Eyholz unter der Federführung der Frutiger AG Tunnelbau Thun führt die Projektarbeit. Das gesamte Projekt wird im Sprengvortrieb ausgeführt. Der Durchstich ist auf Anfang 2012 vorgesehen.

Die geologischen Verhältnisse in den beiden Tunneln sind im Wesentlichen gut aufgeschlossen. Im Tunnel Eyholz wurde vorgängig ein Sondierstollen entlang der Tunnelachse erstellt. Auf der Ostseite des Tunnels Eyholz wird der Bergsturz sowie darüber liegender Bachschutt durchörtert. Nach rd. 500 m und einem schleifenden Übergang vom Lockergestein liegen die beiden Tunnelröhren vollständig im Fels. Im Bereich Staldbach des Tunnels Eyholz wurden die geologischen Verhältnisse mit zahlreichen Sondierbohrungen erkundet, um die dort vorhandene Lockergesteinsübertiefung und eine Zone mit ungünstigen Gebirgseigenschaften (Graphitzone) mit ausreichender Genauigkeit zu erfassen und die Vortriebe entsprechend darauf abzustimmen.

Mit der Umfahrung Visp Süd ist die Bauausführung eines Großprojekts im Gange, dass bezüglich Tunnelvortrieb eine Vielzahl unterschiedlicher und anspruchsvoller Ingenieur- und Unternehmeraufgaben birgt. Zum 15. September 2011 befindet sich der Vortriebsstand in der Nordröhre bei 2.446 m und in der Südröhre bei 2.680 m. Die gesamte Beton- und Spritzbetonproduktion erfolgt in der auf dem Hauptinstallationsplatz erstellten Betonzentrale durch die Arge Eyholz. In der Betonzentrale wurde eine Förder- und Dosieranlage (Incite SF 500) für die wirtschaftliche und sichere Produktion von Stahlfaserspritzbeton installiert (Bild 11). Die Anlieferung der Stahldrahtfasern Bekaert GH 65/35 (CE Label, System 1, geklebte Stahlfasertype) erfolgt in Big Bags zu 1.100 kg. Die verlangten Anforderungen an den Stahlfaserspritzbeton wurden unter Leitung der Arge Eyholz in enger Zusammenarbeit mit allen Beteiligten zielführend mittels Vorversuchen erarbeitet. Das Arbeitsvermögen der ausgearbeiteten Stahldrahtfaserdosierung wurde anhand von Plattenprüfungen am Geo-Bau_Labor, Chur/CH, geprüft. Ein Energieabsorptionsvermögen von 800 Joule wurde erreicht und lag somit über dem geforderten Wert von 700 Joule (Bild12). Der Einsatz Stahlfaserspritzbeton als Sicherheitselement für die Felssicherung und in bestimmten Sicherungsprofilen als Ersatz von Mattenbewehrung, hat sich im laufenden Projekt als effiziente, sichere und wirtschaftliche Lösung bestätigt.

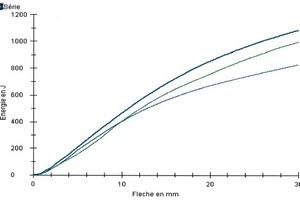

7.3 Violay-Tunnel

Der Violay-Tunnel stellt ein rd. 3,9 km langes Teilstück der A 89 dar, die Lyon und Bordeaux miteinander verbinden. Der Violay-Tunnel kreuzt die geographische Trennungslinie zwischen der Rhone und der Loire und folgt einer praktisch geradlinigen Strecke annähernd parallel zur westlichen Achse (Cote Loire) – Est Cote Rhone. Der Tunnel besteht aus 2 Verkehrsröhren (Bild 13). Die geologischen Vorkommnisse weisen auf recht altertümliches Material hin mit sehr unterschiedlichen Verformungseigenschaften und teils ungünstigen Gebirgseigenschaften. Aus diesem Grund wurde entschieden das Teilstück auf konventionelle Art mit geplantem Sprengvortrieb auszuführen. Ein Aufbringen der Erstsicherung mit Stahlfaserspritzbeton wurde als Hauptziel aufgenommen. Im Rahmen dieses Projekts wurden ausführliche Vorversuche durchgeführt, welche im Zusammenhang mit diesem Referenzprojekt vorrangig vorgestellt werden sollen. Für das Violay-Tunnel-Projekt wurden Anforderungen an das Energieabsorptionsvermögen nach EN 14488-5 [4] mit einem Mindestwert von 700 Joule definiert. Der Ausführungsvorschlag mit 25 kg/m³ Dramix® RC-65/35-BN wurde aufgenommen. Auf der Baustelle wurden 3 Probekörper gefertigt und im Anschluss nach 28 Tagen im Prüflabor „Sigma Beton Laboratory“ getestet und entsprechend ausgewertet. Anhand der nachfolgend aufgelisteten Ergebnisse lässt sich erkennen, dass jede einzelne Platte das erforderliche Energieabsorptionsvermögen von 700 Joule überschreitet (Tabelle 4, 5) (Bild 14, 15).

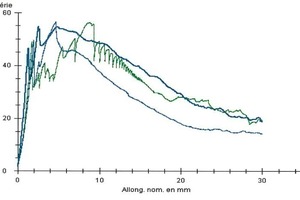

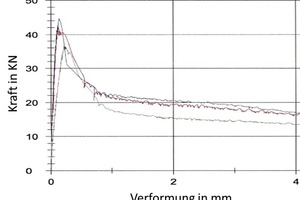

Zusätzliche Tests zur Ermittlung der Querschnittstragfähigkeit wurden durchgeführt, um den Tragwerksplaner rechnerische Nachweise mittels Kennwert des Bauteilwiderstands zu ermöglichen. Abweichend zu den Bestimmungen der EN 14488-3 wurden, statt statisch bestimmter Balken, zweiseitig gelagerte Rechteckplatten und somit ebenfalls statisch bestimmte Prüfkörper gefertigt. Die Rechteckplatten wurden gemäß EFNARC Empfehlung [7] ausgeführt und bringen einige Vorteile im Vergleich zu den Balken gemäß EN 14488-3 mit sich (Bild 16):

• Gleiche Geometrie wie die der Platten zur Ermittlung des Energieabsorptionsvermögen

• Größere Zugzone und somit gleichmäßigere Faserverteilung und geringere Variation

• Kein Ausschneiden von Prüfkörpern aus zuvor hergestellter Platte

Die aus der Versuchsanordnung resultierenden Last-Verformungsdiagramme sind in Bild 17 dargestellt. Unabhängig wurden ebenfalls Kunststofffaserbetone in das Testprogramm mit aufgenommen, Der Entscheid fiel allerdings zu Gunsten des Stahlfaserbetons aus. Der Einsatz Stahlfaserspritzbeton für die Felssicherung und in bestimmten Sicherungsprofilen als Ersatz von Mattenbewehrung hat sich auch für dieses Projekt als effizienteste Lösung bestätigt.