Verkehrstunnelbauten für Olympische Winterspiele 2014 in Sochi / RU

Sochi wird Austragungsort der Olympischen Winterspiele 2014 sein. Der vorliegende Beitrag wurde am Swiss Tunnel Congress 2011 in Luzern/CH vorgetragen und beinhaltet eine Projektübersicht der neuen Verkehrsverbindung zwischen dem Olympischen Dorf am Schwarzen Meer und der Wintersportregion im Kaukasus. Im Weiteren wird auf die in Sochi gängigen Vortriebs- und Ausbaumethoden eingegangen und deren Besonderheiten erläutert.

1 Einleitung

Austragungsort der Olympischen Winterspiele 2014 wird die russische Stadt Sochi sein. Die Region Sochi erstreckt sich über 145 km an der nordöstlichen Küste des Schwarzen Meeres am Fuß des Kaukasus. Die Stadt ist mit ihrem subtropischen Klima einer der beliebtesten Bade- und Kurorte Russlands. In den Gebirgslagen mit deutlich niedrigeren Wintertemperaturen wird ein Großteil der Olympischen Skiwettkämpfe, u.a. die alpinen Skiwettbewerbe, das Skispringen und die Biathlonwettbewerbe ausgetragen. Nach den Olympischen Winterspielen wird Sochi 2014 auch Gastgeber des Russland Grand Prix der Formel 1 und 2018 Austragungsort der Fußballweltmeisterschaft sein.

In der gesamten Region um Sochi werden im Rahmen der Vorbereitungen für die Olympischen Winterspiele 2014 neben den Sportstätten, den Hotels, der Energieversorgung usw. auch das Straßen- und Eisenbahnnetz ausgebaut.

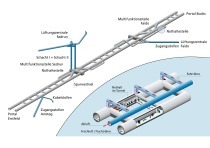

Zwischen der Stadt Adler und der ca. 50 km entfernt liegenden Wintersportregion Krasnaya Polyana im Kaukasus werden neben rd. 37 km Überführungen und Brücken auch mehr als 29 km Tunnel neu gebaut (Bild 1). Die Strecke umfasst insgesamt 6 Tunnelbaukomplexe (Tabelle 1). Mit der neu errichteten Infrastruktur werden möglichst kurze und leistungsfähige Anfahrtswege für die Besucher der Wettkämpfe geschaffen. Beginn der Baumaßnahmen war im Juni 2008, die Fertigstellung ist für April 2013 geplant.

Der Bauherr der gesamten Infrastruktur in und um Sochi ist DKRS, eine Tochtergesellschaft der Russischen Staatsbahn (RZhD). Mit dem Bau der neuen Infrastrukturanlagen zwischen Sochi und Krasnaya Polyana sind ausschließlich russische Unternehmen beschäftigt. Auch Geologen und Designer stammen zum größten Teil aus russischen Unternehmen.

2 Geologische Verhältnisse

Der grundsätzliche geologische Aufbau der Region wurde durch mehrere Kartierungskampagnen im letzten Jahrhundert ermittelt und in einer geologischen Übersichtskarte 1:200.000 zusammengefasst. Aufgrund des großen Zeitdruckes der Projektfertigstellung wurden wenig Detailerkundungen durchgeführt. Sondierbohrungen wurden ausschließlich in Portalbereichen und auch dann nur, wenn speziell ungünstige geologische Verhältnisse erwartet wurden, ausgeführt. So waren die geologisch-geotechnischen Randbedingungen bei Vortriebsstart der einzelnen Tunnel über weite Strecken praktisch unbekannt und die geologische Prognose änderte sich mehrmals.

Das Projektgebiet liegt im südwestlichen Bereich des zentralkaukasischen Gebirges und ist durch ein Mittelgebirge mit steilen Abhängen und Schluchten charakterisiert. Die Trasse liegt im Tal des Flusses Mzymta, des größten Flusses der Region. Geologisch betrachtet handelt es sich um eine breite Zusammensetzung aus sedimentären und magmatischen Gesteinen, welche größtenteils während des Miozäns entstanden sind. Es finden sich vorwiegend Kalksteine, Mergel, Porphyre, verschiedene Zusammensetzungen aus Sand-, Ton- und Schluffsteinen sowie tektonisch beanspruchte Störzonen. Die Störzonen bestehen teilweise neben stark zerbrochenen Festgesteinen aus Kakiriten und Tonfüllungen. Der Kalkstein kann mitunter stark verkarstet sein. Diese Verkarstungen wirken als Drainage des Gebirges. Neben den Störzonen wurden vor allem die Übergänge zwischen den einzelnen Gesteinsformationen als problematisch eingestuft. In stark geklüfteten Zonen wurden Spitzenwasserzuflüsse von bis 800 l/s prognostiziert. Tatsächlich traten bisher Wasserzutritte von nur wenigen l/s auf.

Die Gebirgsklassifizierung erfolgt in Russland üblicherweise mit dem Protodyakonov Strength Index (PSI) nach Prof. Protodyakonov. Dabei wird aus einer vorgegebenen Höhe ein Zylinder mit definiertem Gewicht auf Gesteinsteile bestimmter Größe fallen gelassen und danach der Zerstörungsgrad der Gesteinsteile ermittelt. Die Charakterisierung des Gebirges erfolgt je nach Härte in einer Skala von < 0,9 (wenig festes Lockermaterial) bis > 19 (sehr hartes Festgestein). Als Näherung kann zwischen PSI und UCS (Unaxial Compressive Strength) ein Verhältnis von 1:10 angenommen werden.

3 Der Auftrag

Amberg Engineering AG (AE) ist in Sochi als Bauherrenberater für die Russische Staatsbahn in tunnelbautechnischen Fragen tätig. Der Beratungsauftrag beschränkt sich zum Großteil auf die technisch anspruchsvolleren Tunnelkomplexe T1, T3 und T5. Hierbei wiederum wird das Augenmerk primär auf den Tunnelkomplex T3 gelegt, welcher der längste der 6 Tunnelkomplexe ist, die schwierigsten geologischen Verhältnisse aufweist und sich deshalb auf dem zeitkritischen Weg befindet.

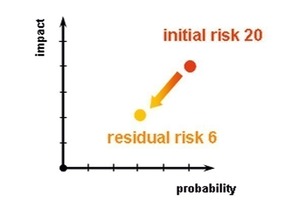

Ein Teil des Beratungsauftrags ist ein baubegleitendes Risikomanagement. Die größten Risiken ergaben sich in Kombination mit der Bauzeit. Es bestand das Risiko einer nicht zeitgerechten Fertigstellung der Tunnel. Damit würde die gesamte Infrastruktur nicht rechzeitig zu den Olympischen Spielen 2014 fertig werden. Verschiedene Maßnahmen zur Risikominimierung wurden ausgearbeitet und dem Bauherrn zur Umsetzung vorgeschlagen. Die laufende Evaluierung der Risiken und deren Entwicklung durch die Berücksichtigung der aus den Vortrieben gewonnenen Erkenntnisse werden mehrmals jährlich dem Bauherrn sowie dem IOC (International Olympic Committee) präsentiert.

Darüber hinaus wurden von AE mehrere spezielle Expertisen zu verschiedenen Themen wie TBM-Vergleiche, Optimierung der Vortriebe, technische Reviews usw. erarbeitet. Für die Beurteilung und Erarbeitung von Lösungen im Zusammenhang mit dem Rutschhang im Portalbereich des Tunnelkomplexes 3 wurde vom Bauherrn eine Task Force unter Beteiligung von AE und weiteren internationalen Experten (B. Falconnat, H. J. Ziegler, F. Amberg und B. Röthlisberger) bestellt. Zusätzlich wurde ein Tunnelexperte vor Ort gestellt. Dieser informiert den Bauherrn täglich über die Vorkommnisse auf den Baustellen, erarbeitet Problemlösungen und optimiert Vorgänge.

Die Tätigkeiten erstreckten sich in den letzten 2 Jahren auf umfangreiche Gebiete in Sochi. Im Folgenden werden 3 besondere Herausforderungen des Tunnelkomplexes 3 näher beschrieben.

4 Besondere Herausforderungen am Tunnelkomplex 3

4.1 Rutschhang im Bereich des Nordportals

Der Projekteinstieg erfolgte in einem fortgeschrittenen Projektstadium, in dem die Trassenführung der Eisenbahn und der Autobahn bereits fixiert war. Anfang 2009 liefen beim Tunnelkomplex 3 bereits die Vorbereitungsarbeiten für die Einschnitte im Bereich des Südportals. Im Rahmen einer Begehung des Projektgebietes wurde von AE im Bereich des Nordportals ein möglicher Rutschhang identifiziert. Im Hang waren morphologisch mehrere Gleitschollen erkennbar. Bäume mit Säbelwuchs sowie mehrere Abrissstellen im Gelände deuteten auf Bewegungen des Hanges hin (Bild 2). Obwohl es kein Monitoring gab, musste von einem aktiven Rutschhang ausgegangen werden. Gemäß Projekt lagen die Portale mitten im Rutschhang. Daher wurde diese Situation im Rahmen des Risikomanagements mit einem entsprechend hohen Risiko bewertet. Zudem hätte ein Schaden an der Tunnelanlage direkte Auswirkungen auf die Fertigstellung einer Hauptinfrastrukturanlage der Olympischen Spiele 2014. Die Größe dieses Risikos wurde dem Bauherrn im Rahmen des Risikomanagements erläutert. Aufgrund der brisanten Lage entschloss sich der Bauherr, die in Kapitel 3 erwähnte Task Force ins Leben zu rufen. Im Bereich des Rutschhanges wurden vertiefte geologische und hydrogeologische Erkundungen durchgeführt, damit ein detailliertes Baugrundmodell angefertigt werden konnte. Bei den Erkundungsbohrungen wurde ein komplexes System aus verschiedenen Gleitflächen und mehreren Grundwasserspiegeln angetroffen. Es handelt sich um einen Rutschhang mit einem geschätzten Volumen von 5 Mio. m3. Der Hang besteht aus großen Blöcken, die in einer Mergel-Ton-Matrix eingebettet sind.

Die Designer wurden beauftragt, ihre Planung unter Berücksichtigung der neuen Erkenntnisse zu überarbeiten. Sie legten Anfang 2010 ein Konzept vor, das eine Stabilisierung des Rutschhanges vorsah. Zur Stabilisierung der Hangbewegungen um den Portalbereich wurden mehrere Reihen von Schlitzwänden geplant, die im stabilen Untergrund gegründet werden sollten. Zur Hangentwässerung waren ein Drainagetunnel unter dem Rutschhang sowie mehrere Entwässerungsbrunnen vorgesehen, die den Hang von den treibenden Strömungskräften entlasten sollten.

Das vorliegende Konzept wurde von der Task Force geprüft und bewertet. Die Wirkung des Drainagekonzeptes wurde wegen der geringen Durchlässigkeiten des bindigen Hangmaterials infrage gestellt. Zudem schien es äußerst fragwürdig, ob die geplanten Schlitzwände den Rutschhang von rd. 5 Mio. m3 ins Gleichgewicht bringen könnten. Es lagen auch keine Ergebnisse von geotechnischen Messungen vor, die eine genauere Beurteilung der Situation zugelassen hätten. Es war nach wie vor nicht bekannt, welche Teile des Rutschhanges in Bewegung waren oder wie tief und mit welcher Geschwindigkeit sich der Hang bewegte. Aufgrund der oben genannten Fakten wurde das Risiko des vom Designer vorgelegten Konzeptes, speziell im Hinblick auf die Betriebssicherheit der Infrastrukturanlage während der Olympischen Spiele, als hoch eingestuft. Um das Risiko zu minimieren, wurde von der Task Force eine Umtrassierung empfohlen und eine Umfahrung des Rutschhanges vorgeschlagen. Der Bauherr schloß sich der Meinung der Task Force an. Die neue Trassenfindung sowie die Überarbeitung der bestehenden Planung mussten innerhalb weniger Wochen abgewickelt werden, da die Vortriebe beim Südportal z.T. schon begonnen hatten. Dies war nur durch eine enge Zusammenarbeit des Designers mit der Unternehmung und der Task Force möglich. Es wurden mehrere Varianten erarbeitet, analysiert und beurteilt. Das Hauptkriterium für die Bewertung der verschiedenen Varianten war die Bauzeit, da der Baufortschritt bereits einen erheblichen Rückstand zum geplanten Bauzeitplan aufwies.

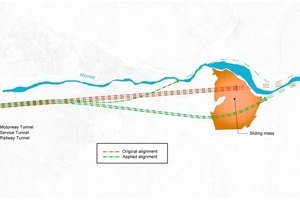

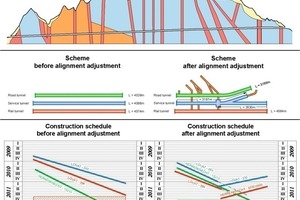

Bei der schlussendlich umgesetzten Variante wird der Rutschhang mit dem Straßentunnel talseits und mit dem Service- und dem Eisenbahntunnel bergseits umfahren (Bild 3). Das bedeutet, der Straßentunnel wird um 860 m kürzer und der Eisenbahntunnel wird um 490 m länger als ursprünglich vorgesehen. Das neu geplante Portal des Autobahntunnels befindet sich in einem unzugänglichen Tal inmitten einer senkrechten Felswand und muss daher durch eine Schrägseilbrücke erschlossen werden. Das neue geplante Portal des Eisenbahntunnels inkl. Servicetunnel tritt leicht nördlich des Rutschhanges aus dem Berg. Durch die getroffenen Maßnahmen konnte das Ursprungsrisiko deutlich gesenkt werden (Bild 4).

4.2 Vortriebsmethoden

4.2.1 Konventioneller Vortrieb

Beim konventionellen Tunnelvortrieb nach russischer Methode erfolgt der Ausbruch je nach Gebirgsfestigkeit mit Roadheader, Bagger oder durch Sprengen, wobei nach Möglichkeit ein Roadheader eingesetzt wird. Nach dem Ausbruch wird ein I-Profil gestellt und der Raum zwischen dem letzten Bogen und dem neu gestellten mittels Holzbrettern oder Schaltafeln zugeschalt. Die Aussteifung der Schaltafeln erfolgt durch Auskeilen an Stahl- oder Holzprofilen, welche in die an die Tunnelbögen angeschweißten Halterungen eingelegt werden (Bild 5). Über Betonieröffnungen wird der Hohlraum zwischen den beiden Bögen mit Ortbeton verfüllt. Je nach Erfordernis kann über eine Firstöffnung nachinjiziert werden. Für jeden geologisch-geotechnischen Abschnitt ist im Projekt meist nur ein Ausbruchsicherungstyp vorgesehen, welcher auf der Baustelle nicht mehr verändert wird.

Mit der eingebauten Ausbruchsicherung wird ein relativ großer Ausbauwiderstand erreicht. Allerdings ist diese Vorgehensweise sehr unflexibel im Hinblick auf die Optimierung der Ausbruchsicherungsmittel in Abhängigkeit von den angetroffenen Verhältnissen. Zudem ist der Einbau in dieser manuellen Ausführungsart extrem langsam.

Um den Vortrieb zu beschleunigen und die Rückstände zum Bauprogramm aufzuholen, wurde dem Bauherrn sowie dem Unternehmer die u.a. in der Schweiz gebräuchliche Vorgehensweise zur Festlegung der Ausbruchsicherungsmittel für den konventionellen Vortrieb empfohlen. Diese beinhaltet, dass mehrere Ausbruchsicherungstypen für die verschiedenen Gefährdungsbilder entworfen werden. Auf der Baustelle werden sie in Abhängigkeit von den angetroffenen Verhältnissen eingebaut. Durch Umstellung der Ausbruchsicherungsmittel auf Spritzbeton, Bewehrungsnetze und Anker könnte eine weitere Beschleunigung erreicht werden. Auch die im Projekt vorgesehene Methode zum Lösen des Gebirges kann auf der Baustelle nicht ohne Weiteres geändert werden. Für eine Umstellung der Vortriebsmethode, beispielsweise beim Vortrieb mit Teilschnittmaschine auf Sprengvortrieb bei hartem, kompaktem Fels, muss das Projekt angepasst und genehmigt werden. Somit ist es sehr schwierig, den Vortrieb auf Baustellenebene bei guten geologischen Verhältnissen zu optimieren und damit zu beschleunigen. Eine Verifizierung des Systemverhaltens mittels geotechnischer Messungen wird trotz massiver Einwände von AE nach wie vor nicht angewendet.

Schlussendlich gelang es, in Bereichen mit kompaktem Festgestein, beispielsweise beim Nordportal des Autobahntunnels, einen reduzierten Ausbau in unterschiedlicher Zusammensetzung aus Spritzbeton, Ankern, Bewehrungsnetzen und Gitterträgern umzusetzen.

4.2.2 Maschineller Vortrieb

Beim Tunnelkomplex 3 kommen 5 TBM zum Einsatz, welche in Tabelle 2 zusammengefasst sind.

Unter dem Aspekt der Risikominimierung wurden von AE verschiedene Konzepte ausgearbeitet. Die nachfolgenden Beispiele zeigen einen Überblick über die ausgearbeiteten Expertisen.

Die Auswahl der TBM und deren Konfigurationen geschah bereits vor Beginn des Auftrags. Im Zuge des engen Zeitfensters mussten Entscheidungen bei der Wahl der TBM getroffen werden, obwohl die geologischen Verhältnisse nicht hinreichend genau bekannt waren. Vor dem Start der Herrenknecht TBM (13,26 m Bohrkopfdurchmesser) vom Südportal des Autobahntunnels wurde der Voreinschnitt mittels Jet Grouting und Bohrpfählen hergestellt. Da sich das Portal im Hangschutt befindet, bestand ein erhöhtes Risiko für einen Verbruch, wenn der Vortrieb sofort mit der TBM aufgenommen worden wäre. Zur Risikominimierung wurden entsprechende Maßnahmen ausgearbeitet und ein konventioneller Vortrieb im Schutz eines Rohrschirmes bis zum Festgestein empfohlen. Aus bauzeitlichen Gründen wurde nur die Kalotte aufgefahren und die Strosse mit der TBM ausgebrochen (Bild 6). Daraus ergab sich das Risiko, dass der Bohrkopf (inkl. Einbauten 1.400 t) beim Auffahren der Strosse im Hangschuttmaterial abtauchen könnte. Vertiefende Untersuchungen ergaben, dass unter Berücksichtigung gewisser Steuerungsbedingungen der TBM das Risiko des Abtauchens sehr gering war. Dies hat sich bestätigt und die TBM konnte erfolgreich die Strosse ausbrechen und den Regelvortrieb aufnehmen.

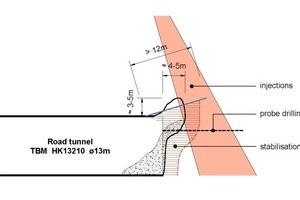

Unmittelbar nach Verlassen der letzten Rohrschirmetappe war die Ortsbrust nicht länger stabil und brach bis zum Rohrschirm nach. Es kam zu einem 3,5 m hohen Verbruch über dem Bohrkopf. Der Bohrkopf wurde verklemmt und musste händisch befreit werden. Der entstandene Hohlraum wurde mit Schaum verfüllt und stabilisiert. Die Situation wurde untersucht und es musste davon ausgegangen werden, dass mit einer instabilen Ortsbrust sowie mit weiteren Verbrüchen zu rechnen war, bis sich die geologischen Verhältnisse verbesserten. Es wurden verschiedene Bauhilfsmaßnahmen untersucht, welche von der TBM und von der Oberfläche aus möglich waren und zur Stabilisierung der Ortsbrust beitragen sollten. Von der TBM wurden etappenweise injizierte Rohrschirme mit einer Länge von 12 m eingebaut sowie 4 bis 5 m lange Ortsbrustinjektionen mit Schaum und Zement ausgeführt. Zudem wurden von der Oberfläche aus sowohl oberhalb des Bohrkopfes als auch vor dem Bohrkopf Jet Grouting Kampagnen durchgeführt (Bild 7).

Trotz dieser Bauhilfsmaßnahmen konnte die Ortsbrust nicht ausreichend stabilisiert werden. Erkundungsbohrungen von der TBM aus zeigten, dass sich der geklüftete Bereich weiter nach Norden erstreckt. Aus diesem Grund wurde im erkundeten geklüfteten Bereich ein Gegenvortrieb von einem seitlichen Zugangsstollen ausgeführt, um den Bohrkopf in der Kalotte freizulegen und zu sichern (Bild 8). Zudem wurde die TBM mit stärkeren Motoren ausgerüstet und die Öffnungen im Bohrkopf z.T. geschlossen. Da dieser Vortrieb eine beträchtliche Verspätung zum Bauzeitprogramm aufwies, wurde zur Terminsicherung in den Bereichen der prognostizierten Störungen die Kalotte konventionell von seitlichen Zugangsstollen aus aufgefahren. Diese Zugangsstollen wurden durch eine eigens angelegte Straße im unzugänglichen Gelände erschlossen.

4.3 Bauzeitplanung

Der Tunnelkomplex T3 war aufgrund seiner Länge von rd. 4 km in der Ursprungsvariante und der geologischen Unsicherheiten wegen von Projektbeginn an am zeitkritischsten. Durch den Rutschhang im Bereich des Nordportals und der damit verbundenen notwendigen Umplanung wurde das Problem zusätzlich verschärft. Durch die Trassenverlegung vergrößerte sich die Länge des Eisenbahntunnels auf rd. 4,5 km, während sich der Straßentunnel auf rd. 3,2 km verkürzte.

Gemäß der ursprünglichen Planung sollte der Eisenbahntunnel im 3. Quartal 2011 und der Autobahntunnel im 3. Quartal 2012 fertig ausgebrochen sein. Aufgrund der neuen Trasse verschoben sich diese Termine auf Ende Dezember 2011 für den Autobahntunnel und Ende März 2012 für den Eisenbahntunnel (Bild 9). Ein planmäßiges Vortriebsende im März 2012 stellt ein hohes Risiko für eine nicht termingerechte Fertigstellung des Tunnels und somit der gesamten Eisenbahnstrecke dar. Neben verschiedenen risikomindernden Maßnahmen wie der Erstellung von Zugangsstollen zur geologischen Erkundung in Abschnitten mit vermuteten Störzonen und Injektionen in Bereichen von Störzonen aus dem vorgängig aufgefahrenen Servicetunnel, vor allem jedoch durch einen Gegenvortrieb kann das Risiko vermindert werden. Dazu soll die im Tunnelkomplex 5 eingesetzte TBM vom Nordportal aus Vortrieb machen. Die beiden TBM werden im Berg aufeinander treffen und müssen dort demontiert werden. Zur Vermeidung einer großen Demontagekaverne soll dies durch Aushöhlen der TBM geschehen. Ziel ist ein Vortriebsende noch im Jahr 2011, damit ausreichend Zeit für die bahntechnische Ausrüstung und für einen Testbetrieb zur Verfügung bleibt.

5 Zusammenfassung

Beim Bau der diversen Tunnelprojekte auf der Strecke vom Olympischen Dorf am Schwarzen Meer in die Wintersportregion im Kaukasus müssen eine Vielzahl an anspruchsvollen geotechnischen und tunnelbautechnischen Herausforderungen bewältigt werden. Viele dieser Probleme sind vor allem auf Mangel an Informationen über die geologischen und geotechnischen Verhältnisse zurückzuführen. Das Besondere an diesem Projekt ist die extrem kurze Planungs- und Bauzeit und der unverschiebliche Fertigstellungstermin. Deshalb ist es wenig verwunderlich, dass die Planung teilweise zu kurz kam und häufig ein relativ hohes Risiko in Kauf genommen wurde. Wesentlich ist aber, dass bei jenen Risiken, welche den Fertigstellungstermin gefährden, entsprechende Maßnahmen zur Risikominimierung getroffen werden konnten.

Auch wenn weiterhin mit gewissen Problemen zu rechnen ist, kann davon ausgegangen werden, dass die neuen Verkehrsverbindungen rechtzeitig fertig werden und die Olympischen Winterspiele 2014 erfolgreich durchgeführt werden können.

Literatur / References

[1] Maidl, B.; Schmid, L.; Ritz, W.; Herrenknecht, M.: Tunnelbohrmaschinen im Hartgestein.

Berlin: Ernst & Sohn Verlag (2001)