Minimierung des Bohrkopfverschleißes an EPB-Tunnelbohrmaschinen

Im folgenden Beitrag wird dargestellt, wie durch Optimierung und Konfiguration der Bohrwerkzeuge sowie anderer Maßnahmen der Verschleiß bei EPB-Tunnelbohrmaschinen minimiert werden kann.

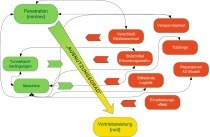

Große Findlinge, abrasives Erdreich und ständig wechselnde Bohrbedingungen an der Ortsbrust – widrige Baugrundverhältnisse wie diese sind es, die den Verschleiß an EPB-Bohrköpfen drastisch erhöhen und zu unnötigen Stillstandszeiten oder sogar Kostenüberschreitungen führen können. Dieses Szenario muss aber nicht zwangsläufig zur bitteren Realität werden, wenn die Bohrköpfe anforderungsgerecht verstärkt, die richtigen Additive verwendet und die eingesetzten Werkzeuge kontinuierlich überwacht werden. Fortschritte bei der Optimierung und Konfiguration der Bohrwerkzeuge, Panzerungen zum Schutz vor Verschleiß, Verschleißdetektoren sowie Chemikalien wirken heutzutage übermäßiger Bohrkopfabnutzung entgegen. Diese bewährten technischen Lösungen werden – mit großem Erfolg – auf den EPB-Tunnelbohrmaschinen von Robbins weltweit schon seit Langem und bei unterschiedlichsten Bedingungen einsetzt.

„Wenn es darauf ankommt„

Die Bodenbeschaffenheit ist die Hauptursache für eine schnelle Bohrkopfabnutzung an einer EPB-TBM. Höchst abrasives Erdreich, prognostiziert aus genauen geologischen Untersuchungen oder einem Baugrundgutachten, als auch Findlinge, wechselhaftes Hartgestein und variierende Bodenqualitäten üben hier den größten und entscheidenden Einfluss aus. Diesen vorausgesagten geologischen Verhältnissen und denen, die unerwartet hinzukommen, entgegenzutreten erfordert besondere Maßnahmen zum Schutz des Bohrkopfes vor Verschleiß. Die Prognosen über die Baugrundverhältnisse werden zusätzlich noch dafür verwendet, die zu erwartenden zeitlichen Aufwände für die Überprüfung und den Wechsel der Schneidwerkzeuge relativ genau vorauszuberechnen.

Die Ingenieure nutzen diese Erkenntnisse auch bei der grundsätzlichen Konzeption des Bohrkopfes, wenn man z.B. einen Speichenbohrkopf oder eine Konfiguration für wechselnde Bodenverhältnisse wählt. Ist in den zu erwartenden Bodenqualitäten mit einer ein-axialen Druckfestigkeit (UCS) von unter 20 MPa zu rechnen, kann auf den Einsatz von Rollenmeißel verzichtet und ein Speichenbohrkopf eingesetzt werden. Speichenbohrköpfe weisen im Vergleich zu Bohrköpfen für wechselnde Geologien ein viel größeres Öffnungsverhältnis auf – in der Regel 60 bis 65 % verglichen mit 30 bis 35 % bei Bohrköpfen für Wechsellagerungen.

Dieses größere Öffnungsverhältnis bedeutet eine geringere Angriffsfläche für den Baugrund und daher, dass Speichenbohrköpfe geringerem Verschleiß ausgesetzt sind und die Maschine ein kleineres Drehmoment und geringere Vorschubkräfte für den Vortrieb aufbringen muss. Weitere Vorteile eines Speichenbohrkopfes sind bessere Kontrolle des Andruckes an der Ortsbrust sowie höhere Vortriebsgeschwindigkeiten. Das einerseits vorteilhafte große Öffnungsverhältnis birgt anderseits auch ein Manko dieser Konzeption – durch die großflächigen Öffnungen sind die Mineure bei den Werkzeugwechselarbeiten unter Überdruck weniger geschützt.

Für härtere Gesteinsschichten und schwierigere, variierende Bodenbedingungen wird ein Bohrkopf für wechselnde Geologien konzipiert, der den Bohrgutfluss in den Bohrkopfraum mindert und den Einsatz von Rollenmeißeln zulässt. Der Vortrieb mit einem solchen Konzept ist auch in betont schwierigen Bodenverhältnissen sehr effizient, doch geht dies mit einem höheren Verschleiß einher, wenn nicht geeignete Verstärkungen und Additive eingesetzt werden. Die Ergebnisse aus den Vorausberechnungen für den Werkzeugverbrauch können hinzugezogen werden zur geeigneten Auswahl und Anwendung chemischer Baugrundkonditionierung, um optimale Verschleißwerte für die Werkzeuge zu erzielen.

Die Wahl der richtigen Werkzeuge

Von allen bei der EPB-Bohrkopfkonzeption zu bedenkenden Aspekten ist die richtige Wahl der Bohrwerkzeuge am wichtigsten. Die Schneidwerkzeuge einer EPB-Maschine dienen nicht nur zum Vortrieb, sondern auch dem Schutz des Bohrkopfgrundkörpers. Wenn die Werkzeuge nicht überwacht und somit komplett verschlissen werden können, besteht die Gefahr, dass der Bohrkopfkörper selbst mit dem Erdreich in Kontakt kommt und beginnt es abzubauen. Als Folge dessen erhöht sich der Maschinenvorschub, die Vortriebsgeschwindigkeit sinkt und der Bohrkopf unterliegt einem wesentlich höheren Verschleiß. Die Werkzeuge am Bohrkopf können ausgetauscht werden, aber Reparaturen am Bohrkopf selbst sind nicht nur sehr schwierig, sondern auch sehr kosten- und zeitintensiv.

Optimaler und vorbeugender Schutz für EPB-Bohrköpfe sind austauschbare Schneidzähne. Diese Schneidzähne werden in Standardqualität für den Einsatz in weicheren Bodenformationen und als Hochleistungswerkzeuge für starke Beanspruchungen geliefert. Sie können relativ schnell ausgetauscht werden, wenn sie von der Bohrkopfrückseite zugänglich sind - jedoch muss für diese Wechsel der Vortrieb unterbrochen werden. Daher empfiehlt es sich, Schneidzähne der höchsten Qualität zu wählen, um Stillstandszeiten zu minimieren. Schneidzähne bestehen generell aus Hartmetalleinlagen (8 Wolframschichten), einem speziellen Schaft aus legiertem Stahl und sind komplett mit einer Hartmetallbeschichtung versehen. Diese austauschbaren Schneidzähne werden auf einer Grundplatte verschweißt, die wiederum mit einem Klemmverschluss am Bohrkopf befestigt wird.

Die Ingenieure bestücken jede Schneidbahn mit kürzeren, den längeren Primärschneidzähnen nachlaufenden Sekundärschneidzähnen und wirken damit schnell auftretendem Verschleiß am Bohrkopfgrundkörper entgegen, der eintritt, wenn die Primärzähne verschlissen sind. Die Bohrkopfspeichen sind so konzipiert, dass sich Primär- und Sekundärschneidzähne abwechseln. Ein konstanter radialer Schneidbahnabstand zwischen den Primärwerkzeugen hat sich beim Aufbrechen von Weichgestein bewährt. Wird Hartgestein oder werden große Steine und Findlinge erwartet und ein Bohrkopf für wechselnde Geologien eingesetzt, sind diese Werkzeuge derart ausgeführt, dass sie im Wechsel mit Schneidrollen eingesetzt werden können. Mit den Schneidrollen angeordnet auf demselben Schneidbahnabstand wird das Gestein penetriert und gebrochen.

Erkennen und Umgang mit Werkzeugverschleiß

Verschleiß an den Bohrwerkzeugen ist eine normale Folge aus dem Bohrvortrieb: das Erkennen dieses Verschleißes kann den Unterschied ausmachen zwischen einem erfolgreichen Projekt und einem, das den Erwartungen hinterher läuft. Verschleißdetektoren auf mehreren Ebenen an der Bohrkopfvorderseite angebracht, geben Warnsignale vor übermäßiger Abnutzung und/oder zeigen die Notwendigkeit für Werkzeugwechsel an bevor Schäden eintreten. Verschleißsensoren funktionieren nach dem Prinzip des messbaren Druckverlustes in einem geschlossenen Druckkanal, der eintritt, wenn dieser Kanal geöffnet wird. Das tritt in diesem Fall bei Erreichen der Verschleißgrenze ein und dieser Druckverlust wird dem Maschinenfahrer als elektrisches Signal angezeigt.

Die Schneidwerkzeuge und Räumer werden auf Bohrköpfen, je nach geologischen Baugrundbedingungen, mit unterschiedlichen Abständen zur Grundstruktur angeordnet und so kann die Verschleißerkennung in verschiedenen Stufen erfolgen. Der wichtigste Messpunkt ist die Spitze der Räumerwerkzeuge: hat der Werkzeugverschleiß diesen Punkt erreicht, ist dies das Sig-nal für den Maschinenfahrer, dass die Schneidwerkzeuge vollständig verschlissen sind und die Kratzer die Schneidarbeit übernehmen. Die Kratzer sind nicht für den Bodenabbau konzipiert, sie sollen das von den Schneidzähnen abgebaute Material abtransportieren. Sie verschleißen somit schnell, sobald die Schneidzähne nicht mehr arbeiten. EPB-Bohrköpfe sind stets mit sehr vielen Kratzern versehen. Sie auszutauschen kann sehr kosten- und zeitintensiv sein. Um dies zu vermeiden, sollten Verschleißdetektoren über die Kratzerspitzen hinausragen, um rechtzeitig zu melden, dass die Schneidzähne am Ende ihrer Lebensdauer sind und ausgetauscht werden müssen.

Eine weitere sehr wichtige Vorrichtung zur Verschleißerkennung ist das Verschleißrohr. Dieses Rohr ist an der Bohrkopffrontseite angebracht in radialer Ausdehnung von der Mitte nach aussen. Das Rohr ist an allen Seiten mit Verschleißplatten abgedeckt. Während des Vortriebes werden mit Hilfe des Verschleißrohres punktuelle Ausfälle der Primärschneidwerkzeuge erfasst. Wenn beispielsweise ein Primärschneidzahn verloren gegangen ist, tritt unmittelbar darauf ringförmiger Verschleiß am Bohrkopfgrundkörper auf. Das Verschleißrohr arbeitet auch nach dem Funktionsprinzip des Druckverlustes in einem geschlossenen Druckkanal und meldet die Verschleißgefahr am Bohrkopfkörper. Damit wird dem Betreiber Gelegenheit gegeben, das verlorene Werkzeug zu ersetzen und Schäden zu vermeiden.

Panzerungen

Panzerungen sind die wichtigsten Verstärkungen an Bohrköpfen für Einsätze in wechselnden Geologien und Hartgestein. Das optimale Konzept für einen EPB-Bohrkopf weist komplette Panzerung mit einer am Umfang umlaufenden Verschleißplatte auf.

Heutzutage kommt eine Vielzahl von Panzerungen unterschiedlicher Qualitäten zur Anwendung, die mit Blick auf zu erwartetende Abrasivität des Gesteins, Projektanforderungen und Kosten ausgewählt werden. Verschleißplatten-Materialien wie Trimay, Chrom, Wolframkarbid oder Borkarbid bilden nicht Teil des Bohrkopfgrundkörpers sondern werden als Panzerung angebracht.

Für optimalen Schutz sollte die Panzerplatte die gesamte freiliegende Bohrkopfvorderseite abdecken, ausgenommen der Stellen, an denen sich Schneidwerkzeuge oder Injektionsdüsen befinden. Für abrasive Böden werden zum Schutz der äußeren Bohrkopfrandzonen Panzerungen mit Verschleißplatten und zusätzlichem Hartmetallauftrag empfohlen. Die für die Panzerplatten verwendeten Materialien sind insofern ungewöhnlich, als dass sie inhärent mit Rissen durchsetzt sind, die verfahrensbedingt beim Abkühlen des Karbidmaterials auftreten, nachdem es an den Bohrkopf geschweißt wurde. Langjährige Erfahrungswerte zeigen, dass diese Risse eine normale Erscheinung sind und keinen Mangel darstellen. Ebenso wenig weiten sie sich - selbst unter Stoßbeanspruchung - zu einer Deformation der Panzerplatte aus.

Panzerung ist eine an vielen Robbins EPB-Maschinen und Hartgesteinsbohrköpfen standardmäßig eingesetzte Methode – auch bei den 3 Maschinen für den Vortrieb in wechselndem Baugrund und mit einem Durchmesser von je 8,93 m, die beim Emisor Oriente Wastewater Tunnel in Mexico City zum Einsatz kamen. Mit einer umfassenden Panzerplattenbewehrung an den Bohrköpfen konnten sich die TBM sehr effizient durch Bodenverhältnisse bohren, die zu den schwierigsten der Erde zählen: Findlinge mit einem Durchmesser von bis zu 600 mm, abrasives Basaltgestein sowie klebriger Ton bei einem maximalen Druck von 6 bar.

Additive sind mehr als eine schlichte Ergänzung

Chemische Additive spielen beim Schutz von EPB-Bohrköpfen eine entscheidende Rolle, da großflächige Abnutzung selbst bei entsprechender Panzerung und Einsatz geeigneter Bohrwerkzeuge unweigerlich auftritt. Anfangs wurde auf Weichgesteins-TBM Bentonit als Additiv verwendet, das sowohl den Verschleiß minderte als auch den Abtransport des abgebauten Materials unterstützte. Auch wenn Bentonit in fast allen Geologien vorteilhaft ist, so gehen dennoch Nachteile damit einher: hohe Kosten und Toxizität. Die Entsorgung von Bentonit unterliegt in vielen Ländern strengen Vorschriften. Alternative Additive wie beispielsweise Schaum, Polymere oder Ton lösende Substanzen werden heute sehr häufig eingesetzt, um eine gezielte Bodenkonditionierung zu niedrigen Kosten und bei weniger stringenten Entsorgungsvorgaben zu ermöglichen.

Um Additive in das Erdreich einzubringen, müssen an EPB-Bohrköpfen Injektionsdüsen bestimmter Abmessungen und an definierten Stellen angebracht sein. TBM von Robbins sind mit individuell angebrachten Injektionsdüsen versehen, die radial verteilt vom Zentrum zur Randzone Schaum, Polymere, Bentonit oder Mischungen daraus in den Baugrund einbringen.

Getrennte Leitungen für die Injektionsdüsen mindern die Gefahr von Verstopfungen, die wiederum ungleichmäßigen Verschleiß nach sich ziehen. Schutz durch Hartmetallauftrag und mittels Schutzblechen, der im Bereich der Injektionsdüse angebracht wird, mindert die Gefahr des Verlustes durch Auswaschung.

Schwierige Projekte in wechselhaften Gesteinsschichten: EPB-Fallstudien

Erhebliche Verschleißminderung und wesentliche Steigerung der Produktivität wurden beobachtet in Fällen, in denen die Bauunternehmer speziell für das Projekt konzipierte Bohrköpfe und die empfohlenen Additive verwendet haben. Und dies in schwierigsten Geologien. Beispiele für EPB-Bohrköpfe, an denen selbst nach mehreren Vortriebskilometern nur ein minimaler Verschleiß auftrat, wurden bereits bei einer Vielzahl von Projekten überall auf der Welt registriert.

Chengdu - eine besondere Herausforderung

Die neue U-Bahn-Linie 2 in Chengdu führt auf einer Länge von 31,6 km durch komplexes alluviales Gestein, das einzigartig in China ist. Im Jahr 2009 wurde von Robbins eine EPB-TBM mit einem Durchmesser von 6,3 m für den Abbau von höchst durchlässigen Bodenschichten konzipiert, die durch Einlagerungen eiszeitlicher Felsbrocken mit bis zu 25 cm Durchmesser, Sand und steifen Ton gekennzeichnet sind.

Für den Vortrieb in dieser Geologie wurde ein Bohrkopf für wechselhaftes Gestein geliefert, bestückt mit auswechselbaren Hartmetallzähnen und 7 Diskenschneidrollen der Größe 17“ (432 mm) im Kaliberbereich sowie Hartmetallauflagen.

Das große Öffnungsverhältnis des Bohrkopfes sicherte gleichmäßigen Bohrgutfluß vom Bohrkopf in die Abbaukammer. Der Bohrkopf wurde angetrieben von 10 Frequenzumrichter gesteuerten 90-kW Motoren.

Die TBM wurde mit einem aktiven Gelenk für Kurvenfahrt bei einem Radius von nur 500 m ausgerüstet. Die Ausrüstung mit einem aktiven Gelenk wurde gewählt, weil sie Gelenkzylinder zwischen Vorder- und Rückschild vorsieht, mit denen die Maschine bei Kurvenfahrt unabhängig von den Vorschubzylindern gesteuert werden kann. Dadurch wird gewährleistet, dass die Vorschubpressen sich auch in Kurvenfahrten gleichmäßig auf dem Tübbingring abstützen. Dieses Schildkonzept vermeidet Beschädigungen an den Tübbingen – die bei Verwendung von passiven Gelenken häufig auftreten und zu Störungen im Projektverlauf führen.

Zur Stabilisierung fließender Bodenschichten wurde eine Schaumanlage eingesetzt und unter Einsatz von 1 m3 Schaum der Vortrieb über jeweils 40 Tübbingringe dargestellt. Über 4 voneinander unabhängige Injektionsdüsen wurden Schaum und andere Additive in den Baugrund eingeleitet. Die TBM bohrte überwiegend durch standfesten Ton bei einem Erddruck von ca. 2 bar, traf aber auch Abschnitte mit Wechsellagerungen an, insbesondere bei der Unterquerung des Donggan Flusses bei einer Überdeckung von nur 3,50 m. Trotz der wechselhaften Geologien waren während des Vortriebes nur 3 Werkzeugwechsel notwendig – einer dieser Wechsel musste unter 1,5 bar Überdruck ausgeführt werden während die beiden anderen im standfesten Baugrund ohne Druckbeaufschlagung der Ortsbrust erfolgten.

Die TBM beendete den Vortrieb im Dezember 2010 und erzielte maßgebende Vortriebsleistungen von 129 m pro Woche und 459,5 m Monatsbestleistung – und mit besseren Leistungen verglichen zu mindestens 4 anderen Maschinen, die auf der Linie 2 eingesetzt waren. Erwähnenswert ist zudem, dass der Bohrkopf nach 3,2 km Vortrieb mit sehr geringem Verschleiß das Ziel erreichte.

Erkenntnisse aus dem Guangzhou-Projekt

Zwei EPB-TBM von Robbins mit einem Durchmesser von 6,3 m begannen im Januar und Februar 2009 den Vortrieb durch für China typische und komplexe Gesteinsschichten im Los 12 der Guang-Fo-Linie im Ballungszentrum Guangzhou. Das Erdreich bestand aus Schichten mit stark bis leicht verwittertem Granit, grobkörnigem Sand sowie Schluff bei Erddruckverhältnissen von bis zu 4 bar.

Die TBM wurden für wechselhaften Baugrund konzipiert und Speichenbohrköpfe mit einem Öffnungsgrad von 37 % vorgesehen. Sowohl Hartmetallschneidzähne als auch 17“ (432 mm) Hartgesteinsdiskenmeißel wurden für den Vortrieb im tonigen Boden und mit Felsformationen eingesetzt.

Jeder EPB-Bohrkopf wurde von 10 frequenzgesteuerten (VFD) Elektromotoren angetrieben und war so mit einer Gesamtantriebsleistung von 900 kW installiert. Die Bohrkopfdrehzahl wurde nicht zu hoch gewählt (max. ca. 1,5 min-1), um Belastungen auf den Baugrund und Oberflächenabsenkungen in nicht standfesten Geologien zu minimieren. Gleichzeitig wurden die TBM für hohe Drehmomente ausgelegt, um die Penetrationsrate im Weichgestein zu erhöhen.

Die TBM wurden an Stationen in offener Bauweise, die in dicht besiedelten Stadtteilen Guangzhous liegen, montiert und angefahren. Vom Vortriebsbeginn an war die Viskosität des roten, tonartigen Bodens höher als erwartet, was zwar die Erzeugung des pastösen Erdbreies vereinfachte, allerdings auch dazu führte, dass der Bohrkopf mit dem Zentrum blockierte.

Um durch diese klebrigen Schichten fahren zu können, wurde Schaum injiziert, was die Viskosität verringerte, und gleichzeitig wurde durch Injektionsöffnungen in der Personenschleuse Wasser injiziert um das Bohrkopfzentrum frei zu spülen. Dieses Verfahren wurde durch den Betrieb von 4 Schaumdüsen am Bohrkopf unterstützt.

Trotz Wechsellagerungen im Baugrund und anderer Herausforderungen wie geringe Überdeckung und Unterquerung gefährdeter Bebauung erzielten die Maschinen beste Monatsleistungen von 377 m – und dies wurde von keiner der anderen 16 Maschinen, die beim Bau der Guang-Fo-Linie in der Metro Guangzhou eingesetzt waren, übertroffen. Beide EPB-TBM beendeten den Tunnelvortrieb im September und Oktober 2009 – mehr als 1 Monat vor dem Plantermin und mit minimalem Verschleiß an den Bohrköpfen.

Fazit

EPB-TBM sind für den Vortrieb in wechselhaftem Baugrund absolut geeignet und einsetzbar –ausgerüstet mit den richtigen Schneidwerkzeugen und unter Anwendung von Additiven. Die Zusammenarbeit der Bauunternehmer mit den TBM-Herstellern ist Basis für die optimale Bohrkopfkonstruktion und die richtige Wahl der Additive und deren Zugabe mit dem Ziel, minimalen Verschleiß und beste Vortriebsleistungen zu erreichen. Wie in vielen Belangen des Tunnelbaues – der Erfolg beginnt mit der Planung und lange vor dem ersten Bohrhub.