HeidelbergCement: Entwicklung und Anwendung reaktiver Spritzbetonzemente

Im Rahmen des Bahnprojekts Stuttgart–Ulm werden aktuell 120 km Tunnel gebaut. Viele dieser Tunnel werden im bergmännischen Vortrieb nach Neuer Österreichischer Tunnelbauweise (NÖT) aufgefahren. Aber auch außerhalb dieses Großprojekts werden in Baden-Württemberg und Bayern zahlreiche Tunnelbaumaßnahmen realisiert, die ebenfalls leistungsfähige Baustoffe verlangen. Mit Blick auf diesen hohen Bedarf hat sich HeidelbergCement vor einigen Jahren dazu entschlossen, einen Spritzbetonzement zu entwickeln, der reaktiv, wirtschaftlich und in der Region verfügbar ist. Als Produktionsstandort wurde das Werk Schelklingen auf der schwäbischen Alb gewählt, weil dieser Standort nahe zu den süddeutschen Projekten liegt und in diesem leistungsstarken Werk Optimierungsschritte bei der Produktion besonders gut umsetzbar und steuerbar sind. Die Entwicklungsschritte zur Herstellung eines reaktiven Spritzbetonzements und insbesondere die Qualitätssicherungsmaßnahmen im Herstellwerk werden in diesem Artikel beschrieben.

Einleitung

Der Tunnelbau hat in Deutschland eine lange Tradition. Schnelle Verkehrswege mit gestreckter Linienführung und geringen Längsneigungen bedingen eine unterirdische Trassenführung. Dies gilt zugleich für Straße und Bahn. Die Verkehrstunnel werden mit unterschiedlichen Bautechniken aufgefahren. Die Erstellung von Tunneln in offener Bauweise ist in der Regel die wirtschaftlichste Bauweise. Ist diese Bauweise nicht anwendbar, wird bergmännisch vorgetrieben, konventionell nach NÖT (Bild 1) oder mit einer Vortriebsmaschine.

Dieser Beitrag konzentriert sich auf den bergmännischen Vortrieb unter Verwendung von Spritzbeton zur Ausbruchssicherung. Er beschreibt die Prozesse bei der Entwicklung von reaktivem Spritzbetonzement, die Qualitätssicherung im Herstellwerk Schelklingen und die Erfahrungen, die mit dem entwickelten Zement in den Tunnelvortrieben des Projekts Stuttgart-Ulm und in weiteren Tunnelbaumaßnahmen der letzten Jahre gesammelt wurden.

Nur im erfahrenen Team, in dem Laborleiter, Betontechnologen und Anwendungstechnik eng zusammenarbeiten, lassen sich die Prozesse bei der Entwicklung der Spritzbetonzemente gestalten und optimieren. Partner aus der Zusatzmittelindustrie, Betonherstellung und Experten der Tunnelfirmen leisten zusätzliche wertvolle Beiträge bei der Beurteilung und der Optimierung der Zemente, Betone und Systeme.

Spritzbeton zur Sicherung des Ausbruchs

Die Spritzbetontechnik hat den Tunnelbau bereits vor 150 Jahren revolutioniert. Sie hat den mühsamen Verbau mit Holzstützen und Eisenträgern abgelöst und damit die Vortriebsgeschwindigkeiten extrem beschleunigt. Mit der Entwicklung bauchemischer Zusätze (Zusatzmittel) konnte die Zusammensetzung der Spritzbetone weiter optimiert werden. Moderne Nassspritzbetone können neben Zement, Wasser und Gesteinskörnung auch leistungsfähige Fließmittel, Verzögerer, Gesteinsmehle, Flugaschen, Fasern und Microsilica enthalten. An der Düse der Spritzbetonmaschinen werden ferner wirksame Erstarrungsbeschleuniger zugesetzt, die den Beton gleichmäßig benetzen und das Erstarren nach wenigen Sekunden einleiten. So lassen sich Spritzbetone auch in größeren Schichtdicken und mit geringem Rückprall/Rückfall über Kopf spritzen.

Anforderungen bezüglich Früh- und Endfestigkeit, Dichtigkeit und Auslaugverhalten werden gezielt eingestellt. Auch die technische Weiterentwicklung leistungsfähiger Spritzmaschinen hat zum Erfolg der Spritzbetonbauweise beigetragen.

Nassspritzbetone haben inzwischen so hohe Qualitätsstandards erreicht, dass sie grundsätzlich auch zur dauerhaften Sicherung eingesetzt werden könnten. Erste Forschungsergebnisse zeigen, dass Tunnel ohne Innenschale auskommen können, wenn eine stärkere Spritzbetonschale ausgebildet wird und das Gebirge ausreichende Standfestigkeit besitzt.

Entwicklung eines leistungsstarken

Spritzbetonzements

Die Verwirklichung des Bahnprojekts Stuttgart–Ulm wurde über Jahrzehnte diskutiert und immer wieder neu verhandelt. Anfang 2000 wurden die Pläne aber konkreter und es zeichnete sich ab, dass das Projekt Chancen auf eine Realisierung hatte. Das Konzept setzt im Innenstadtbereich Stuttgart und im Bereich der Trasse Ulm-Wendlingen (Neubaustrecke) vor allem auf Tunnellösungen.

So werden im Gesamtprojekt nahezu 120 km Tunnelröhre realisiert, die für den ICE-Betrieb geeignet sind. Im Stuttgarter Stadtzentrum schließen die geplanten Tunnel an den neuen, tiefergelegten Durchgangsbahnhof an und führen den Bahnverkehr unterirdisch aus dem Talkessel heraus. Hierbei wird hochwertige, setzungsempfindliche Bebauung bei nur geringer Überdeckung unterfahren. Die Streckenführung von Wendlingen nach Ulm soll die Höhenzüge der schwäbischen Alb bezwingen. In langen Tunneln werden die Steigungs- und Gefällestrecken ausgeglichen, so dass eine hohe Betriebsgeschwindigkeit gehalten werden kann.

Mit der Konkretisierung der Baupläne des Bahnprojekts stellte sich für HeidelbergCement die Herausforderung Baustoffe zu entwickeln, die die hohen Anforderungen des modernen Tunnelbaus nach NÖT erfüllen können. Hierzu konnte das Team von HeidelbergCement auch auf Erfahrungen beim Bau des 2350 m langen Engelbergbasistunnels bei Leonberg zurückgreifen, der zwischen 1995 und 1999 gebaut wurde. Bei diesem Autobahntunnel mit extremen Ausbruchquerschnitten wurde bereits deutlich, dass der Vortrieb nach NÖT sehr hohe Anforderungen an Baustoffe und Ausführung stellt.

Das Werk Schelklingen der HeidelbergCement AG liegt im Urdonautal zwischen Ulm und Ehingen (Bild 2). Dort werden verschiedene Klinker gebrannt, die zur Produktion von Standard- und Spezialzementen bestens geeignet sind. Als Rohstoffe dienen Kalksteine und Kalkmergel aus dem nahegelegenen Steinbruch Vohenbronn (Bild 3) sowie Sande und Eisenerze zur Optimierung der Zusammensetzung. Gezielter Abbau der Rohstoffe und Homogenisierung der Stoffströme im gesamten Prozess garantieren eine sehr gleichmäßige Qualität der Zemente.

Im Drehrohrofen werden die sorgfältig ausgewählten Ausgangsstoffe (Rohmehle und Korrekturstoffe) zu Klinker gebrannt und in großen Silos zwischengelagert. Unter Zugabe eines abgestimmten Sulfatträgers werden die Zemente gemahlen, bis vorgegebene Kornbänder und Feinheiten erreicht werden. Die Kontrolle der Mahlung erfolgt kontinuierlich und sichert die gleichmäßige Qualität der Spritzbetonzemente. Der gemahlene Zement wird über einen Sichter abgezogen und in Fertiggutsilos eingelagert.

Für die Herstellung des Spritzbetonzements CEM I 52,5 N (sb) wird ein reaktiver Hochwert-Klinker verwendet. Die Phasenzusammensetzung des Klinkers ist in Tabelle 1 aufgeführt. Die Vermahlung des Klinkers erfolgt in zwei speziell dafür ausgewählten Kugelmühlen, welche insbesondere auf feiner zu mahlende Zemente abgestimmt sind.

Generell wird bei der Zementmahlung Sulfat zugegeben, um die spontane Reaktion der Klinkerphase C3A zu blockieren und somit das Erstarrungsverhalten des Zements zu regeln. Der Sulfatträger verzögert den Erhärtungsprozess und verlängert damit die Verarbeitbarkeitszeit. In der Regel werden als Sulfatträger Gips (Dihydrat, CaSO4 x 2 H2O) und Anhydrit (CaSO4) in einem entsprechend abgestimmten Verhältnis zugegeben. Der Gips kann durch geeignete Prozesssteuerung beim Mahlen zu Halbhydrat CaSO4 x ½ H2O

entwässern. Bei Spritzbetonzementen unterscheidet sich die Zusammensetzung des Sulfatträgers (Verhältnis Dihydrat zu Anhydrit) deutlich von der Zusammensetzung anderer Zemente. Beim Spritzbetonzement CEM I 52,5 N (sb) ist das Verhältnis von Dihydrat zu Anhydrit deutlich in Richtung Anhydrit verschoben.

Zu hohe Anhydritanteile des Spritzbetonzements können aber die Verarbeitungseigenschaften des Nassspritzbetons deutlich beeinträchtigen. Der Beton kann stark ansteifen und bereits vor dem Spritzvorgang erstarren. Es ist also wichtig, die Eigenschaften frühzeitig zu erkennen und gegebenenfalls gegenzusteuern. Aus diesem Grund werden im Zementlabor in Schelklingen, im Rahmen der erweiterten Eigenüberwachung, täglich zusätzliche Prüfungen durchgeführt. Neben der Bestimmung des Wasseranspruchs wird anhand eines Schnelltests auch die Wärmeentwicklung des Zementleims nach 10 Minuten überprüft. Der Temperaturanstieg soll hier bei rund 20 ± 5 K liegen. Als oberen Grenzwert für den Wasseranspruch des CEM I 52,5 N (sb) werden intern 35 % festgelegt. Werden die genannten Toleranzgrenzen erreicht, müssen gegebenenfalls die Sulfatträgerzusammensetzung und/oder die Feinheit des Zements angepasst werden.

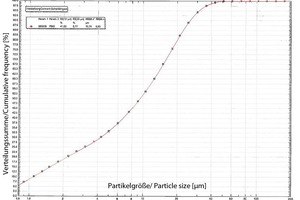

In Tabelle 2 sind die wesentlichen Qualitätsdaten des Spritzbetonzements CEM I 52,5 N (sb) angegeben; in Bild 4 ist die Korngrößenverteilung des CEM I 52,5 N (sb) dargestellt.

Prüfverfahren zur Kontrolle

der Reaktivität von Spritzbeton

Im Verlauf des Produktionsprozesses werden kontinuierlich Standardprüfungen im Zementlabor Werk Schelklingen durchgeführt; sie sichern die Einhaltung der gesetzten Zielwerte und garantieren die Homogenität des Zements. Die Standardprüfungen lassen aber zunächst keine Aussagen über die grundsätzliche Reaktivität des Zements und über seine spezielle Eignung im Spritzbetonsystem (Zement in Kombination mit reaktiven Erstarrungsbeschleunigern) zu. Hierfür werden weitere Tests erforderlich.

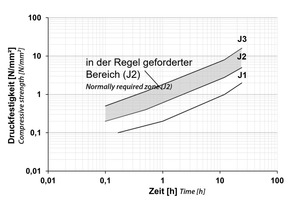

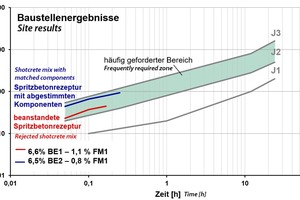

Zur Beurteilung der Reaktivität von Spritzbetonsystemen gibt es verschiedene Prüfverfahren, zum Beispiel den Laborspritzversuch. Hierbei werden Prüfkörper aus Spritzbeton (Spritzbetonkisten) hergestellt, an denen die Festigkeitsentwicklung des beschleunigten Betons ermittelt wird. Bis zu einem Betonalter von 24 Stunden wird Spritzbeton entsprechend seiner Festigkeitsentwicklung in die Frühfestigkeitsklassen J1, J2 oder J3 nach DIN EN 14487-1:

2006-03 eingestuft (Bild 5). Das Laborspritzverfahren und die Auswertung bzw. Zuordnung der Festigkeiten ist aber personal- und zeitaufwändig und daher weniger geeignet, die fortlaufende Zementproduktion zeitnah zu begleiten und zu kontrollieren.

Die Abteilung Engineering & Innovation (E&I) der HeidelbergCement AG hat deshalb ein Prüfverfahren entwickelt, das eine schnelle Beurteilung und Optimierung von Spritzbetonsystemen ermöglicht. Beim sogenannten Beschleuniger-Systemtest (BEST) wird der Eindringwiderstand an reinen Mörtelsystemen bestimmt, was die Versuchsdurchführung deutlich beschleunigt und vereinfacht. Der BEST basiert auf dem Penetrometerversuch der Kurita Europe APW GmbH, welcher durch die Abteilung E&I modifiziert wurde. Das Spritzen kann bei Anwendung des BEST entfallen, und trotzdem kann die Spritzbetonperformance der untersuchten Kombination aus Zement und Beschleuniger sehr gut eingeschätzt werden.

Im Beschleuniger-Systemtest wird die Eindringkraft eines Penetrometers in einen Mörtel nach Zugabe eines definierten Erstarrungsbeschleunigers über die Zeit ermittelt. Die Messwerte werden meist über einen Zeitraum von einer Stunde erfasst. Dies ist zur Beurteilung der anfänglichen Reaktivität des Spritzbetonsystems, die für das Über-Kopf-Spritzen ausschlaggebend ist, in der Regel auch ausreichend. Der Vorschub des Penetrometers im BEST erfolgt automatisch, so dass eine konstante Eindringkraft gewährleistet wird. Der Versuchsaufbau ist in Bild 6 dargestellt.

Die Durchführung des BEST erfolgt im Laborklima (20 °C, 65 % relative Feuchte) an 0,3 Litern Mörtel. Pro Arbeitstag können von einem Laboranten 8 bis 10 Versuche durchgeführt werden. Eine aussagekräftige Differenzierung unterschiedlich reaktiver Systeme ist mit dem BEST nachweislich möglich.

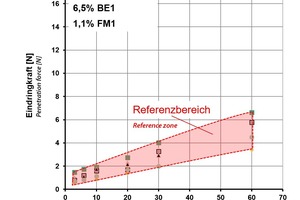

Zur Beurteilung der Reaktivität eines Systems ist aber zunächst die Kenntnis der Streubreite des BEST erforderlich. In Bild 7 wird die Streubreite für den Zement 1 in Kombination mit dem Erstarrungsbeschleuniger BE1 und dem Fließmittel FM1 dargestellt.

Die Streubreite wird für den Spritzbetonzement unter Verwendung der vorgesehenen Fließmittel und Beschleuniger (BE, FM, Art und Dosierung) im Beschleuniger-Systemtest ermittelt. Parallel wird der Zement in gleicher Kombination unter Baustellenbedingungen geprüft, und die Ergebnisse werden dokumentiert. Auf diese Weise werden Versuchsdurchführungen im Tunnel mit den BEST-Laborversuchen korreliert.

Werden im Spritzversuch auf der Baustelle gute Ergebnisse erzielt, so dient die mittels BEST generierte Streubreite als Referenzbereich und kann über die weitere Bauzeit zur Beurteilung bzw. Überwachung der Reaktivität des Spritzbetonzements/des beschleunigten Mörtelsystems herangezogen werden. Die Versuchsergebnisse von im Vergleich zum Referenzmörtel reaktiveren, also leistungsfähigeren Systemen müssen dann im BEST deutlich oberhalb des zugehörigen Referenzbereichs liegen. Weniger reaktive Systeme führen hingegen zu Versuchsergebnissen unterhalb des Referenzbereichs.

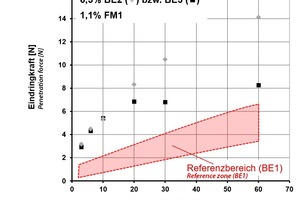

Die Wirkung unterschiedlicher Beschleuniger-Fließmittel-Kombinationen auf die Reaktivität des Systems zeigt der Versuch gemäß Bild 8. Der Beschleuniger BE2 zeigt bei gleicher Dosierung gegenüber Beschleuniger BE3 und auch im Vergleich zum Referenzbereich eine signifikant bessere Performance.

Anwendungen

In großen Tunnelbauprojekten wird die Betonversorgung in der Regel über mobile Mischanlagen sichergestellt. Diese garantieren die uneingeschränkte Verfügbarkeit des Baustoffs vor Ort. Insbesondere Spritzbeton muss zur Vortriebssicherung rund um die Uhr zur Verfügung stehen. In der Regel wird die Mischanlage bereits deutlich vor Vortriebsbeginn aufgebaut und kann somit für Erstprüfungen und Spritzversuche eingesetzt werden.

Bei diesen Spritzversuchen (Bild 9) wird die vorgeschlagene Rezeptur mit dem gewählten Spritzbetonzement sowie verschiedenen Erstarrungsbeschleunigern und Fließmitteln getestet. Der Beton wird als Bereitstellungsgemisch mit Fahrmischern zur Spritzmaschine transportiert. Der Beton soll eine gute Verarbeitbarkeit über mindestens zwei Stunden aufweisen. Beim Spritzen wird an der Düse ein alkalifreier Erstarrungsbeschleuniger in definierter Menge zugesetzt. Die Dosierungen können im weiteren Versuchsablauf noch angepasst werden.

Beim Aufspritzen des Betons wird beobachtet, ob der Rückprall hinreichend gering ist und stärkere Spritzbetonschichten beim Spritzen auch „über Kopf“ haften. Ferner können Erstarrungszeiten, Frühfestigkeiten und Temperaturerhöhungen protokolliert werden. Die Ergebnisse der Spritzbetonversuche im Tunnel werden mit den Laborversuchen aus dem Beschleuniger-Systemtest abgeglichen.

In Bild 10 ist zu erkennen, dass das BE/FM-System mit dem Beschleuniger BE2 eine ausgezeichnete Spritzbeton-Performance unter Baustellenbedingungen aufwies. Die Ergebnisse aus den Spritzversuchen im Tunnel (Bild 10) und den Laborversuchen nach BEST (Bild 8) zeigen somit übereinstimmend, dass der Beschleuniger BE2 mit der Dosierung von 6.5% die Frühfestigkeiten sicher erreicht, während der Spritzbeton mit Beschleuniger BE1 zwar noch im geforderten Bereich J2 liegt, aber weniger reaktiv ist.

Zusammenfassung

Zahlreiche Tunnelprojekte werden in Süddeutschland bergmännisch aufgefahren und mit Spritzbeton gesichert. Die Herstellung und Vorhaltung eines reaktiven Spritzbetonzements wird im Werk Schelklingen der HeidelbergCement AG umgesetzt. Viele Einzelvortriebe im Projekt Stuttgart–Ulm und bei weiteren Tunnelbaumaßnahmen setzen diesen leistungsstarken Zement erfolgreich ein.

Die Herstellung des Spritzbetonzements wird bei jedem Prozessschritt im Herstellwerk genau überwacht. Zusätzliche Tests und Versuchsreihen sichern die Gleichmäßigkeit und die Reaktivität des Schelklinger Spritzbetonzements ab.

Der BEST ermöglicht die Überprüfung der Reaktivität des Zements im Zusammenspiel mit Erstarrungsbeschleunigern bereits im Labor. So können Abweichungen in der Performance der Spritzbetonzemente schnell erkannt und behoben werden.

Vergleiche der BEST-Ergebnisse mit Spritzversuchen im Tunnel zeigen in der Regel eine sehr gute Übereinstimmung. Mit dem BEST kann somit auch im Vorfeld von Spritzversuchen bzw. vor Vortriebsbeginn erkannt werden, welche Beschleuniger in Kombination mit dem Schelklinger Spritzbetonzement CEM I 52,5 N (sb) zu einem besonders reaktiven Spritzbetonsystem führen.

Lesen Sie auch das Interview mit den Autoren Dr. Jennifer Scheydt, Dr. Klaus Felsch und Werner Beer