Brenner Basistunnel: Mischpumpe sorgt für festen Boden unter Sohltübbingen

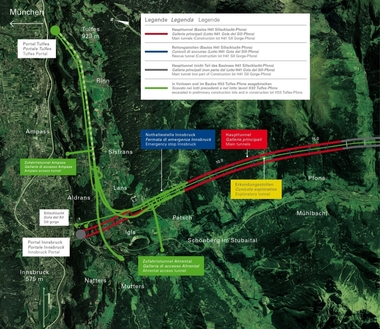

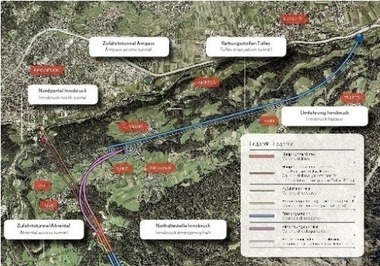

Der Brenner Basistunnel ist eines der Mega-Projekte innerhalb des TEN-T (Trans European Network-Transport) zur Erweiterung und Verbesserung der Infrastruktur in Europa. Mit der Inbetriebnahme der beiden Hauptröhren des insgesamt 64 km langen Tunnels im Jahr 2027 wird der Brenner Basistunnel der längste Eisenbahntunnel der Welt sein. Fachjournalist Roland Herr sprach auf der Baustelle des Erkundungsstollens mit Sebastian Grüllich (TBM-Bauleiter der Arbeitsgemeinschaft STRABAG/Salini-Impregilo, Baulos Tulfes–Pfons) und Hannes Papousek (Geschäftsführer MAI International) über den Einbau der Sohlbetontübbinge, bei dem die Mörtelmischpumpe MAI 440GE eingesetzt wurde.

In allen Baulosen auf italienischer und österreichischer Seite wird intensiv gearbeitet, und im Baulos Tulfes–Pfons bei Innsbruck (Österreich) war der Vortrieb im 15 km langen Erkundungsstollen Ahrental–Pfons im Juni 2019 mittlerweile 14,8 km weit fortgeschritten. Sebastian Grüllich, TBM-Bauleiter in Tulfes–Pfons, beschreibt den Umfang der Arbeiten: „Unser Baulos mit STRABAG als technischem Federführer umfasst die Herstellung von ca. 40 km Tunnel, wobei rund 25 km mittels Sprengvortrieb und rund 15 km mittels offener Gripper-Tunnelbohrmaschine aufgefahren werden. Die Ausbruchskubatur beträgt rund 2,3 Millionen m3. Außerdem werden 430 000 m3 Konstruktionsbeton für den Innenausbau verarbeitet. Für die Herstellung des Erkundungsstollens, der vom Zugangsstollen Ahrental südwärts aufgefahren wird, kommt eine Gripper-TBM von Herrenknecht mit einem Bohrdurchmesser von rund 8 m zum Einsatz.“

Hinterfüllkonzept mit Mörtelmischpumpe MAI 440GE

Im Erkundungsstollen werden etwa 30 m hinter dem Bohrkopf der TBM im laufenden Vortrieb Sohltübbinge eingebaut, die mit einem werksseitig vorgemischten Trockenmörtel hinterfüllt werden. Nach der Erstellung des Hinterfüllkonzeptes durch die Arge STRABAG/Salini-Impregilo fiel die Wahl auf die Mischpumpe MAI 440GE des österreichischen Unternehmens MAI International GmbH, einer der weltweit führenden Anbieter für Injektionspumpen im Tunnelbau. Ausschlaggebend für die Wahl der Pumpe seien die Prozesssicherheit und das duale Mischsystem für eine gleichbleibende Qualität und Konsistenz des Hinterfüllmörtels gewesen, erläutert Sebastian Grüllich die Entscheidung. Mit dem Bauherrn wurde zudem vertraglich eine lückenlose Dokumentation der wichtigsten Betriebsdaten der Pumpe vereinbart. Im Rahmen der Qualitätssicherung kann so rückwirkend der Wasserzementwert des eingebauten Betons nachgewiesen werden. Dafür kommt das Datenaufzeichnungsgerät MAI LOG zum Einsatz, das die entsprechenden Daten alle zehn Sekunden festhält. Diese neue Technologie im Bereich der Echtzeit-Datenaufzeichnung setzt laut Hersteller Maßstäbe bei der Anzeige und Aufzeichnung der Wassermengen zur Dokumentation von Wasser/Zement-Verhältnis sowie Druck, Injektionsvolumen, Wasserdurchfluss und Zeit bei Mörteleinbau und Injektion.

Einfache Bedienung, geringer Wartungsaufwand

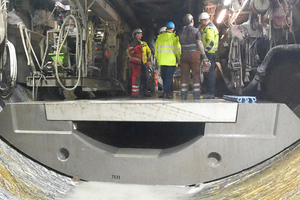

Mit wenigen Handgriffen lassen sich die unterschiedlichsten Parameter an der Mischpumpe einstellen, die direkt an der Einbaustelle der Sohlbetontübbinge angeordnet ist. Selbst unter den widrigen Baustellenbedingungen des Tunnelvortriebs kann der Mörtel zielgenau hinterfüllt werden.

„Die Bedienung der Geräte ist selbsterklärend, sodass sie nach kurzer Einweisung jeder handhaben kann. Damit wird das Setzen und Verfüllen der Sohltübbinge von nur einer einzigen Person möglich. Außerdem reduziert sich der Wartungsaufwand auf Grund der baustellengerechten Ausführung auf ein Minimum“, erklärt Hannes Papousek, Geschäftsführer von MAI International. Im Oktober 2015 wurden die kompakte Mischpumpe und das Datenaufzeichnungsgerät direkt unter dem Trockenmörtelcontainer montiert, und seitdem wurden etwa 7000 t Mörtel injiziert.

Genaue Abstimmung bei der Hinterfüllung

Warum es so wichtig ist, dass die Steuerung und der Mischvorgang beim Hinterfüllen der Sohltübbinge absolut genau aufeinander abgestimmt funktionieren müssen, beschreibt Sebastian Grüllich: „Ungefähr 8 m hinter dem Tübbingeinbau- bzw. Verfüllbereich benutzen die zwei seitlichen Fahrwerke der TBM-Abstützung den hinterfüllten Sohltübbing als Fahrsohle. Das eingeleitete Gewicht je Fahrwerk beträgt etwa 75 t. Somit ist eine vollständige und kraftschlüssige Hinterfüllung essentiell, um die sofortige Belastbarkeit des hinterfüllten Sohltübbings sicherzustellen. Durch die Trennung von Mischer und Pumpe und den automatischen Prozessablauf wird die gewählte Konsistenz des Mörtels während des Verfüllvorganges ohne visuelle Überwachung des Operators gewährleistet.“

Der Hinterfüllmörtel stellt den Kraftschluss zwischen Sohltübbing und Gebirge her. Um das schnellstmöglich zu erreichen, muss der Mörtel gut zu verarbeiten sein und eine gute Fließfähigkeit aufweisen, wenn er zwischen Sohltübbing und Tunnellaibung verfüllt wird. Dementsprechend muss die eingesetzte Mörtelmischpumpe zu jedem Zeitpunkt eine gleichbleibende Qualität bzw. Konsistenz des Hinterfüllmörtels gewährleisten. Die Hinterfüllung der Sohltübbinge erfolgt drucklos mit einem ca. 10 m langen Schlauch über die zwei seitlichen Fugen zwischen Tübbing und Tunnellaibung.